FDM-3D打印機(jī)的精度治理與誤差補(bǔ)償研究

王 凱,李必文,胡良斌,王林超

(南華大學(xué)機(jī)械工程學(xué)院,湖南 衡陽421001)

0 引言

基于熔融沉積快速成形技術(shù)(FDM)的3D打印機(jī)是目前普及率最高的3D打印機(jī)之一,具有軟件開源、成本低廉、易于推廣應(yīng)用的優(yōu)勢[1-2]。如何提高其成形幾何精度特別是桌面級3D打印機(jī)以彰顯其性價(jià)比優(yōu)勢并拓展其應(yīng)用范圍,是生產(chǎn)廠家及用戶普遍關(guān)心的問題。與其它類型的3D打印機(jī)一樣,F(xiàn)DM-3D打印機(jī)也不可避免地存在原理性誤差、數(shù)據(jù)處理誤差以及加工誤差[3-4]。原理性誤差是指模型切片時(shí)的誤差,一般根據(jù)成形件的形狀和尺寸設(shè)置層厚來控制;數(shù)據(jù)處理誤差是指三維數(shù)據(jù)轉(zhuǎn)化成STL文件時(shí)的誤差,一般根據(jù)處理設(shè)備的運(yùn)算能力和模型精度要求對參數(shù)進(jìn)行優(yōu)選;加工誤差主要影響因素是機(jī)床的幾何誤差[5],逐項(xiàng)分析各幾何誤差源,很多是可檢測、可調(diào)整的,即是可治理的。在誤差治理的基礎(chǔ)上,采用優(yōu)化的工藝參數(shù)進(jìn)行打印試驗(yàn)及誤差檢測,可建立誤差預(yù)測模型并進(jìn)行誤差補(bǔ)償。本文提供了誤差預(yù)測模型和補(bǔ)償技術(shù)的研究方法,為后續(xù)試驗(yàn)驗(yàn)證提供了理論支撐,是提高此類3D打印成形幾何精度的有效途徑。

1 影響加工精度的誤差來源

FDM-3D打印機(jī)機(jī)床加工精度的主要影響因素是機(jī)床的幾何誤差,分為:(1)靜態(tài)幾何誤差,即加工原理誤差、機(jī)床結(jié)構(gòu)件的制造誤差、裝配誤差以及數(shù)控誤差;(2)動(dòng)態(tài)幾何誤差,即工藝系統(tǒng)的受力變形、熱變形、振動(dòng)等引起的誤差。上述誤差各自獨(dú)立影響加工精度可按概率法合成:

式中:△z為3D打印機(jī)加工誤差極限值;△i為各誤差因素極限值。

根據(jù)FDM-3D打印是通過動(dòng)平臺(tái)帶噴嘴移動(dòng),在靜平臺(tái)上逐層對任意輪廓的單層面體進(jìn)行成形加工的原理,而且應(yīng)用時(shí)一般采用優(yōu)化的工藝參數(shù)進(jìn)行打印試驗(yàn),檢測調(diào)整機(jī)床Z方向上的幾何誤差。并且由于層厚設(shè)置值很小,調(diào)整后的機(jī)床Z方向上的幾何誤差不影響單層面體的加工精度。基于此,本文只需研究加工任一單層面體時(shí)FDM-3D打印機(jī)機(jī)床幾何誤差對加工精度的影響。

2 精度治理與單層面體輪廓幾何誤差預(yù)測

2.1 原始幾何誤差分類

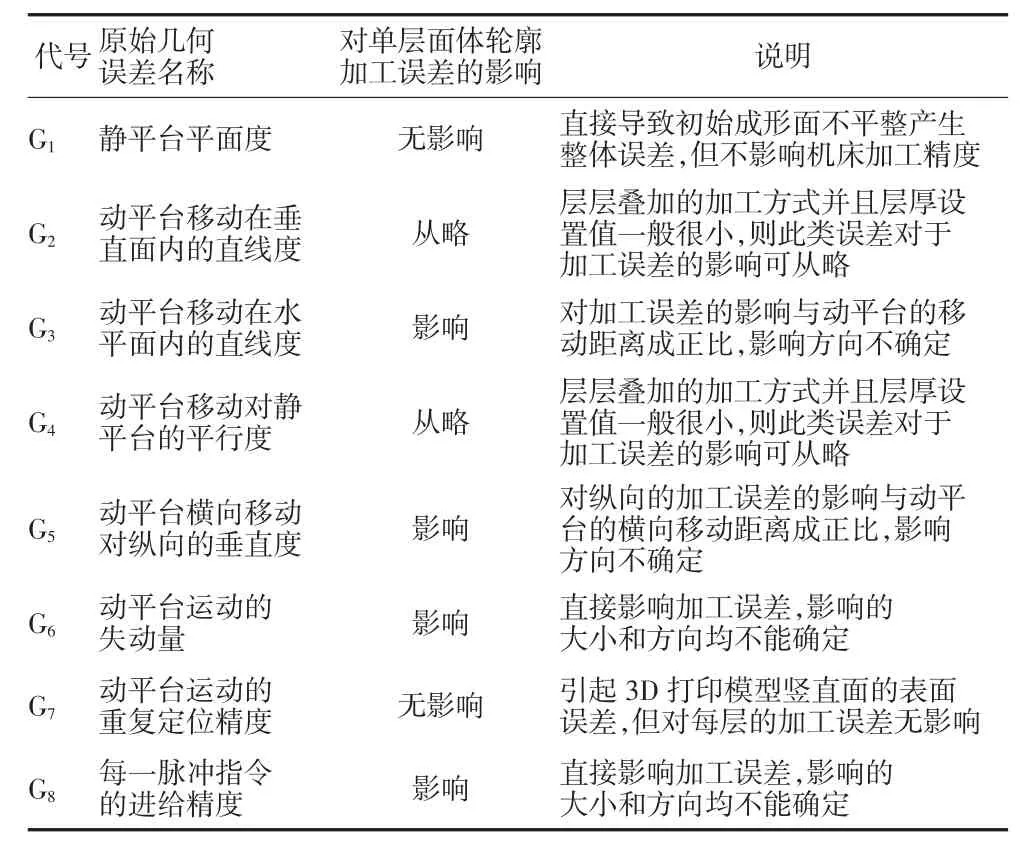

輪廓上各加工點(diǎn)的幾何誤差影響單層面體的3D打印精度,是所有各誤差因素共同作用的結(jié)果。根據(jù)FDM-3D打印的特點(diǎn),對表1所列各原始幾何誤差項(xiàng)目對單層面體輪廓加工精度的影響進(jìn)行分析,以提煉出檢測治理項(xiàng)目。

表1 原始幾何誤差項(xiàng)

對表1中各原始幾何誤差分析如下:

(1)G1、G2、G4、G7四項(xiàng)原始幾何誤差對單層面體輪廓加工精度無影響或可從略,但 G1、G2、G4、G7仍然會(huì)影響零件成形精度。其中:G1可通過檢測調(diào)整使初始成形面達(dá)到要求;G2、G4需要廠家保證對應(yīng)部件的制造精度以及機(jī)床的安裝精度來控制;G7由FDM-3D打印機(jī)機(jī)床數(shù)控系統(tǒng)的輸出穩(wěn)定性確定,可根據(jù)加工精度要求選配。

(2)G3、G5、G6、G8四項(xiàng)原始幾何誤差直接影響 3D打印機(jī)機(jī)床對單層面體輪廓加工精度,可在精度治理的基礎(chǔ)上采用方差合成原理合成各誤差項(xiàng),需要實(shí)驗(yàn)檢測FDM-3D打印機(jī)機(jī)床運(yùn)動(dòng)中誤差的實(shí)際值。其中:G3、G5對單層面體輪廓幾何誤差的影響與加工尺寸成正比關(guān)系,但影響方向不確定屬于未定系統(tǒng)誤差;G6、G8對單層面體輪廓幾何誤差的影響與加工尺寸無明顯關(guān)系,屬于隨機(jī)誤差。

2.2 幾何誤差的治理

結(jié)合FDM-3D打印機(jī)機(jī)床加工特點(diǎn),治理初始成形面的平面度能有效地提高3D打印機(jī)的加工精度。方法如下:

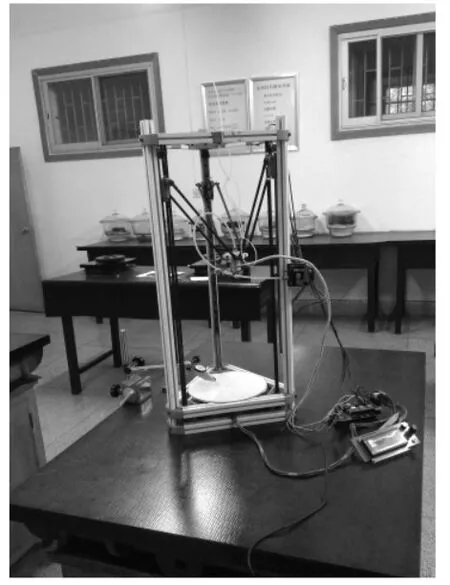

(1)檢測調(diào)整G1,將該型打印機(jī)置于鑄鐵檢測平臺(tái)上,用磁力表座固定杠桿百分表使其測頭接觸3D打印機(jī)靜平臺(tái)并調(diào)零;沿一定的路徑移動(dòng)表座,記錄杠桿百分表讀數(shù),計(jì)算讀數(shù)的最大差值即為平面度誤差;分析平面度誤差值出現(xiàn)靜平臺(tái)上的區(qū)域,用塞尺墊起靜平臺(tái)使其平面度滿足成形要求。如圖1所示為某型3D打印機(jī)平面度檢測調(diào)整。

圖1 平面度檢測調(diào)整

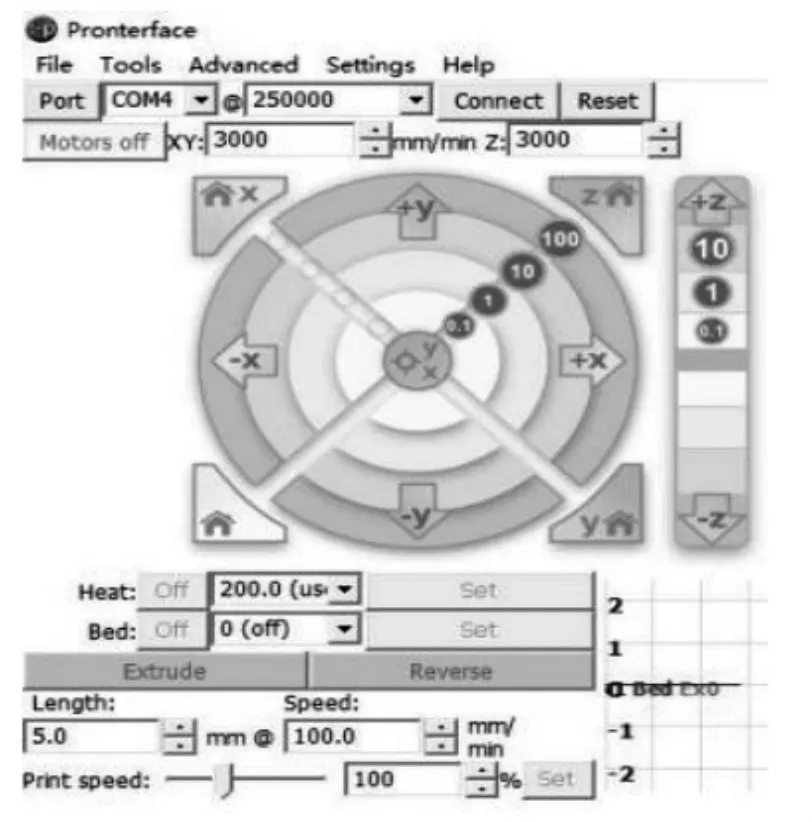

(2)以調(diào)整后的靜平臺(tái)為基準(zhǔn)平面,利用Pronterface軟件(如圖2所示)控制3D打印機(jī),使其動(dòng)平臺(tái)上裝有百分表的測量頭移動(dòng)到打印范圍最遠(yuǎn)端且緩慢貼進(jìn)靜平臺(tái)面位置點(diǎn),分別調(diào)節(jié)各位置的調(diào)平螺絲使讀數(shù)一致。

圖2 Pronterface軟件界面

2.3 單層面體輪廓幾何誤差的預(yù)測

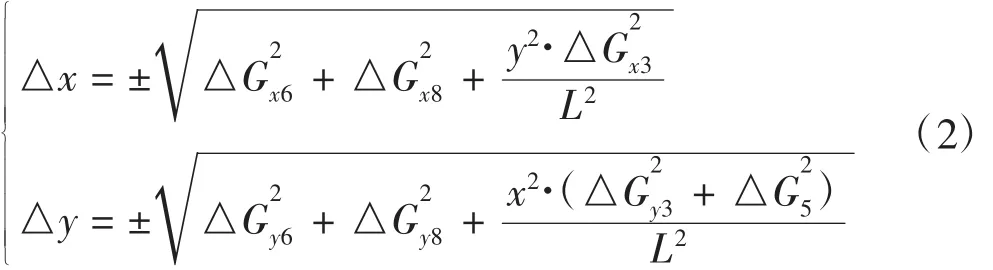

根據(jù)誤差理論[6]不同性質(zhì)的誤差按極限誤差合成,由式(1)可以得到3D打印機(jī)機(jī)床幾何誤差在X、Y方向上的誤差預(yù)測極限值△x、△y:

式中,△Gx6、△Gy6為動(dòng)平臺(tái)移動(dòng)分別在X、Y方向上的測量結(jié)果,相當(dāng)于失動(dòng)量引起的坐標(biāo)誤差極限值;△Gx8、△Gy8為在X、Y方向上單指令進(jìn)給誤差極限值;△Gx3、△Gy3分別為在X、Y方向L長度上測得的直線度誤差值;△G5為測得的在X方向L長度上X軸對Y軸的垂直度誤差值。

3 基于預(yù)測方式的誤差修正技術(shù)

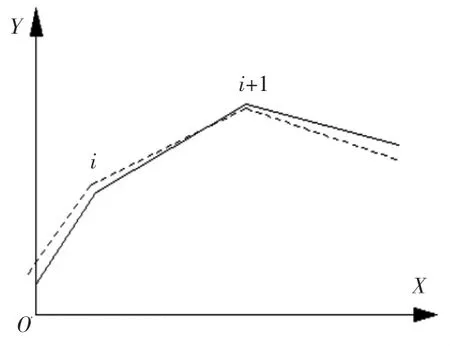

圖3 任意曲線段的直線擬合

3.1 建立修正值的優(yōu)化模型

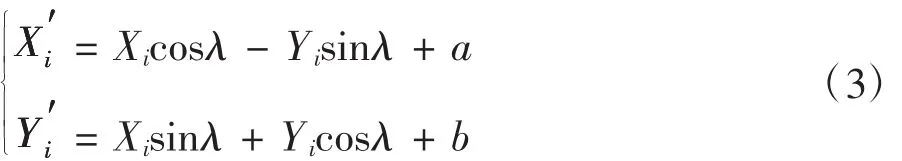

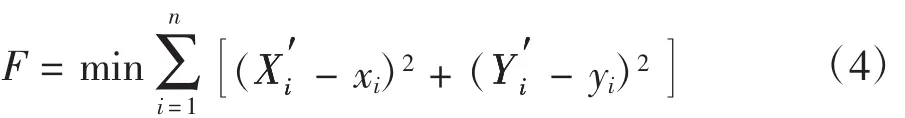

如圖4所示,當(dāng)加工多段線輪廓到第i個(gè)點(diǎn)的位置時(shí),為了保證第i個(gè)點(diǎn)到第i+1個(gè)點(diǎn)之間的線段的加工精度,需要實(shí)際加工直線段(虛線表示)盡可能接近理論上加工直線段(實(shí)線表示)。對加工多段直線人為設(shè)誤的補(bǔ)償技術(shù)可以認(rèn)為是旋轉(zhuǎn)和平移實(shí)際加工輪廓直線段,使之與理論多段線的匹配效果按最小二乘原則達(dá)到最佳[7],即尋找出實(shí)際加工直線段向理論上加工直線段匹配過程中在X、Y方向的平移量 a、b 和旋轉(zhuǎn)角度 λ 的最優(yōu)值。設(shè)是匹配過程中實(shí)際多段線上頂點(diǎn)(Xi,Yi)經(jīng)平移旋轉(zhuǎn)后的坐標(biāo):

圖4 部分折線段誤差

設(shè)(xi,yi)為理論多段線上頂點(diǎn)坐標(biāo)。根據(jù)最小二乘原則,用多段線輪廓上所有點(diǎn)偏差平方和最小構(gòu)造匹配過程中的目標(biāo)函數(shù),得:

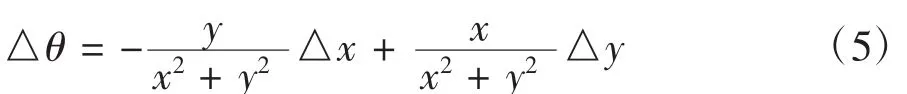

由 θ= arctan(y/x)可以推得△θ與△x、△y的誤差傳遞關(guān)系,則任一直線段的角度誤差預(yù)測極限值為:

式中△x、△y按式(2)計(jì)算。則約束條件為:

利用MATLAB最優(yōu)化工具箱進(jìn)行求解,即可得到在X、Y方向的平移量a、b和旋轉(zhuǎn)角度λ預(yù)先修正的設(shè)置最優(yōu)值。

3.2 曲線輪廓的重生成

將平移量a、b和旋轉(zhuǎn)角度λ的最優(yōu)解代入式(3),即能得到在XOY平面內(nèi)的n組坐標(biāo)值,這些坐標(biāo)值就是單面體輪廓型值點(diǎn)的坐標(biāo)值。以折線擬合的方法形成輪廓線,其連續(xù)性、保形性及擬合誤差可有效控制。但要保證輪廓曲線的光滑性,則型值點(diǎn)必須足夠多、足夠密,這就必然給數(shù)學(xué)處理帶來很大的工作量。如果以樣條線擬合型值點(diǎn),其連續(xù)性、光滑性能得到保證,但保形性和插值點(diǎn)的擬合誤差難以有效控制。實(shí)際工作中經(jīng)常用到TableCurve-2D軟件對輪廓曲線進(jìn)行分段擬合[8],通過綜合控制剩余標(biāo)準(zhǔn)誤差σ與相關(guān)指數(shù)R2,在保證擬合精度的前提下,同時(shí)保證擬合曲線的連續(xù)性、光滑性和保形性。

4 結(jié)束語

本文分析了FDM-3D打印單層面體輪廓加工誤差的來源,在進(jìn)行有效精度治理以及相關(guān)幾何誤差檢測的基礎(chǔ)上,提供了一種誤差預(yù)測模型和修正技術(shù),對后續(xù)提升FDM-3D打印單層面體加工的幾何精度具有理論意義。

參考文獻(xiàn):

[1]Yan Yongnian,LI Shengjie,Zhang Renji et al.Rapid Prototyping and Manufacturing Technology: Principle, Representative Technics,Applications,and Development Trends[J].Ts-inghua Science&Technology,2009,14(S1):1-12.

[2]Rhys Jones,Patrick Haufe,Edward Sells,Pejman Iravani,Vik Olliver,Chris Palmer,Adrian Bowyer.RepRap-the replicating rapid prototyper[J].Robotica,2011,29(1):20-25.

[3]楊恩源.基于FDM快速成型工藝的優(yōu)化[J].北京服裝學(xué)院學(xué)報(bào),2012,32(1):70-72.

[4]朱 靜,伍馮潔,韓曉英,等.淺談FDM打印機(jī)的誤差分析與3D模型質(zhì)量優(yōu)化[J].東莞理工學(xué)院學(xué)報(bào),2015,22(5):99-103.

[5]朱 家,蔡 立.電加工機(jī)床加工誤差實(shí)用分析法及其應(yīng)用[J].電工,1992(04):40-46.

[6]費(fèi)業(yè)泰.誤差理論與數(shù)據(jù)處理[M].北京:機(jī)械工業(yè)出版社,2010:57-70.

[7]黃東兆,周會(huì)成,李 斌,等.面向輪廓精度控制的誤差補(bǔ)償方法[J].華中科技大學(xué)學(xué)報(bào)(自然科學(xué)版),2008(02):13-16.

[8]李必文.機(jī)械設(shè)計(jì)分析中的曲線擬合[J].現(xiàn)代制造工程,2008(05):24,72-74.