某車型怠速開空調共振現象優化

尹磊磊,蔣雄猛,邱群虎,蘇宏健

(東風柳州汽車有限公司PV技術中心,廣西 柳州545000)

隨著汽車工業的飛速發展、消費者對汽車舒適性要求越來越高,汽車界將噪音、振動與舒適性(Noise、Vibration、harshness),統稱為車輛的 NVH 問題,整車性能備受關注。動力總成懸置系統作用是減少動力裝置向車身的振動傳遞,為NVH控制的關鍵系統。而懸置系統剛體模態和發動機附件模態耦合會放大動力總成振動,導致車體共振。基于ADAMS的動力總成懸置系統解耦計算,廣泛運用于乘用車懸置系統開發,通過調整懸置系統剛度,對動力總成剛體模態進行能量解耦設計,減少后期實車調試工作量,縮短開發周期[1-2]。

壓縮機噪音及其附件的振動傳遞關乎整車開空調NVH性能。現車型開發過程中遇到怠速開空調工況存在整車共振現象,影響整車的NVH性能。本文通過對激勵源、傳遞路徑、響應點的振動測試,以及ADMAS懸置系統剛體模態解耦計算,結合怠速開空調發動機轉速、壓縮機速比等得出壓縮機工作基頻,發現開空調壓縮機工作基頻和懸置系統動力總成剛體模態(繞X)存在耦合問題。從而放大動力總成振動并通過懸置、空調管路安裝點等傳遞至車身,導致車體共振,用戶抱怨。通過優化壓縮機速比,改變壓縮機工作基頻,避開了共振頻率,最后實車測試驗證及主觀評價,車內主要測點的振動峰值下降,成功解決此車型開空調共振問題。

1 多自由度隔振系統理論基礎

動力裝置系統與隔振器組成的動力裝置為多自由度隔振系統[1-2],不考慮系統阻尼,建立該系統的動力學方程,矩陣形式為:

式中:M和K分別是系統的質量矩陣和剛度矩陣;{X}為剛體的坐標矢量;{F}為力矩陣。

將上式轉換到頻域內,并且不考慮外力作用得:

式(2)將用作模態分析,得到系統各個模態下的頻率和振型,為模態解耦及優化設計的基礎。

為保證懸置系統的隔振性能,動力總成剛體模態頻率分布一般范圍為7~17 Hz.按照整車模態規劃表,發動機系統附件的模態都應與動力總成剛體模態分開,避免出現模態耦合的情況。

2 基于ADAMS的動力總成懸置系統剛體模態解耦計算

ADAMS的運用在很多文獻已提及[3],本文列舉該車型動力總成懸置系統剛體模態算例。懸置系統為三點布置,分別為發動機側懸置、變速箱側懸置以及后懸置撐桿組成。根據(2)式要進行剛體模態頻率計算,需求數據為質量矩陣M和剛度矩陣K.

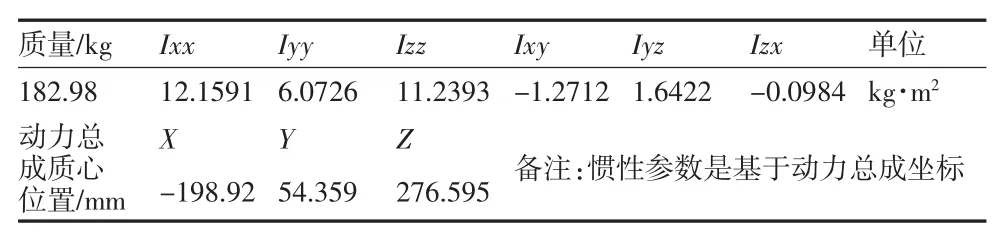

動力總成質心位置是基于整車坐標系,動力總成質量信息如下表1所列。

表1 動力總成的慣性參數及質心位置信息

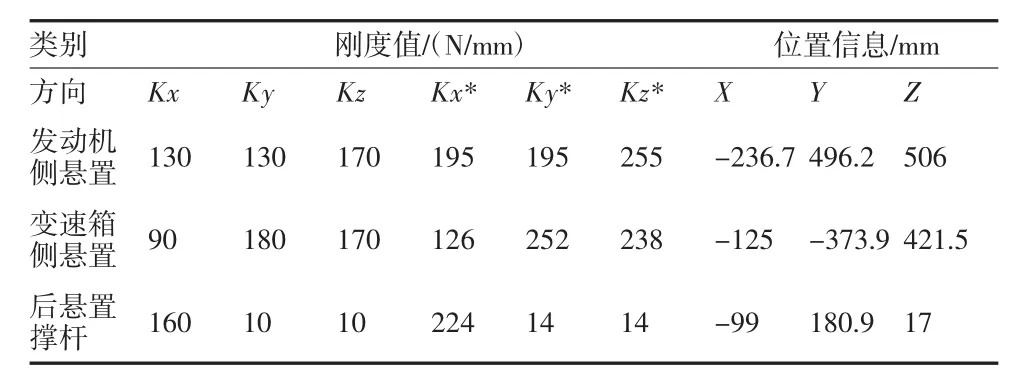

Kx為X向靜剛度;Kx*為懸置橡膠在30 Hz激勵下X向的動剛度。彈性中心坐標基于整車坐標系,該車型為懸置系統剛度信息、彈性中心位置信息如下表2所列。

表2 懸置系統剛度及彈性中心位置信息

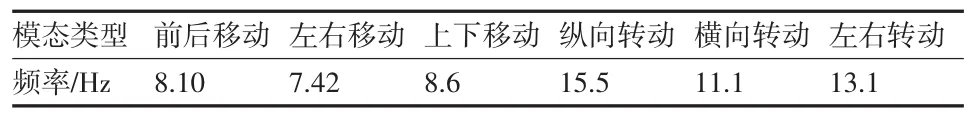

ADAMS計算結果下表3所示。

表3 ADAMS計算結果表

以上算出了動力總成剛體模態,下面介紹一類動力總成剛體模態和發動機附件運行基頻耦合,所引發的車體共振情況。

3 某車型車體共振原因排查及解決

3.1 問題描述

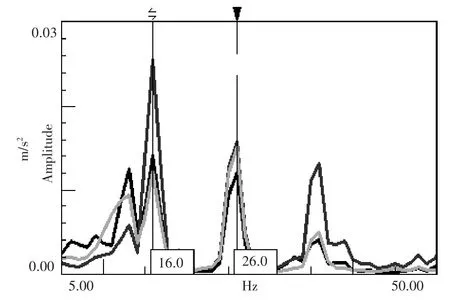

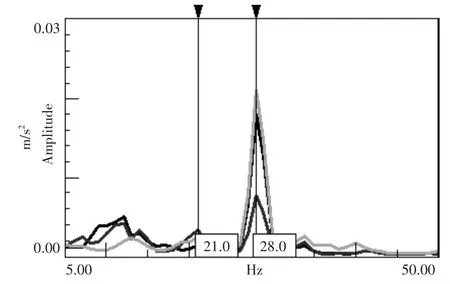

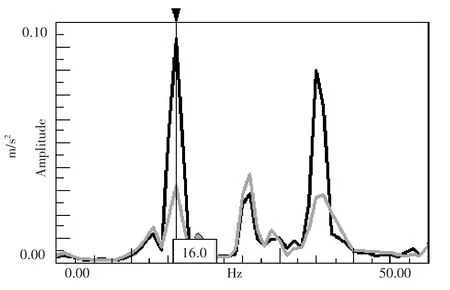

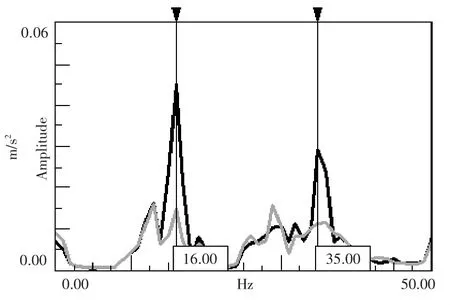

主觀評價人員評價開空調車體振動較大,不能接受,需要整改。為弄清楚影響人主觀感受的頻率成份,通過振動傳感器測試,車內駕駛員座椅導軌振動頻率如圖1.黑色、深灰色、白灰色分別為整車坐標下的X、Y和Z向。選取0~50 Hz頻率成份對比分析。發現共振車型座椅導軌在16 Hz頻率成份影響較大,幅值達到0.025 m/s2,而發動機點火階次(26 Hz)附近,甚至小于對比車型,頻率幅值都為0.016 m/s2.整車存在16 Hz振動成份,且幅值超過了發動機點火階次,為異常現象,需排查具體原因。對比車型座椅導軌頻譜成份較單純,主要是發動機的二階成份(28 Hz),幅值為 0.02 m/s2,如圖 2 所示。

圖1 共振車型駕駛員座椅導軌頻譜圖

圖2 對比車型駕駛員座椅導軌頻譜圖

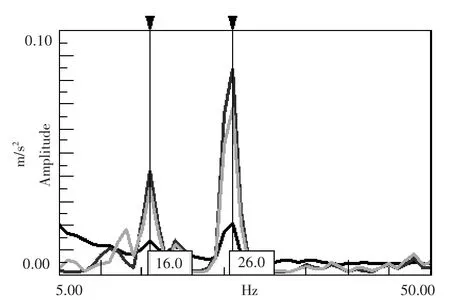

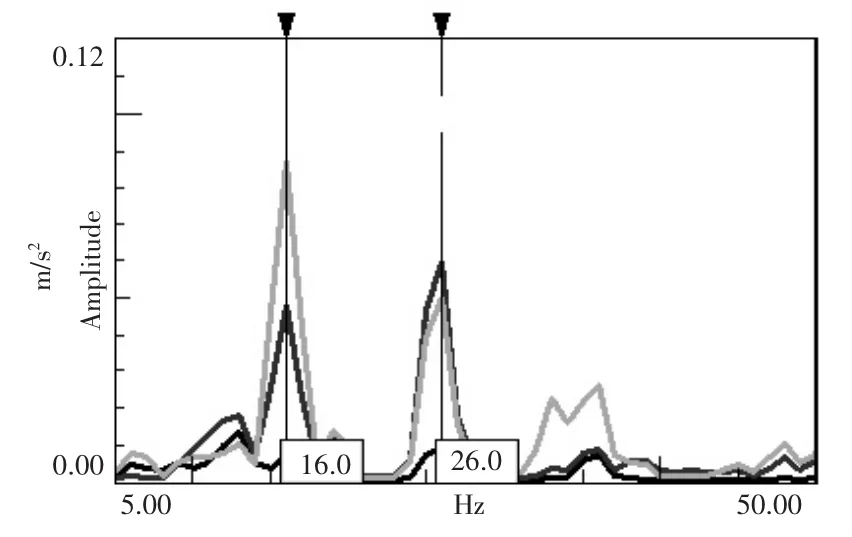

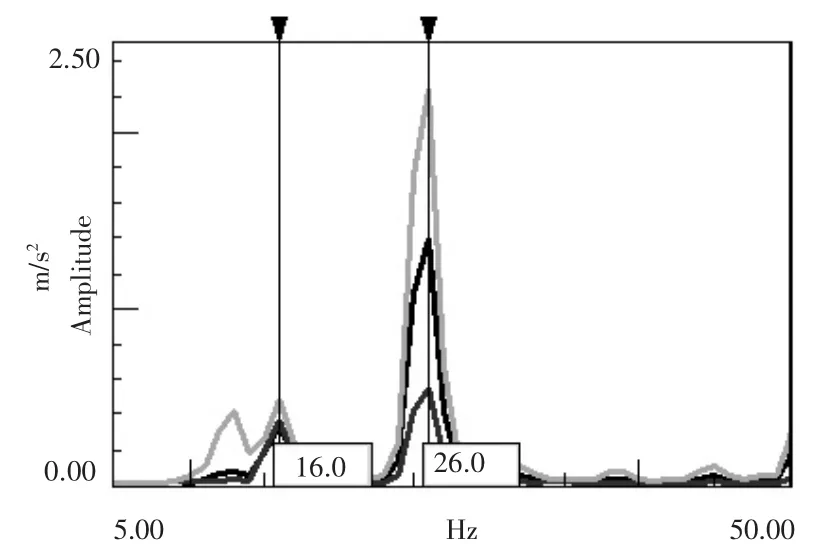

通過在車身主要測點布置傳感器,在開空調的工況(AC ON)下,測得部分傳遞路徑及響應點的振動頻譜(0~50 Hz),如圖3~5所示。從動力總成壓縮機本體到懸置主被動側、空調管路安裝點,最后反映到車內座椅導軌,方向盤都存在都存在16 Hz的振動成份。

圖3 發動機側懸置被動側振動

圖4 空調低壓管安裝點振動

圖5 AC ON工況壓縮機本體振動測點

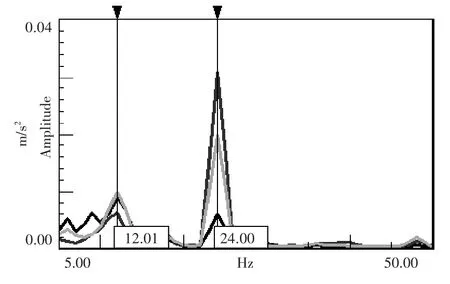

作為對比如圖6所示,在關空調工況(AC OFF)下車內不存在16 Hz的振動成份,只有發動機的點火階次(24 Hz)以及一階成份(12 Hz)。故需排查與開空調工況相關系統,如:懸置系統、空調系統、壓縮機電子扇等附件運行及相關頻率耦合情況。

圖6 AC OFF工況駕駛員座椅導軌頻譜

3.2 原因分析

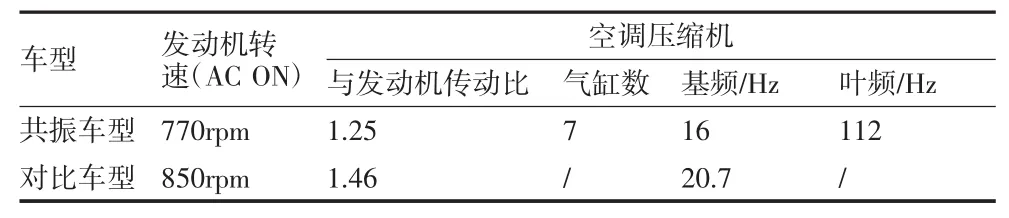

在上一節中運用ADAMS計算的動力總成懸置系統剛體模態中(表3),縱向轉動模態繞X為15.5 Hz,而通過排查壓縮機運行基頻為16 Hz,如表4計算。兩者相隔僅差0.5 Hz,壓縮機運行激起動力總成剛體模態,造成動力總成及車體共振。

由以上得知,要解決車體共振,需從三方面入手:

(1)通過更改懸置剛度及結構形式,調整懸置系統動力總成剛體模態頻率分布;

(2)通過變更壓縮機速比,改變壓縮機運行基頻;

(3)調高怠速轉速,也可以使壓縮機運行基頻增大,避開動力總成剛體模態。

下表4為壓縮機運行參數。正常車型壓縮機運行基頻20.7 Hz,高于常規意義的動力總成懸置系統剛體模態頻率范圍(7~17 Hz)

表4 壓縮機工作基頻

3.3 方案驗證

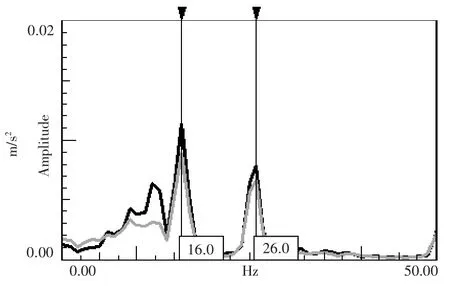

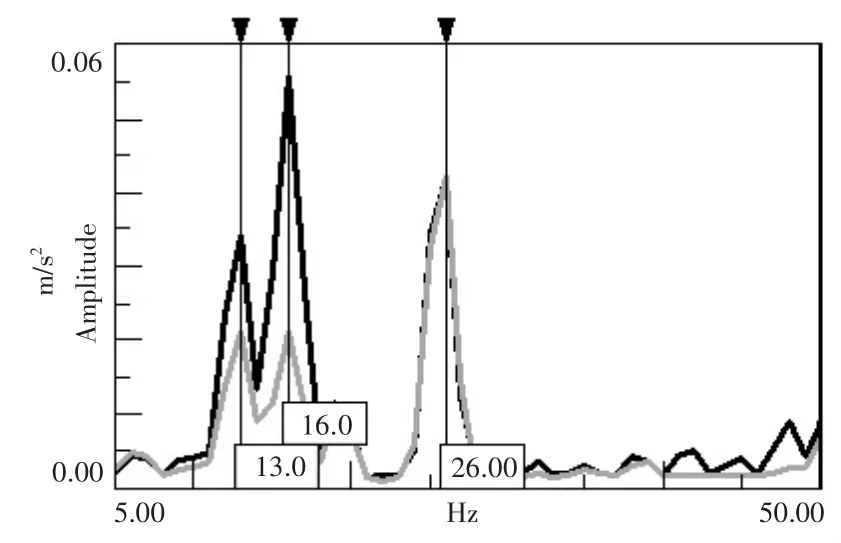

由ADAMS參數輸入及理論可知,動力總成剛體模態頻率由懸置剛度結構及動力總成質量參數決定,移頻較困難。而通過改變激勵頻率的方式避頻,修改壓縮機皮帶輪直徑,變更壓縮機速比,可以改變壓縮機的運行基頻,與動力總成剛體模態頻率分開,也可以達到同樣的目的。原壓縮機與發動機曲軸帶輪直徑比為1.25,現變更為1.393.怠速為770 rpm時,通過計算壓縮機基頻約為17.9 Hz,和動力總成縱向轉動模態(繞X)15.5 Hz分離開2 Hz.測量車內主要NVH評測點(方向盤、座椅導軌、換擋桿、右懸置被動側)的振動數據,如下圖7~10所示,圖示頻譜范圍為0~50 Hz,黑色為更換前,白灰色為更換后。

圖7 方向盤Y向振動頻譜

圖8 座椅導軌X向振動頻譜

圖9 換擋桿Y向振動頻譜

圖10 發動機側懸置Z向被動側振動頻譜

上圖7~10可知,車內主要測點方向盤Y向16 Hz振動峰值由0.09 m/s2降低為0.03 m/s2,下降約60%;座椅導軌上16 Hz振動峰值由0.011 m/s2降低為0.0088 m/s2,下降約20%.另外其他傳遞路徑及響應點的16 Hz振動均有下降。消除壓縮機基頻激勵后,但是16 Hz振動成份依然存在,這與動力總成剛體模態相關。通過改善,實車評價,車體共振現象改善明顯,提升了整車NVH性能。

4 結束語

動力總成懸置系統作用是減少動力裝置向車身的振動傳遞,動力總成懸置系統剛體模態和發動機附件系統模態耦合會放大動力總成振動,導致車體共振。在整車匹配及發動機附件規劃設計階段,應避免動力總成附件模態和動力總成剛體模態耦合的情況,為后續車型開發具有借鑒意義。

參考文獻:

[1]劉顯臣.汽車NVH綜合技術[M].北京:機械工業出版社,2014.

[2]龐 劍,諶 剛,何 華.汽車噪音與振動:理論與運用[M].北京:北京理工大學出版社,2006.

[3]石博強,申焱華,寧曉斌,等.ADAMS基礎與工程范例教程[M].北京:中國鐵道出版社,2007.