自行葫蘆在新能源汽車項目涂裝車間的應用

潘釗,劉浩

(1.新日(無錫)發展有限公司,江蘇 無錫 214104;2.沃爾沃汽車(中國)投資有限公司臺州路橋分公司,浙江 臺州 318050)

引言

新能源電動汽車的高速發展給汽車涂裝行業帶來了新的機遇與挑戰。一些新能源企業建設新工廠提出了“小而精,小而美,小而特”思路。一次性規劃,分期實施。在一期工廠建設先以年產五萬臺進行規劃,這也使得機械化輸送自行葫蘆輸送系統在汽車涂裝車間建設過程中得到廣泛應用。

汽車涂裝車間運行過程中,機械化運輸起著組織與協調作用,是實現自動化、機械化、智能化的核心。直接影響到整個涂裝線的先進性、合理性、可靠性、穩定性,是涂裝車間設備中的核心裝備。

輸送系統可分為兩大類:空中輸送系統及地面輸送。空中輸送系統常用的有:普通懸鏈輸送系統、積放鏈輸送系統、擺桿式(垂直、水平)輸送系統、翻轉輸送系統、自動行車輸送系統、自行葫蘆輸送系統等;地面輸送系統常用的有:普通地面推式輸送系統(又分垂直地鏈與環形地鏈)、地面反向積放鏈輸送系統及滑撬輸送系統等。

1 自行葫蘆輸送簡要介紹

1.1 自行葫蘆應用

自行葫蘆輸送系統適于涂裝車間生產節拍在6 min/臺以上的間歇式的前處理電泳線。如果生產節拍是 3min/臺也可采用自行葫蘆輸送系統,但是脫脂、鋯鹽及電泳工位,需要設置雙工位。

采用自行葫蘆輸送系統,在前處理電泳線上的浸槽,采用矩形槽,縮小了槽體的容積、縮短了整個生產線。在新能源汽車車身線,生產綱領為5萬臺/年,250天雙板,單班8小時。多采用間歇式輸送系同-自行葫蘆輸送系統。

1.2 自行葫蘆的組成

自行葫蘆輸送系統是機電一體化、自動化程度較高的空中輸送設備。它主要由軌道、供電滑線、集電器、小車、電動環鏈小車、道岔、電控柜、操作站、控制線路等幾大部分組成。小車不帶電控箱,通過控制柜中PLC集中控制及工位單獨控制,可實現小車的升降、小車的運行和停止,滿足生產工藝流程要求。通過電控的聯鎖和互鎖滿足生產安全的可靠性。通過道岔的開合實現線路的分流和合流。通過工位旁的操作站,不會因某一工位手動調整而影響全線自動運行。自行葫蘆輸送可通過PLC與地面設備(如開、關門)實現聯動。

每個工位按鈕盒有手動、自動轉換開關,可手動控制自行葫蘆輸送的上升下降、進車。

采用滑觸線分段積放,即將滑觸線按照已劃分好的各工位(包括積放工位)實行分段切割,各段分別與主控PLC相連并進行信息交換,自行葫蘆輸送到達工位和向前運行的信號都通過滑觸線來傳遞。

1.3 主要技術參數

表1

2 涂裝車間規劃應用

2.1 產品及生產綱領

年產50000臺/年,車身重量450kg,年工作日250天,雙班制,每班8小時。

2.2 工藝過程

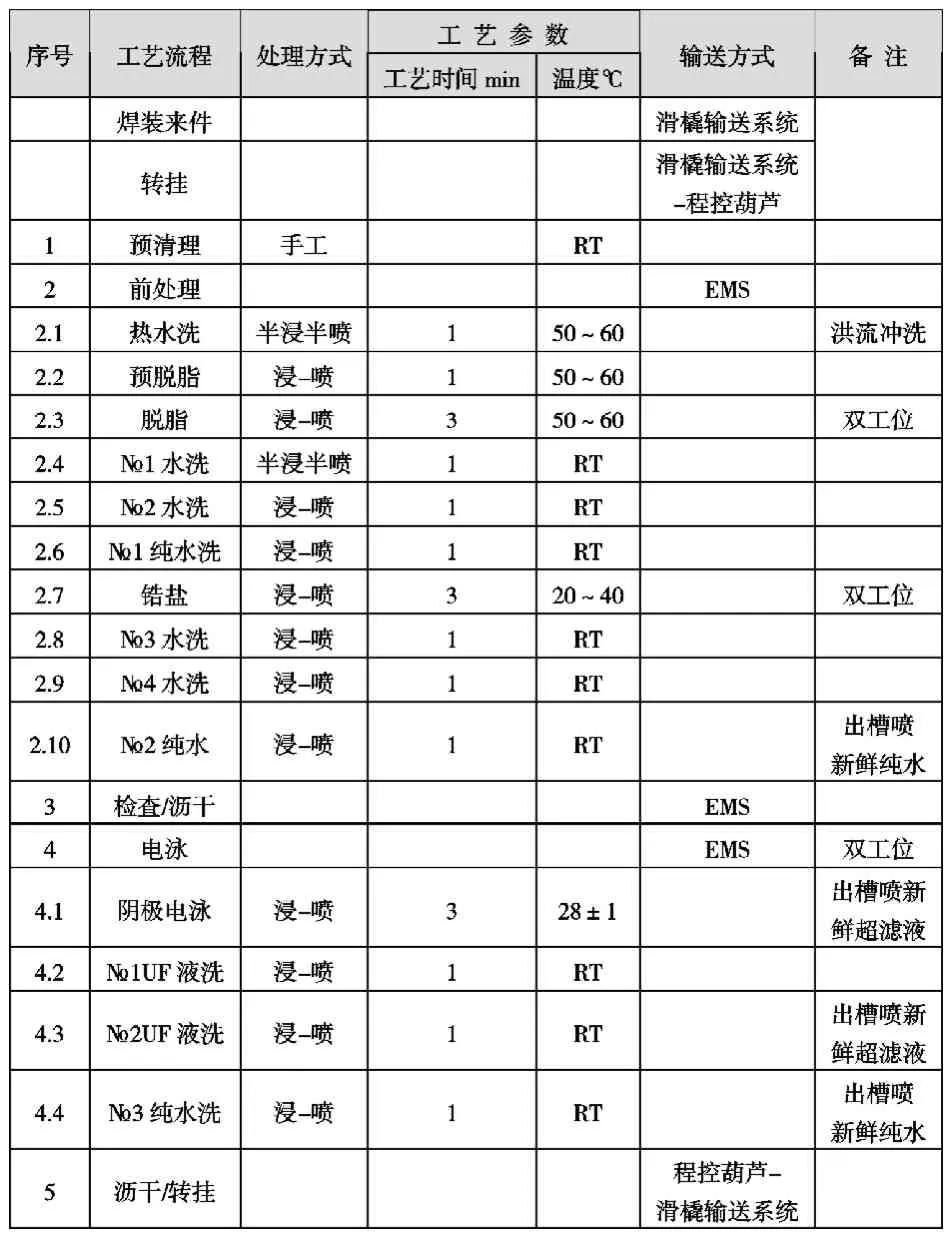

涂裝車間主要物流方式:在焊裝車間白車身通過 WBS線輸送機輸送到涂裝車間前處理電泳線轉掛處,實現與EMS的自動轉接。

白車身與吊具定位和鎖緊。

EMS將白車身連續地輸送通過前處理線,然后通過電泳線,并在進入電泳烘干室前,將前處理電泳輸送機上的車身轉到滑橇輸送機上。

白車身將被輸送通過電泳烘干室和強冷室。

可換件固定在可換件滑橇上通過滑橇輸送機送到前處理入口。由前處理電泳輸送機輸送通過前處理電泳線。在完成電泳烘干及強冷后下線。

在通過強冷區后,白車身進入板金修整工位。如果需要長時間修整,進入離線修整區。

電泳強冷后,車身工件也可以進入用來在前處理電泳區和電泳烘干室出現故障或下班時的排空緩沖區。

在進入車底噴膠前,在轉掛工位車身與滑橇分開,轉掛到空中葫蘆輸送系統,通過空中輸送系統送到車底噴膠線,車底噴膠后車身下降轉掛到滑橇輸送機上。

車身通過密封膠線、PVC膠烘干室和強冷室,然后輸送到電泳打磨線。

車身進入電泳打磨間,如果需要返修,進入離線返修區。然后車身進入面漆線。

設計足夠的存儲區,用來排空膠烘干室。

車身通過面漆線,然后通過烘干室和強冷室。

布置足夠的緩沖用來在車間下班和緊急情況下排空噴漆室和烘干室。

面漆后車身將運送到檢查拋光修飾線、貼膜、報交。

合格的車身轉掛至總裝PBS。面漆滑橇通過空滑橇輸送儲存線,返回電泳下線工位接件。噴蠟在總裝滑橇輸送機上完成,然后輸送到總裝車間。

缺陷輕微的車身將在點修補區局部補漆,檢查,然后送到總裝PBS。

缺陷嚴重的車身將通過大返修工位送到面漆線,重新通過噴漆室和烘干室。

經膠烘干和檢查拋光修飾線后的車身可以直接送至Audit檢測間。可換件可以在面漆線前上線,通過面漆線,然后下線。整線配置手推工藝臺車(車上配置無動力輥道),用于車身及滑橇的臨時下線(包括可換件的生產)。

涂裝車間設計采用前處理電泳 EMS輸送系統和地面滑橇輸送系統相結合的機械化輸送系統。EMS從焊裝轉接工位取來白車身開始至電泳線下件轉接工位結束。

2.2.1涂裝入口轉接點的過程為

在焊裝通廊側,滑撬帶車進入后由焊裝滾床完成減速、停止、夾緊的檢測,車身由焊裝車間滾床送至涂裝車間轉掛點,然后輸送信號到涂裝控制系統,涂裝系統的檢測開關檢測車身的位置并開始自動工作完成轉接(叉式移栽升降機轉接),焊裝空撬由焊裝滾床帶動返回焊裝車間, 白車身通過涂裝地面滾床輸送往預清理工位進行處理。

2.2.2預處理后的白車身

由地面滾床輸送至前處理電泳線上件處,前處理電泳采用自行葫蘆運載小車間歇輸送系統,局部采用雙工位。

2.2.3前處理、電泳線工作完成后

由自行葫蘆輸送系統將電泳后的車身帶撬輸送至下件處。轉掛后送至地面滑撬輸送系統進入烘干等后續工位。

圖1 前處理、電泳線流程圖

表2

2.4 工藝動作

(1)上件:車組到位停止,自動或手控下降,下降到位停止,等待工藝小車載白車身到位,到位后,給出信號,自動鎖緊裝置動作,自動鎖緊,到位后,自動或手控上升,上升到位后行走。

(2)各水洗工位:車組到位停止,工件以8m/min的速度下降,吊具底部離液面 前高后低傾斜8°左右轉為2m/min速度入槽,下降到位停止,工件擺平,停留,后高前低傾斜8°左右以2m/min的速度出槽,上升到車窗出液面轉為8m/min速度,上升到位,工件擺平然后行走。

(3)預脫脂:車組到位停止,工件以8m/min的速度下降,吊具底部離液面 前高后低傾斜8°左右轉為2m/min速度入槽,下降到位停止,工件擺平,停留,后高前低傾斜 8°左右以 2m/min的速度出槽,上升到車窗出液面轉為8m/min速度,上升到位,工件擺平然后行走。

(4)脫脂:車組到位停止,工件以8m/min的速度下降,吊具底部離液面 前高后低傾斜8°左右轉為2m/min速度入槽,下降到位停止,擺動 2次,工件擺平,槽內以 5m/min速度行走,并擺2次,后高前低傾斜8°左右以2m/min的速度出槽,上升到車窗出液面轉為 8m/min速度,上升到位,工件擺平,上升到位停止。

(5)鋯鹽:車組到位停止,工件以8m/min的速度下降,吊具底部離液面 前高后低傾斜8°左右轉為2m/min速度入槽,下降到位停止,擺動 2次,工件擺平,槽內以 5m/min速度行走,并擺2次,后高前低傾斜8°左右以2m/min的速度出槽,上升到車窗出液面轉為 8m/min速度,上升到位,工件擺平,上升到位停止。

(6)陰極電泳:車組到位停止,工件以8m/min的速度下降,吊具底部離液面 前高后低傾斜 8°左右轉為 2m/min速度入槽,下降到位停止,擺動2次,工件擺平,槽內以5m/min速度行走,并擺2次,后高前低傾斜8°左右以2m/min的速度出槽,上升到車窗出液面 轉為8m/min速度,上升到位,工件擺平,上升到位停止。上升同時發信號,噴淋泵啟動,槽口噴,上升到位后發信號,噴淋泵關閉。此工位有專用電泳導電排,載物車行至此工位就電刷就與電導電排接觸上,從而使工件在此工位帶電,而環鏈葫蘆與吊具有可靠的絕緣處理。

(7)UF水洗1#:車組到位停止,工件以8m/min的速度下降,吊具底部離液面(噴淋頭上平面)轉為 2m/min速度垂直入槽,下降到位停止并發信號,噴淋泵啟動,噴淋30秒,工件擺動1次,工件以2m/min的速度垂直出槽,上升到車窗出液面(噴淋頭上平面)轉為 8m/min速度,上升到位然后行走。上升同時發信號,噴淋泵停止。

(8)下件:車組到位停止,自動或手控下降,到位停止,下件,自動或手控上升,上升到位后行走。(手動或自動控制快慢速升降)。

2.5 系統說明

前處理電泳自行葫蘆輸送線,車身重量為450kg,考慮到吊具重量與浸液,故選用車組額定承載2000 Kg。

車型:采用四車雙葫蘆

工位:上料工位1個,下料工位1個,其他工位14個控制方式為:自動+手動

2.6 輸送設計

單個葫蘆循環時間:

t1:水平循環時間

t2:上下件時間

t3:工藝段升降時間

t4:工藝時間

t5:轉掛時間

(1)工藝概算

圖2

(2)葫蘆數量N

按照15JPH計算

N=63.3/4min=15.8臺,即16臺小車組,即環鏈葫蘆32臺。

注:以上計算只是針對本項目

2.7 葫蘆維護保養

自行葫蘆輸送系統應定期維護保養:傳動裝置和行走裝置以及環鏈電動葫蘆應定期加注潤滑油或潤滑脂。軌道、線槽、集電器應定期清理,檢查和保養。工件吊具應定期清洗,工件支承面應定期打磨,以保持良好導電性能。

3 總結

自行葫蘆輸送系統是一種柔性輸送系統,并且具有其它輸送系統無法具備的特點:系統中的各個承載小車按預先設定好的程序獨立運行,完成對工件的輸送,儲存,分流、合流、在工位上可完成升降、搖擺等復雜的工藝要求。正因為具有這種獨特的功能,因此在汽車行業,“小而精、小而美、小而特”戰略規劃涂裝車間建設中EMS線被采用。

[1] 孫世靖,彭曄,張寶晶.涂裝車間工藝、物流及輸送設計探討[J].科技展望,2016,26(19):173.

[2] 徐峰,李婷婷. XW 項目涂裝車間輸送改造[J].現代涂料與涂裝,2012,15(11):66-67+70.

[3] 武懷寧.自行葫蘆小車上限裝置的改進[J].裝備維修技術,2012,(01):49-51.