基于拓?fù)鋬?yōu)化的FSAE賽車車架結(jié)構(gòu)設(shè)計(jì)

吳佳秜,張?jiān)姴?,解紫婷,陳浩杰

(1.成都農(nóng)業(yè)科技職業(yè)學(xué)院機(jī)電技術(shù)分院,四川 成都 611130;2.南昌大學(xué),江西 南昌 330031)

引言

近年來,中國對(duì)汽車工業(yè)發(fā)展愈加重視,電動(dòng)方程式賽車車隊(duì)的要求便不僅僅局限于造出一輛的車,而著眼于打造一輛性能優(yōu)異的賽車。車架作為一輛車受力、傳導(dǎo)力的重要結(jié)構(gòu)部件,便對(duì)其有了更高的性能要求。本文主要著重于車架的設(shè)計(jì)與拓?fù)鋬?yōu)化,把如何設(shè)計(jì)一個(gè)兼顧輕量化與安全性的車架作為本文研究的目標(biāo)。

拓?fù)鋬?yōu)化中的連續(xù)體拓?fù)鋬?yōu)化對(duì)于桁架結(jié)構(gòu)比較適用。連續(xù)體拓?fù)鋬?yōu)化把定義空間分割成有限個(gè)單元進(jìn)行設(shè)計(jì),WEI K L[1]利用連續(xù)體拓?fù)鋬?yōu)化中的變密度法對(duì)半掛車車架進(jìn)行優(yōu)化設(shè)計(jì)對(duì)變密度法進(jìn)行了詳細(xì)討論,并給出了優(yōu)化結(jié)果。CHEN C F[2]等對(duì)抑制棋盤格現(xiàn)象而引入的懲罰因子ρ作了描述,對(duì)結(jié)果進(jìn)行的驗(yàn)證也證明了其可靠性。

本文對(duì)FSAE賽車桁架式車架采用連續(xù)體拓?fù)鋬?yōu)化的方法,建立有限個(gè)PSHELL單元和PBEAM單元的拓?fù)鋬?yōu)化模型,借鑒與優(yōu)化結(jié)果設(shè)計(jì)出兼顧輕量化與安全性的新車架,再對(duì)新車架進(jìn)行力學(xué)及模態(tài)分析,保證車架結(jié)構(gòu)滿足設(shè)計(jì)要求,可以安全參賽。

1 車架初步設(shè)計(jì)與建立有限元模型

1.1 車架初步設(shè)計(jì)

在CATIA軟件中建立了車架的最初模型。由于本車架采用鋼管桁架結(jié)構(gòu),故車架的設(shè)計(jì)從鋼管型號(hào)選擇,桁架空間結(jié)構(gòu)設(shè)計(jì),人機(jī)工程等方面考慮。本文初步設(shè)計(jì)的車架依據(jù)規(guī)則要求以及理論分析使用三種不同尺寸的 4130Cr鋼(彈性模量 E = 2.11×105MPa,泊松比μ=0.279,密度ρ=7850kg/m3,屈服強(qiáng)度σs(MPa)=785,初步車架的總質(zhì)量約為40Kg),人機(jī)工程則根據(jù)CATIA人機(jī)工程學(xué)模塊與1: 1PVC管模型進(jìn)行設(shè)計(jì)。

1.2 有限元模型的建立

有限單元法(FEM)是一種可以精確預(yù)測復(fù)雜結(jié)構(gòu)在外界載荷作用下響應(yīng)的方法,分析步驟分為:前處理、求解、后處理。本文將使用有限元分析的方法進(jìn)行車架結(jié)構(gòu)的設(shè)計(jì)。將CATIA模型導(dǎo)入至有限元分析軟件HyperWorks中,利用Hypermesh對(duì)其進(jìn)行前處理。由于車架屬于桁架結(jié)構(gòu),故使用1D梁單元進(jìn)行網(wǎng)格的劃分[3-4]。為減少計(jì)算量,在車架重要結(jié)構(gòu)上,使用尺寸較小的單元進(jìn)行劃分,尺寸為5mm,對(duì)于受力較小的部分使用尺寸較大的單元?jiǎng)澐郑叽鐬?0mm,網(wǎng)格的好壞直接決定結(jié)果的精確性,故在劃分完成后需仔細(xì)檢查網(wǎng)格質(zhì)量。在劃分網(wǎng)格時(shí),經(jīng)常會(huì)由于網(wǎng)格不連續(xù)帶來的求解失敗或者結(jié)果很差,所以本文使用CATIA軟件中的創(chuàng)成式曲面設(shè)計(jì)模塊把所有桁架結(jié)構(gòu)所有交點(diǎn)進(jìn)行打斷,然后在 Hypermesh中的 Edges面板點(diǎn)擊 preview equiv再點(diǎn)擊equivalence,可以查找并閉合所有大節(jié)點(diǎn),得到較優(yōu)的梁單元網(wǎng)格。在網(wǎng)格劃分時(shí)注意梁單元的方向性,有利于求解出正確的結(jié)果。

圖2 連續(xù)的梁單元網(wǎng)格Fig.2 Continuous tube element mesh

2 初步車架剛度與自由模態(tài)分析

2.1 剛度分析

衡量車架力學(xué)性能指標(biāo)的兩個(gè)重要因素為彎曲剛度與扭轉(zhuǎn)剛度[5],剛度過低則容易造成車架在行駛過程中有較大的變形,不利于賽車的操控性,而且形變過大容易造成金屬疲勞,安全性能下降。剛度過高則不利于整車輕量化。參照國內(nèi)外高水平車輛,一般來說,扭轉(zhuǎn)剛度在1000~5000 N·m/(o)左右,彎曲剛度在50000~150000 N·m/(o)左右為較優(yōu)性能。本文加載的邊界條件為:固定后懸架硬點(diǎn)全部六個(gè)自由度,對(duì)前懸左右硬點(diǎn)分別施加5000N的方向相反的力以及5000N方向相同的力[6]。

圖3 初步車架的扭轉(zhuǎn)云圖Fig.3 The preliminary frame of the reverse figure

圖4 初步車架的彎曲云圖Fig.4 The frame curve displacement diagram

圖為初步車架扭轉(zhuǎn)位移圖與彎曲位移圖,可得到扭轉(zhuǎn)剛度為:4870 N·m/(o)彎曲剛度為:98580 N·m/(o)[7],發(fā)現(xiàn)扭轉(zhuǎn)剛度過高。

2.2 自由模態(tài)分析

表1 初步車架固有頻率表Tab.3 Natural frequency of the frist frame table

通過Hyperworks軟件對(duì)初步車架進(jìn)行自由模態(tài)分析,求解出初步車架前12階模態(tài)頻率,觀察結(jié)果發(fā)現(xiàn)前六階頻率數(shù)量級(jí)非常小,可近似看為剛體振型[8],后六階頻率與振型如表所示。得到的扭轉(zhuǎn)剛度、彎曲剛度、固有頻率作為參照組與拓?fù)鋬?yōu)化后的車架參數(shù)進(jìn)行對(duì)比。

3 拓?fù)鋬?yōu)化分析

3.1 拓?fù)淠P偷慕?/h3>

依據(jù)對(duì)初步車架的有限元分析結(jié)果的研究,為了簡化拓?fù)浞治龅哪P停?CATIA軟件中對(duì)受力較差的結(jié)構(gòu)進(jìn)行刪除,保留基本結(jié)構(gòu)以及受力較為優(yōu)良的管件,再依據(jù)這些管件生成一個(gè)類似于單體殼的一個(gè)由面包絡(luò)的車架,僅保留主環(huán)前環(huán)等規(guī)則限定結(jié)構(gòu)。導(dǎo)入至Hyperworks軟件中,選擇求解器時(shí)我們選擇 OptiStruct求解器,因?yàn)樵谔幚矶喙r下的拓?fù)鋬?yōu)化時(shí),此求解器采用的為加權(quán)線性法[9],在求解結(jié)果文件中我們可以看到不同的工況所占權(quán)重,對(duì)此進(jìn)行調(diào)整,循環(huán)進(jìn)行求解。在此求解器中定義包絡(luò)的面為拓?fù)湓O(shè)計(jì)空間,其余為非設(shè)計(jì)空間。使用2D PSHELL單元對(duì)設(shè)計(jì)空間進(jìn)行網(wǎng)格劃分[1],定義網(wǎng)格為矩形,由于為需優(yōu)化結(jié)構(gòu),單元尺寸可適當(dāng)縮小為10mm,厚度為8mm,再使用1D 梁單元對(duì)非設(shè)計(jì)空間進(jìn)行網(wǎng)格劃分,由于為非優(yōu)化結(jié)構(gòu),單元尺寸可適當(dāng)放大為 15mm。建立車架的拓?fù)鋬?yōu)化模型。該模型包含36457節(jié)點(diǎn),36105個(gè)單元。

3.2 設(shè)計(jì)變量的創(chuàng)建

由于車架的扭轉(zhuǎn)剛度往往是考量車架性能的重要指標(biāo),故在施加載荷與約束時(shí),我們先施加多種常見的的扭轉(zhuǎn)方式去求解初步分析結(jié)果。再對(duì)結(jié)果進(jìn)行考量,觀察結(jié)構(gòu)是否合理等,再添加其他的約束條件,如此不停反復(fù)修改,最終達(dá)到一種合理的結(jié)構(gòu),如圖5所示。

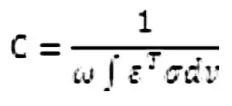

在創(chuàng)建完邊界條件之后,需要定義一個(gè)設(shè)計(jì)變量,包括最大化剛度以及最小化質(zhì)量。在 OptiStruct中最大化剛度是以最小化柔度來體現(xiàn)的[9]。柔度C可以以以下關(guān)系式得到:

圖6 拓?fù)鋬?yōu)化流程Fig.6 Topology optimization process

其中,柔度C是結(jié)構(gòu)的應(yīng)變能,可以認(rèn)為柔度是剛度的倒數(shù)。在本文中,柔度指定為與全部工況相關(guān),來求解最大化剛度,因?yàn)樽畲蠡瘎偠炔荒芤砸粋€(gè)數(shù)值體現(xiàn)[9],求解結(jié)果是發(fā)散的,所以巧妙地使用剛度的對(duì)立面柔度來體現(xiàn)。在創(chuàng)建最大化剛度這一個(gè)響應(yīng)中,針對(duì)不同的工況可以使用Weighted comp面板依據(jù)經(jīng)驗(yàn)對(duì)多個(gè)工況加權(quán)處理,在創(chuàng)建最小化質(zhì)量這一個(gè)響應(yīng)中,分析后發(fā)現(xiàn)取質(zhì)量分?jǐn)?shù)為0.21使可以得到更好結(jié)果。在設(shè)置成員尺寸時(shí),經(jīng)過不斷地嘗試,發(fā)現(xiàn)最小成員尺寸設(shè)置為 50mm,最大成員尺寸為最小成員尺寸為最小成員尺寸的兩倍即100mm時(shí)可以得到更好結(jié)果。

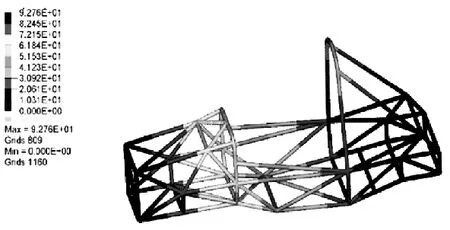

3.3 拓?fù)鋬?yōu)化結(jié)果與分析

分析中我們創(chuàng)建了純扭轉(zhuǎn)工況、彎曲與扭轉(zhuǎn)復(fù)合工況、轉(zhuǎn)彎與彎曲復(fù)合工況。

圖7 純彎曲拓?fù)鋬?yōu)化結(jié)果Fig.7 Topology optimization results of Torsion

圖8 扭轉(zhuǎn)與彎曲拓?fù)鋬?yōu)化結(jié)果Fig.8 Topology optimization results of torsion and bending

圖9 扭轉(zhuǎn)與轉(zhuǎn)彎拓?fù)鋬?yōu)化結(jié)果Fig.9 Topology optimization results of torsion and turn

圖6是在純扭轉(zhuǎn)工況下經(jīng)過42次迭代求解的結(jié)果,分析發(fā)現(xiàn),此工況下除后艙外形成了較為明顯的材料分布,前艙和座艙輪廓清晰。圖7是扭轉(zhuǎn)與彎曲的復(fù)合工況經(jīng)過30次迭代求解的結(jié)果,對(duì)比圖 6,出現(xiàn)了較為明顯的后艙結(jié)構(gòu),主環(huán)斜撐支撐也出現(xiàn)了,這與初步車架彎曲剛度的有限元分析顯示的應(yīng)力在此處較大的結(jié)果一致,表明此拓?fù)鋬?yōu)化模型有很大的可信度。圖8是轉(zhuǎn)彎與扭轉(zhuǎn)的復(fù)合工況經(jīng)過32次迭代求解的結(jié)果,分析發(fā)現(xiàn),在后艙出現(xiàn)了明顯的底板結(jié)構(gòu),在后懸安裝點(diǎn)上材料分布比較密集,故設(shè)計(jì)時(shí)可以使用更高規(guī)格的鋼管。

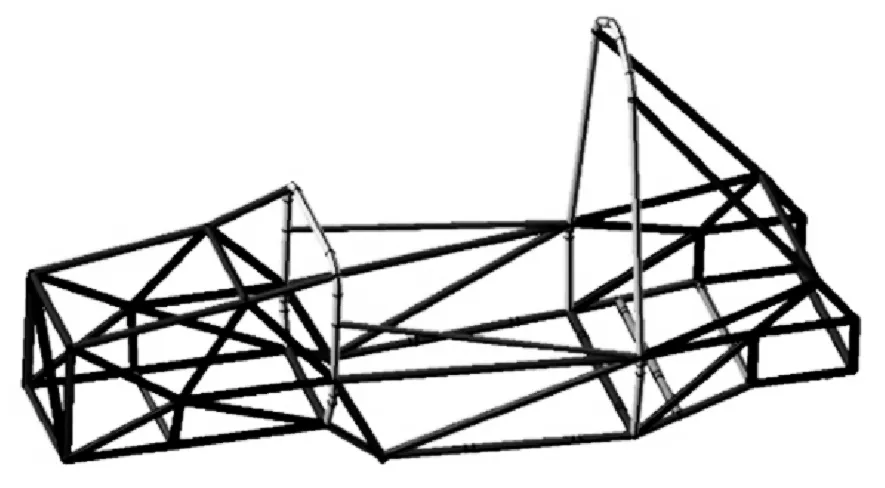

3.4 車架結(jié)構(gòu)的重新設(shè)計(jì)

分析以上三種結(jié)果可知,由于求解為最大剛度,故很多地方出現(xiàn)了交叉結(jié)構(gòu),雖然這有利于大大提升車架剛度,但非常不利于車架輕量化,故重新設(shè)計(jì)時(shí)我們簡化為單根支撐桿件。對(duì)于材料分布較少的地方我們使用低規(guī)格的鋼管,對(duì)于材料分布密集的地方我們使用高規(guī)格的鋼管,則新車架的鋼管類型改進(jìn)到了7種規(guī)格。改進(jìn)后的車架結(jié)構(gòu)如圖9所示。

優(yōu)化后車架的質(zhì)量降低為30Kg,對(duì)于車架的輕量化起到非常有利的作用。

圖10 新車架三維模型Fig.10 The new frame 3D model

表2 新車架鋼管規(guī)格表Tab.1 The new frame steel pipe specification table

4 優(yōu)化后的車架分析

4.1 剛度分析

圖11 新車架彎曲位移云圖Fig.11 The new frame curve displacement diagram

圖12 新車架扭轉(zhuǎn)位移云圖Fig.12 The new frame torsional displacement diagram

圖11與圖12為新車架扭轉(zhuǎn)與彎曲位移圖,可得到扭轉(zhuǎn)剛度為:3520N·m/(o)彎曲剛度為:86438 N·m/(o)[10],由此可見,新車架剛度在允許范圍內(nèi)略有下降。

4.2 自由模態(tài)分析

圖13 新車架第7階振型Fig.13 The new frame 7 order vibration mode

圖14 新車架第8階振型Fig.14 The new frame 8 order vibration mode

圖15 新車架第9階振型Fig.15 The new frame 9 order vibration mode

圖16 新車架第10階振型Fig.16 The new frame 10 order vibration mode

圖17 新車架第11階振型Fig.17 The new frame 11 order vibration mode

圖18 新車架第12階振型Fig.18 The new frame 12 order vibration mode

將新車架在Hyperworks軟件中進(jìn)行自由模態(tài)的分析,求解出車架前12階模態(tài)頻率,觀察結(jié)果發(fā)現(xiàn)前六階頻率數(shù)量級(jí)非常小,可近似看為剛體振型[11],后六階頻率與振型如下表所示。

表3 新車架固有頻率表Tab.3 Natural frequency of the new frame table

4.3 與優(yōu)化前車架對(duì)比

表4 車架固有頻率對(duì)比表Tab.4 Contrast the natural frequency of the frame table

表5 車架剛度對(duì)比表Tab.4 Frame stiffness contrast table

圖19 使用新車架的賽車Fig.19 Use the new frame of the racing car

經(jīng)過對(duì)比后發(fā)現(xiàn),在拓?fù)鋬?yōu)化后的車架在低階固有頻率上得到了較多提升,在高階固有頻率上得到了略微下降,這非常有利于使車架避開地面帶來的低頻率響應(yīng)與電機(jī)帶來的高頻率響應(yīng),從而避免發(fā)生共振[12]。在彎曲剛度與扭轉(zhuǎn)剛度這兩個(gè)評(píng)判車架力學(xué)性能指標(biāo)上雖然有一些下降,但在輕量化上面得到顯著提升。下圖為賽車的實(shí)物圖,車架得到了實(shí)際的檢驗(yàn)。

5 結(jié)論

本文使用CATIA軟件以及Hyperworks軟件對(duì)FASE方程式賽車車架進(jìn)行設(shè)計(jì)、分析、優(yōu)化,最終加工出來的車架經(jīng)過比賽的考驗(yàn)得到了實(shí)際的驗(yàn)證,得到了以下結(jié)論:

(1)車架前期設(shè)計(jì)很重要,合理的初步設(shè)計(jì)有利于提高拓?fù)鋬?yōu)化結(jié)果的準(zhǔn)確性。

(2)經(jīng)過拓?fù)鋬?yōu)化后,車架質(zhì)量從40Kg降低為30Kg,提升了賽車整體性能,保證了賽車的操控穩(wěn)定性。

(3)前五階模態(tài)的結(jié)果相比于初始車架平均提升了20%,車架的安全性也得到了提升。引入尺寸優(yōu)化等新設(shè)計(jì)方法將是本文今后的研究方向。

[1] 魏顯坤,米林,萬鑫銘,等.基于Optistruct的鋁合金半掛車車架結(jié)構(gòu)拓?fù)鋬?yōu)化設(shè)計(jì)[J].四川兵工學(xué)報(bào), 2012: 86-89.

[2] 陳垂福,藍(lán)雙,楊曉翔,等.基于SIMP理論的衡器載荷測量儀懸臂梁拓?fù)鋬?yōu)化研究[J].機(jī)電工程, 2016: 383-387.

[3] 桂良進(jìn),周長路,范子杰.某型載貨車車架結(jié)構(gòu)輕量化設(shè)計(jì)[J].汽車工程, 2003: 403-406.

[4] 齊益強(qiáng),周冠男,李涵武.FSAE競賽車車架有限元靜力學(xué)分析[J].黑龍江科技信息, 2013: 55-56.

[5] 趙帥,隰大帥,王世朝,等. FSAE賽車車架的強(qiáng)度和剛度分析[J].計(jì)算機(jī)輔助工程, 2011: 53-56.

[6] 鄭文杰,蘭鳳崇,陳吉清. FSAE賽車車架結(jié)構(gòu)拓?fù)鋬?yōu)化及輕量化設(shè)計(jì)研究[J].汽車工程學(xué)報(bào), 2016: 35-42.

[7] 彭倩,韓鋒鋼,洪漢池,等. FSAE賽車車架剛度特性分析[J]. 廈門理工學(xué)院學(xué)報(bào), 2014: 7-11.

[8] 陳志勇,史文庫,沈志宏,等. 輕型客車車身車架整體結(jié)構(gòu)有限元模態(tài)分析[J].振動(dòng)與沖擊, 2010: 244-246, 263.

[9] 范文杰,范子杰,蘇瑞意. 汽車車架結(jié)構(gòu)多目標(biāo)拓?fù)鋬?yōu)化方法研究[J].中國機(jī)械工程, 2008: 1505-1508.

[10] 于國飛,黃紅武,吳俊輝. 基于有限元的FSAE賽車車架的強(qiáng)度及剛度計(jì)算與分析[J].廈門理工學(xué)院學(xué)報(bào), 2009: 29-32.

[11] 高棱,潘錦強(qiáng),謝楚森,等.基于 ANSYS的 FSAE車架模態(tài)分析與驗(yàn)證[J].煤礦機(jī)械, 2016: 172-174.

[12] 郭福森,洪漢池,陳志軍,等.FSAE賽車車架靈敏度分析與輕量化設(shè)計(jì)[J].廈門理工學(xué)院學(xué)報(bào), 2015: 7-12.