燃汽輪發電機斷路器拒動的危害性分析及解決方案

李嘉翔

前言

M251S型燃汽輪發電機機組是由日本三菱重工高砂制作所制造,其發電機組采用的是濟南發電機廠生產的WY16Z-037LLT型發電機。某日燃氣輪機正常停機過程中,發電機出口斷路器未能正常分開,發電機變成電動機逆功率運行,其運行功率達到38 MW,遠遠超出發電機額定功率28.5 MW。短時間的嚴重超負荷運行造成發電機嚴重燒毀。

1 M251S型燃氣輪發電機組的結構

1.1 本體結構

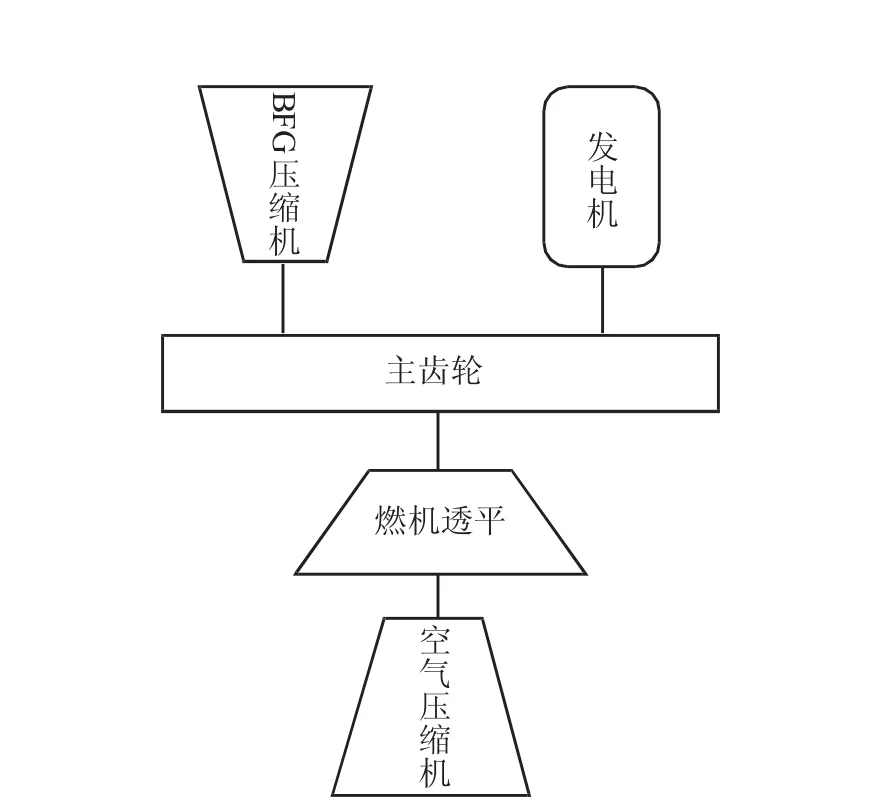

M251S型燃機本體內的動力及傳動設備,主要由燃機透平、空氣壓縮機、煤氣壓縮機、發電機組以及聯接它們的主齒輪箱組成。

在正常的工作狀態,由燃料通過管道進入本體燃燒室內燃燒,產生的高溫高壓氣體通過燃機透平做功。燃機透平通過主齒輪箱帶動其他幾大動力設備運轉。燃機透平是整個機組的動力輸出設備。

1.2 故障原因

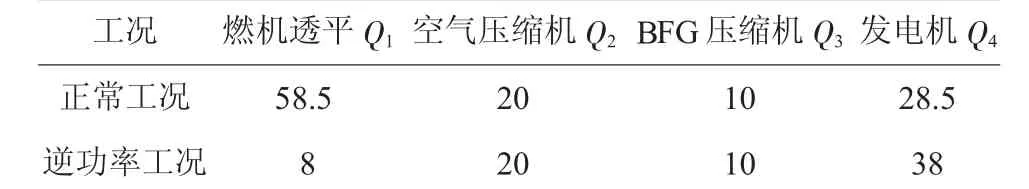

根據現場數據估算各設備的額定功率如表1。

圖1 主要動力設備結構圖

表1 各設備額定功率表 MW

如表1,正常工作時燃機透平Q1為系統提供原動力,滿足:Q1=Q2+Q3+Q4

各設備都在額定功率范圍內運行。

當發生燃機透平熄火失去原動力,且發電機無法正常與電網解列時,其發電機將變成電動機成為系統的原動力(若發電機勵磁跳開,發電機將變成異步電動機運行;若發電機勵磁正常工作,發電機將變成同步電動機運行)。

此時的功率分布為:Q4=Q1+Q2+Q3

此時,如表1所示,發電機逆功率時負荷達到38 MW,嚴重超負荷運行,將導致發電機損毀。

2 消除燃氣輪發電機組逆功率故障的方案

根據上述情況分析,運行過程必須保證燃氣輪機停、跳機時,發電機同步解列。根據現場具體情況,提出3種消除該隱患的方案。

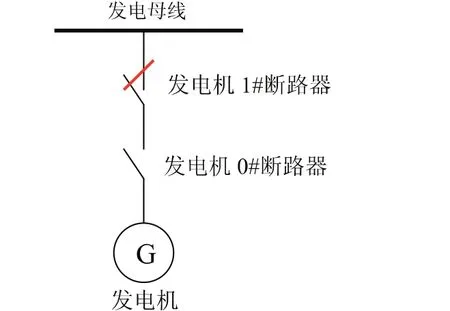

2.1 串接斷路器(方案一)2.1.1 原理

在發電機出口增設1臺斷路器(發電機1#斷路器),與原有發電機出口斷路器(發電機0#斷路器)共同串接在發電機出線上,如圖2所示。常規狀況下,“發電機1#斷路器”處于合位,由“發電機0#斷路器”完成日常的并網、解列工作。只有在“發電機0#斷路器”拒動時,聯跳“發電機1#斷路器”,完成發電機解列動作,從而提升發電解列的可靠性(取2 s的延時是為了躲避發電機出口斷路器的動作時間)。

圖2 發電機電氣主接線圖

圖3 串接斷路器流程圖

2.1.2優缺點

優點:發電機采用雙出口斷路器能夠大大提升設備動作的可靠性,同時其邏輯非常簡單,易于日常的生產運行和設備維護,且不會造成事故的進一步擴大,益于生產的穩定。

缺點:由于增設了1臺斷路器,其投資成本將大大提高,同時需要增設1面出線柜和1面線路中轉柜。其設備占用空間也將受到限制。

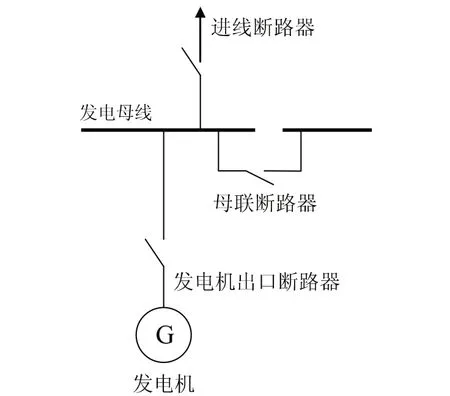

2.2 DCS上增設連鎖跳上一級進線開關(方案二)

2.2.1原理

在燃氣配套余熱汽輪機組DCS系統中,增設聯鎖裝置。檢測燃機(GTC)的運行信號、燃機發電機出口斷路器的分、合狀態信號。當系統檢測到燃機(GTC)停運狀態且燃機發電機出口斷路器未及時分開時,DCS聯鎖裝置將動作,發電跳閘信號,經過2 s延時后聯跳發電機所在的母線的進線,通過切除母線上的所有電源,從而將發電機與電網分開(取2 s的延時是為了躲避發電機出口斷路器的動作時間)。

圖4 發電機電氣主接線圖

圖5 邏輯圖

2.2.2優缺點

優點:無需追加投資,只需要采集現有的信號,通過DCS系統增設聯鎖實現。

缺點:當故障發生,通過跳開進線從而停發電母線,將導致事故面積進一步擴大,同時DCS的可靠性、靈敏度滿足不了電氣保護的要求,有出現誤動或者拒動的可能。

2.3 采用專用的發電機斷路器失靈保護裝置(方案三)

2.3.1原理

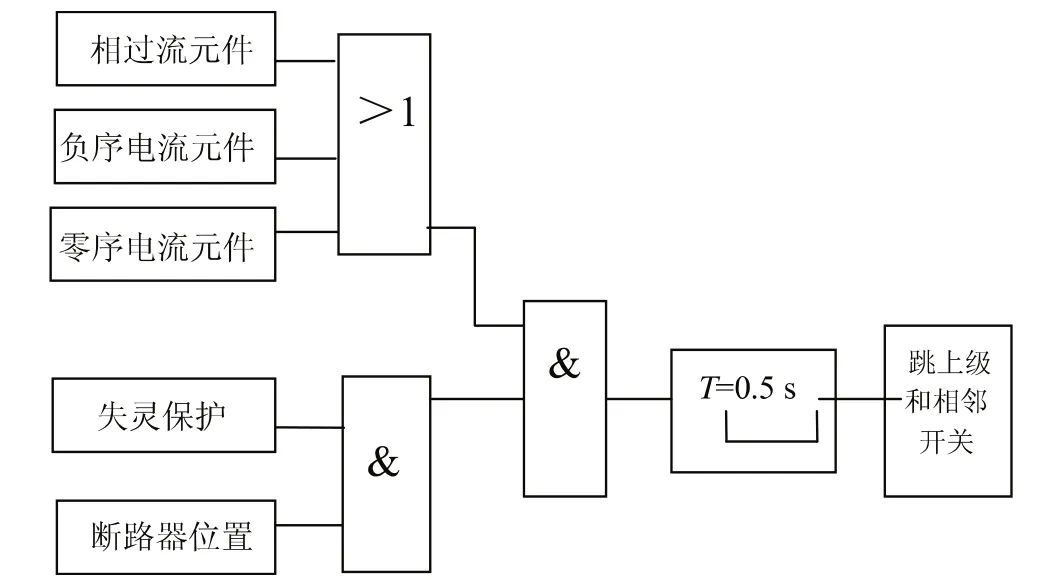

目前300 MW 及以上并且機端有斷路器的機組,應裝設機端斷路器失靈保護。當發電機保護動作于機端斷路器跳閘但斷路器失靈時,跳開主變高壓側斷路器并啟動廠用電切換。機端斷路器失靈保護。

由發電機保護出口接點和能快速返回的相電流、負序電流判別元件組成。

其原理圖如圖6。

圖6 發電機失靈保護原理圖

該裝置為了躲避發電機出口斷路器的動作時間,因此其控制精度取0.2~0.5 s的延時。

2.3.2優缺點

優點:采用了專門的失靈保護裝置,能保證發電機組停、跳機過程的穩定性,能有效地避免發電機組嚴重損毀和電網崩潰等問題。相對于方案二更加專業,可靠性更強。

缺點:與方案二相似的,增設失靈保護,同樣存在保護誤動的可能,同樣會造成事故范圍進一步擴大。

3 結束語

發電機出口斷路器拒動,對于小型的常規發電機組來說無非是短時間逆功率運行,通過人為斷開上級和相鄰的電源,能夠確保發電機組安全停下來。但是對于燃氣輪機以及大型的發電機組來說,發電機出口斷路器失靈拒動將導致機組的嚴重損壞甚至危及電網安全。因此必須對其增設相應的保護措施。

一般機組建議采用專用的發電機斷路器失靈保護裝置;對于發電母線運行要求高,不允許輕易停電的情況下,建議采用第一種增設斷路器的方法;對于老舊的發電機組保護改造升級困難的可參考方案二臨時性預防風險。

[參考文獻]

[1]徐穎娟.淺談斷路器失靈保護在電力系統的應用[J].廣東科技,2012,21(13):82-83.

[2]兀鵬越,孫鋼虎,徐金,許寅智,劉國榮.發電機斷路器失靈保護判據問題探討[J]. 電氣技術,2012(12):74-77.