外海碼頭接岸工程大直徑灌注樁施工工藝

蔣繼來 曾鳴

摘 要:文章以實際工程為例,介紹了外海嵌巖灌注樁施工中施工平臺、沖孔、清孔、鋼筋籠制作安裝和混凝土澆筑等施工方法,并提出外海施工整體吊裝的應用,以及灌注樁沖孔過程中漏漿、塌孔、卡錘的解決方案,為以后同類工程提供參考。

關鍵詞:沖擊成孔 檢孔 沖孔作業

近年來,越來越多的深水碼頭建設走向外海,而在離岸較遠的海域進行工程建設施工,沒有掩護條件,且長期受臺風和季風的影響,導致施工安全、質量和進度都難以得到保證。文章結合實際工程,介紹施工過程中將現場不利條件轉化為有利條件,緊密銜接施工各個工序,嚴控施工各個環節,最終安全、保質、按期完成了所有灌注樁施工的情況。

1.工程概況

廣西北部灣港欽州碼頭接岸工程總長度2998.5m,水下基礎為嵌巖灌注樁結構,水上部分為墩臺、箱梁式結構,共包含53個獨立墩臺,墩臺分為甲、乙、丙、丁4種型號。

嵌巖灌注樁總計220根,樁徑均為Φ2000mm、樁長32~61m不等。嵌巖灌注樁共分為甲、乙兩種型號,橋墩編號為D1~D4墩所含嵌巖樁為甲型樁,共16根,其余為乙型樁,共204根,甲型樁與乙型樁的差別在于主筋數量及預留鋼筋長度不同。嵌巖樁鋼筋有HPB300和HRB400兩種,其內設Q235B I14工字鋼12條通長布置、及[10環形槽鋼間距2m一道。單根嵌巖樁其型鋼及鋼筋籠總重約為24.81~46.56t,主筋保護層為120mm、樁混凝土等級為C35。

2.嵌巖灌注樁施工

2.1沖擊成孔

樁機就位:施工平臺搭設完成后,通過船吊將樁機設備以及沖孔所需的物資材料吊運上平臺,并加固樁機。加固前注意調整沖錘中心線與樁架上的起吊滑輪在一鉛垂線上,樁機鋼絲繩垂直度偏差≤3cm,同時在平臺上安設泥漿池制漿使用。

正常沖孔:結合實際情況,正常沖孔開始,樁錘沖擊高度由1m到4m逐步提升,最終保持4m左右的提升高度正常沖擊,當成孔至護筒底上0.5m時,采取與開孔時同步驟施工方法施工,直到成孔底部超過護筒底2m后,再次轉入正常沖孔。沖孔中采用反循環邊沖邊及時將孔內大砂粒或石渣排出,且每沖深2m需排渣1次,及時補漿,并檢查成孔垂直度和孔內以及護筒周圍是否正常,若發現異常需立即停機,采取補救措施后再施工。

2.2終孔、刷孔、清孔

當沖孔達到設計標高后,立即停沖清孔,此時可能因沖孔造成大量黏附性較量的泥漿附著在孔壁上。為保證清孔質量,清孔開始,利用樁錘外緣焊接的彈性鋼絲繩對孔壁自上而下進行多次重復刷孔,且每刷孔幾次后就稍提升沖擊錘(提升高度約為50cm)上下沖擊擾動樁底沉渣進行反循環清渣,并不斷調配泥漿比重、粘度和含沙率以及沉渣厚度符合規范要求。首次清孔采用橡膠管,重視大顆粒砂和石渣的排出,并將泥漿比重控制為1.15~1.2,粘度≤28s,含砂率≤8%較好。

2.3鋼筋籠制作安裝

本項目灌注樁施工屬于外海施工,施工現場受風涌浪影響較大,每月可作業施工天數有限,結合現場實際,最終選擇鋼筋籠在陸上整體對接后再經船運至施工現場一次吊運安裝完成。吊運安裝利用一艘輔吊船配合一艘主吊船采用“三點吊”工藝將鋼筋籠吊起后,運輸船退出作業面。接著主吊船慢慢提升鋼絲繩,同時輔吊船下放鋼絲繩,直到主吊船將鋼筋籠整體吊運垂直為止,此時輔吊船不再受力脫鉤并推出作業區,最終鋼筋籠由主吊船吊運入孔。

2.4安放導管

鋼筋籠安裝完成后,安放導管。導管安裝注意居中垂直和牢固不漏水、漏漿,下口距孔底控制為30cm,最底端一節導管長度為5m,其余每節長度均為3m,最短一節為1.5m,導管接頭采用雙螺紋方扣快速接頭。其次導管采用壁厚8mm,直徑Ф325mm的無縫鋼管制作而成,且順直,不彎曲凸凹不平,具有較好的密封性,使用前進行水密承壓(水密試驗壓力≥工作壓力的1.5倍)和接頭抗拉試驗都滿足要求。

2.5灌注水下混凝土

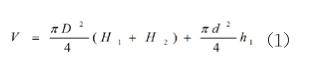

施工中對灌注樁澆筑的第一斗料有嚴格要求,必須經過計算確保首批混凝土的埋管深度≥1m。灌注第一斗料所需砼方量可參考式(1)計算。

式(1)中:V-灌注首批混凝土所需數量(m3);D-樁孔直徑(m),取值2m;H1-樁孔底至導管底端間距,取值0.3m;H2-導管初次埋置深度(m),取值1m;d-導管內徑(m),為0.309m;h1-樁孔內混凝土達到埋置深度H2時,導管內混凝土柱平衡導管外(或泥漿)壓力所需的高度(m),即h1=Hwγw /γc ;Hw-井孔內水或泥漿的深度(m),γw-井孔內水或泥漿的重度(kN/m3);γc-砼拌合物的重度(取24kN/m3)。

本工程按最大樁長61m計算,61m樁設計底標高為-55.75m,灌注樁澆筑時泥面標高為+7.1m,以此Hw取值61.55m;γw取值1.2kN/m3,計算得h1=Hwγw /γc≈3.1m的本工程嵌巖灌注樁第一斗料所需砼方量為:V=(4.082+0.232)≈4.31m3。因此本工程第一斗混凝土澆筑量≥4.31m3。

砼澆注過程要連續,不得中斷,間歇時間控制在15min內,一般應≤0.5h,若發生澆注中斷時,接樁處理方案需經過設計同意。為保證施工質量和新老混凝土的有利結合,混凝土澆筑完成,應高出設計樁頂標高50cm以上,待施工承臺時再做鑿除處理。混凝土澆筑應振搞密實,距樁頂10m以內盡可能地采取振動棒振搞密實。

3.施工注意事項和異常處理

3.1沖孔作業要求

(1)在沖孔過程中,仔細觀察地質變化情況,及時記錄鉆進過程中各階段孔底標高、沖程及松繩量等數據,注意檢查鉆頭轉動裝置是否正常轉動。

(2)鉆進時,控制起落錘速均勻,應勤松繩、少量松繩,防止打空錘;若鉆孔發生彎孔、斜孔、十字槽或探頭石等問題,及時拋填片石、粘土至直徑開始變小處以上30~50cm再恢復鉆孔。

(3)鉆孔施工應連續作業,一次成孔,若因天氣或設備故障以及異常情況出現導致停鉆,應將鉆頭及時提出孔外,并將孔口加蓋防護。

(4)為防止鉆頭掉入孔內,班組在作業前應對機具設備進行1~2次檢查,若發現鋼絲繩斷絲過多,需立即更換。其它機具若發生問題,亦應及時處理。

3.2沖孔漏漿、塌孔和卡錘解決方法

(1)漏漿。漏漿產生的原因有多種,地質因素、泥漿比重和粘稠度調配不合理,沖孔過程中樁錘碰撞護筒壁等都會造成漏漿。根據本工程實際情況,施工中主要采取了以下幾種補救措施:漏漿數量不大時,將泥漿注入至孔口;若漏漿嚴重,回填膨潤土至一定深度后沖擊封堵漏洞,然后采用制備泥漿護壁繼續沖擊鉆進;若多次嚴重漏漿,采用低標號砼灌入孔中封堵漏洞,繼而采用制備泥漿護壁繼續鉆進。

(2)塌孔。造成塌孔的最主要原因是漏漿,本工程針對塌孔問題主要采取接長護筒加打的方法,加打護筒入土深度滿足要求后,回填粘土加入適當的配置泥漿護壁繼續沖孔,均得到解決。

(3)卡錘。沖孔卡錘,有多種原因,主要由塌孔、孤石、斜巖和巖層分界面不同、斜孔和梅花孔、護筒底部空洞、泥漿濃度較大、軟塑粘土層糊粘樁錘、樁錘直徑變化以及未及時上提樁錘等造成。因斜巖造成的卡錘,主要利用現場船吊或樁機自帶卷揚機夾緊勾住樁錘鋼絲繩后,左右前后拉扯擺動再上下提升,個別若拉扯不動則采用空心錘錘擊被卡樁錘周邊巖石,邊錘擊邊循環清渣,最終都得到了解決。

4.結束語

綜上所述,在外海灌注樁施工中,無論是施工平臺還是鋼筋籠的制作安裝采用陸上一次性加工完成再轉運至海上整體吊裝,成功地降低了安全和質量風險,很大程度上提升了施工進度;就灌注樁沖孔、清孔、下籠和澆筑等工序來說,應緊密銜接并嚴控各項參數指標,出現問題仔細查找原因及時采取補救措施非常重要。

參考文獻:

[1]JTG/T F50-2011·公路橋涵施工技術規范[S].北京:人民交通出版社,2011.

[2]唐浩.大直徑沖孔灌注樁施工技術研究[D].廣州:華南理工大學,2016.

[3]劉春輝.天津港石化碼頭大直徑灌注樁施工工藝探討[J].交通企業管理,2011(04):50-52.