YS銀催化劑在乙二醇裝置的工業應用

周 銘

(中國石化上海石油化工股份有限公司化工部,上海 200540)

中國石化上海石油化工股份有限公司(以下簡稱上海石化)有兩套乙二醇裝置,1號乙二醇裝置為上海石化300 kt/a乙烯項目的配套工程,裝置規模為120 kt/a當量環氧乙烷(以下簡稱EOE),于1990年3月投產,裝置經過3次技術改造,產能提高到225 kt/a EOE。2013年進行第4次技術改造(全EOE擴能),首次使用了國產EOE工藝包,新增了一套環氧乙烷精制系統,精制EOE生產能力從56 kt/a提高至202.5 kt/a。2號乙二醇裝置于2005年正式開始建設,2007年開車,乙二醇生產能力為380 kt/a(折合成EOE 300 kt/a)。

YS銀催化劑是中國石油化工股份有限公司北京化工研究院燕山分院研發的乙烯氧化制EOE催化劑。YS銀催化劑的選擇性從工業化初期高活性牌號YS-4的80%左右上升到如今高選擇性牌號YS-9010的90%以上,大幅降低了乙二醇裝置的生產成本。現在國內采用高選擇性銀催化劑的產能占市場的85%以上,到“十三五”末,這一比例將提高到92%以上[1]。

上海石化是使用YS銀催化劑最多的廠家之一,1號乙二醇裝置從1995開始使用YS-5B,到1998年YS-6C、2001年YS-702、2004年YS-7G、2007年YS-7H、2013年YS-8810和2016年YS-9010;2號乙二醇裝置2011年YS-8810首次工業化、2014年YS-8810、2017年YS-8810。在此分析不同牌號YS銀催化劑在上海石化乙二醇裝置的工業應用,重點研究反應氣氛對YS高選擇性銀催化劑的性能影響。

1 YS銀催化劑在上海石化的工業應用

1.1 不同YS銀催化劑在同一裝置的應用比較

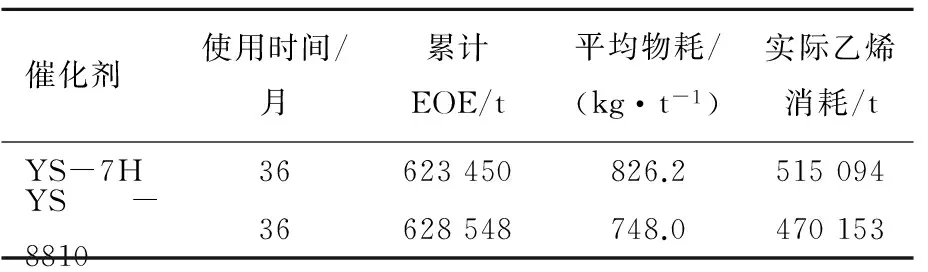

銀催化劑作為整個乙二醇裝置生產過程的核心,不同性能的催化劑對裝置物耗和生產成本有很大的影響。YS-7H和YS-8810銀催化劑應用于1號乙二醇裝置,兩種催化劑運行比較見表1。

表1 YS-7H和YS-8810工業應用比較

從表1可以看出:使用高選擇性YS-8810銀催化劑生產3年,在總產量差不多的情況下,可節省乙烯44 kt,說明裝置改造后使用高選擇性銀催化劑取得了較好的經濟效益。

1.2 反應氣氛對高選擇性銀催化劑性能的影響

對銀催化劑影響較大的反應工藝條件包括空速、時空產率和反應氣組成等。通過工業應用發現,高選擇性銀催化劑對反應氣中CO2、氯化物和水的體積分數影響較大。

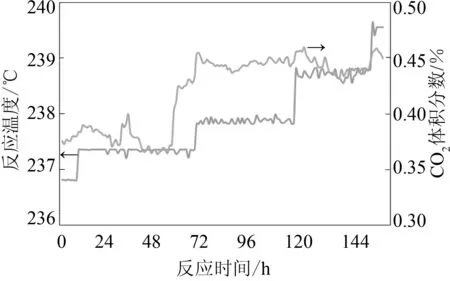

1.2.1 反應氣中CO2體積分數對高選擇性銀催化劑性能的影響

上海石化2號乙二醇裝置為了降低能耗,采用減少脫碳系統解析塔塔釜蒸汽使用量的方法,即在其余條件不變的情況下單獨升高了反應器入口的CO2體積分數,其帶來的一系列對銀催化劑性能的影響如圖1和圖2所示。

圖1 反應器入口CO2體積分數與反應溫度變化趨勢

圖2 反應器入口CO2體積分數和選擇性變化趨勢

在其他工藝條件不變的情況下,反應氣入口CO2體積分數從0.37%上升到0.45%時,高選擇性銀催化劑的反應溫度上升0.55 K,而且上升速率加快,提溫頻率從平時兩周一次變成4 d一次,穩定性明顯變差,選擇性下降0.5%~0.7%。試驗結果表明,反應氣CO2體積分數升高對高選擇性銀催化劑活性、選擇性和穩定性都不利。

1.2.2 反應氣中氯化物體積分數對高選擇性銀催化劑性能的影響

研究表明,在乙烯氧化生成環氧乙烷的反應過程中,反應氣中必須添加微量的抑制劑以提高催化劑的選擇性[2-5]。目前裝置所用的抑制劑是二氯乙烷或一氯乙烷(EDC或EC)。抑制劑在催化劑表面分解生成吸附態Cla,催化劑表面的Cla是提高選擇性的真正物種。Cla提高選擇性的作用機理主要可歸納為以下幾點:(1)Cla毒化催化劑表面的高活性中心,抑制乙烯在催化劑表面燃燒生成CO2和H2O的反應;(2)Cla使Ag原子d軌道勢能上升,降低Ag—O鍵間電子云重疊程度,削弱Ag—O鍵強度,降低吸附態Oa表面的電子云密度,利于Oa插入乙烯π鍵生成EO的反應;(3)Cla抑制EO異構化生成乙醛的反應,促進Agδ+的生成;(4)Cla使催化劑表面重構,利于表面吸附氧向次表面的擴散,提高次表面氧(Osub)濃度,削弱Ag—O鍵強度;(5)Cla對CO2及EO生成均有抑制作用,但對CO2生成的抑制作用大于對EO生成的抑制作用,提高選擇性。

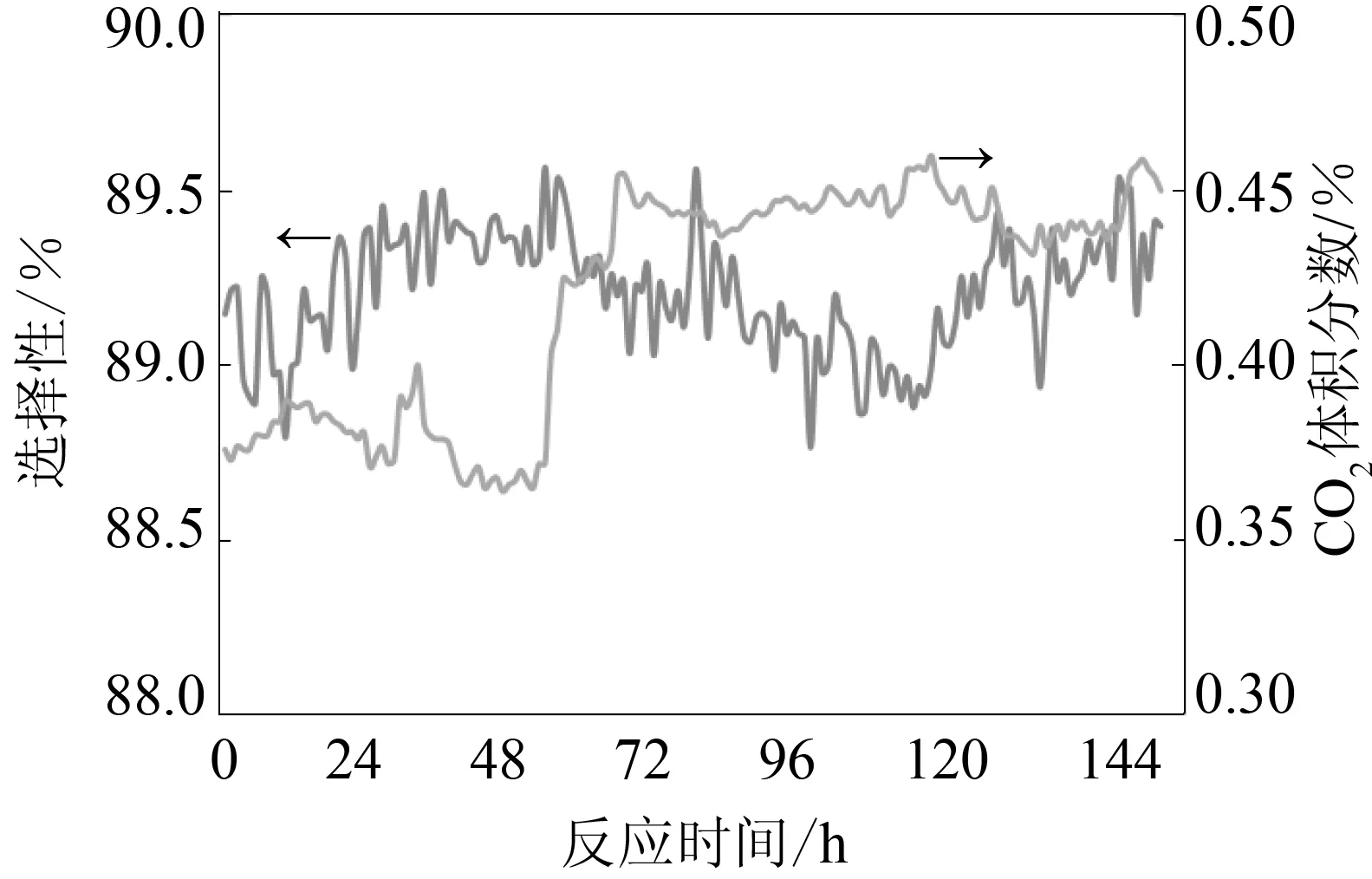

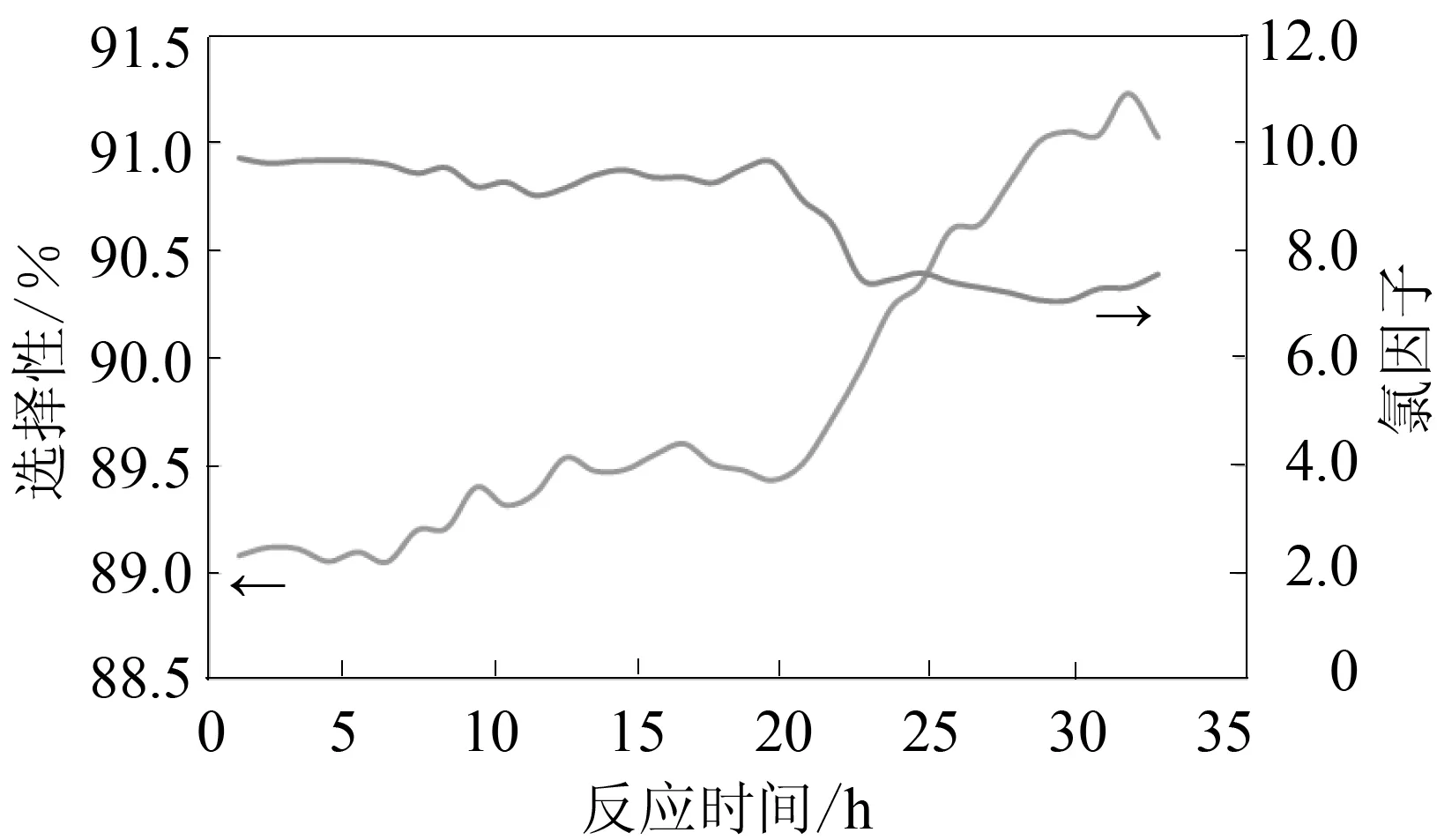

研究抑制劑對高選擇性銀催化劑的影響規律,對發揮催化劑的最佳性能至關重要。高選擇性銀催化劑在上海石化2號乙二醇裝置的工業應用過程中,進行過氯化物優化。圖3給出了氯因子波動對催化劑選擇性的影響(氯因子是反應產物體積分數和氯化物體積分數的比值)。

圖3 氯因子和選擇性變化趨勢

從圖3可以看出:反應氣中氯化物體積分數降低可以加速高選擇性銀催化劑選擇性的上升,抑制劑對高選擇性銀催化劑的影響規律與對高活性銀催化劑影響規律完全相反。

1.2.3 反應氣中水體積分數對高選擇性銀催化劑性能的影響

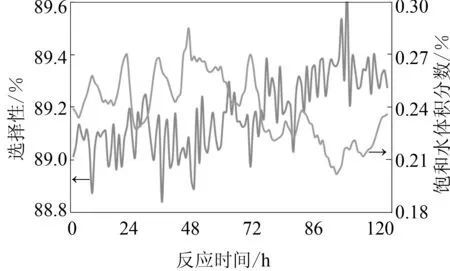

反應原料氣中的水對不同催化劑性能的影響差別很大。在其他條件穩定的情況下,隨著反應原料氣中水體積分數的降低,高選擇性銀催化劑的選擇性明顯上升(見圖4)。

圖4 入口飽和水體積分數和選擇性變化趨勢

2 工藝分析與優化

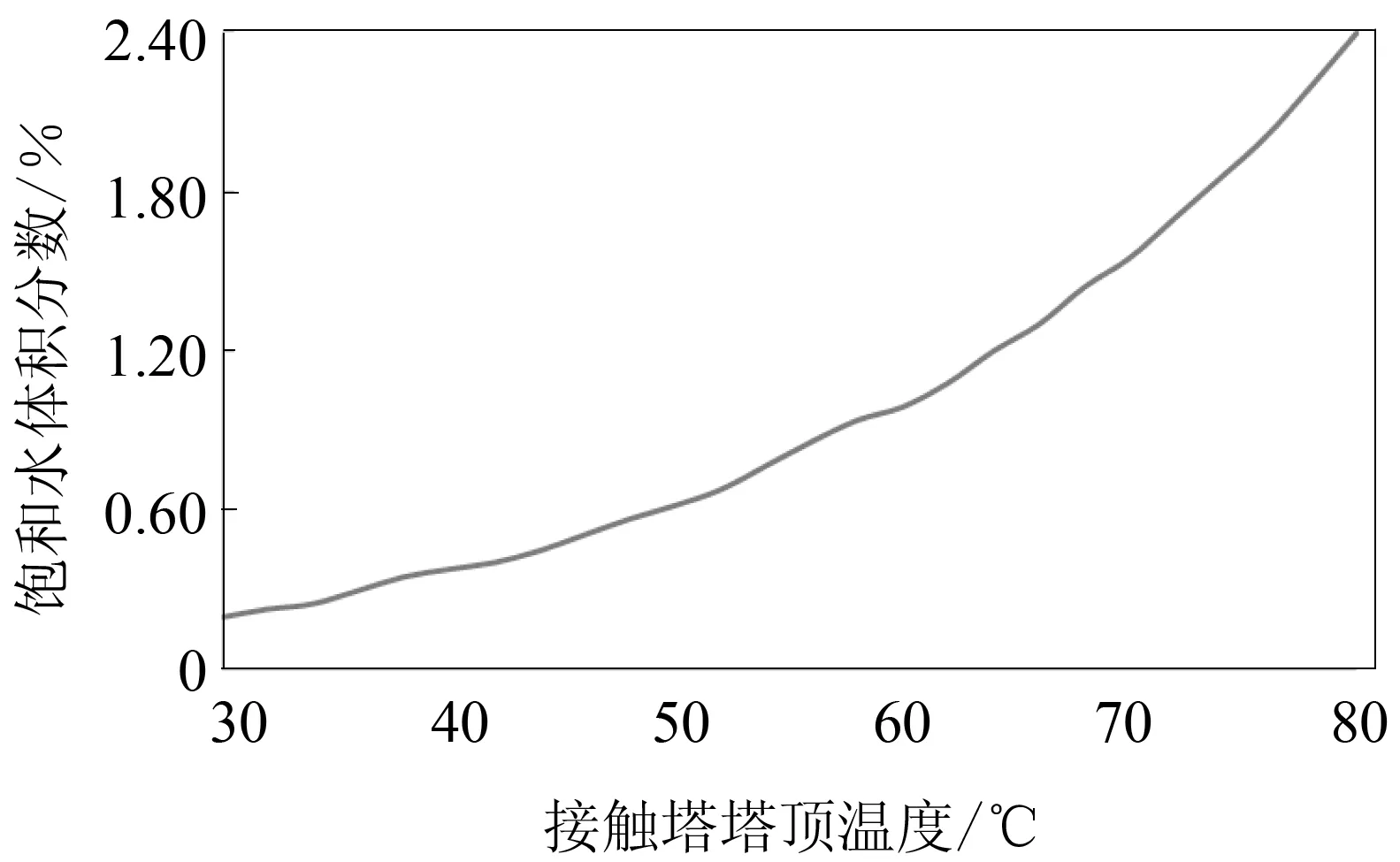

CO2和氯化物體積分數可以通過操作優化來保持,使催化劑處于最優性能,而反應器入口飽和水體積分數和裝置基礎設計和設備能力相關。具體工藝流程是:從100單元出來的反應尾氣在吸收完目標產物環氧乙烷后進入CO2吸收單元,CO2吸收采用熱的堿液,吸收完CO2的循環氣溫度超過80 ℃,還有少量的堿液夾帶,在進入壓縮機入口前需要在接觸塔進行一次水洗。

由于上海石化兩套裝置設計時均非使用高選擇性銀催化劑,因此在使用高選擇性銀催化劑時存在一些生產瓶頸。在夏季氣溫較高時,冷卻水溫度超過35 ℃,接觸塔塔頂出來的循環氣溫度會超過40 ℃,導致反應器入口循環氣飽和水體積分數會接近0.5%(見圖5),但是高選擇性銀催化劑對反應器入口水體積分數要求不高于0.3%。

圖5 飽和水體積分數和接觸塔塔頂溫度關聯

針對上述情況上海石化對兩套裝置進行適應性改造,降低反應器入口循環氣中的水體積分數。通過降低接觸塔塔頂溫度,提高塔釜氣液分離效果,控制反應器入口循環氣水體積分數不大于0.3%。具體措施包括:

(1)更換再生塔填料,由于舊填料超期服役,強度變弱,壓降增大,導致再生塔釜溫偏高,通過更換填料,降低塔釜溫度,進而降低接觸段碳酸鹽溶液的溫度;

(2)新增貧富碳酸鹽溶液換熱器,可以有效降低接觸段碳酸鹽溶液的溫度;

(3)采用新型除沫器,可以有效防止液態水帶入反應器,保護催化劑。

3 結論

(1)高選擇性和高活性銀催化劑的工業應用,大幅降低了乙烯生產成本,提高裝置的經濟效益;

(2)較低的二氧化碳體積分數和合適的氯化物體積分數有助于發揮高選擇性銀催化劑性能;

(3)反應器入口循環氣水體積分數對高選擇性銀催化劑影響較大。上海石化兩套裝置采取措施消除生產瓶頸,滿足了高選擇性銀催化劑工業應用要求。

[1] 張志祥,刁春霞,尹國海.高選擇性銀催化劑優于進口產品[N].中國石化報,2013-1-7(3).

[2] 李基濤,蔡麗芬.微量1,2-二氯乙烷在乙烯環氧化中的作用及其吸附態的表征[J].分子催化,1992,6(2):113-118.

[3] 吳凱,王德崢,魏緒明.氯修飾的Ag(111)單晶上環氧乙烷的低溫吸附與分解[J].中國科學(B輯),1993,23(12):1247-1253.

[4] 張志祥,張來榮.1,2-二氯乙烷在乙烯環氧化反應中作用機理[J].石油化工,2003,32(1):14-16.

[5] 梁汝軍,李偉建,李旻旭,等.B型銀催化劑乙烯環氧化工藝條件的優化[J].石油化工,2015,44(12):1453-1460.