超聲波測厚儀在小曲率半徑工件凹、凸面測厚的誤差分析

張叢敏 黃羅飛 宋云望

(湖北特種設備檢驗檢測研究院宜昌分院 宜昌 443000)

超聲波測厚在現代工業生產中有著廣泛的應用,尤其在特種設備制造、檢驗檢測過程中,工件的厚度測定是控制產品生產質量和保障設備使用安全非常重要的一環。精確可靠的壁厚信息不僅可以幫助相關人員準確的判定設備當前的安全狀況,還為確定腐蝕速率、壁厚校核以確定設備的服役年限等情況提供重要的計算依據。常見的導致超聲波測厚產生誤差的因素有檢測表面粗糙度過大、工件晶粒粗大、工件內部存在缺陷、探頭磨損、工件測厚面曲率半徑過小等[1]。筆者觀察到,特種設備檢驗人員很容易忽視測厚面曲率半徑過小對測厚結果的影響,因此本文從這一角度出發,分析利用超聲波測厚儀在小曲率半徑的工件凹面、凸面進行測厚產生誤差的主要原因,并提出減小誤差的辦法。

1 超聲波在小曲率半徑工件表面測厚產生誤差的因素

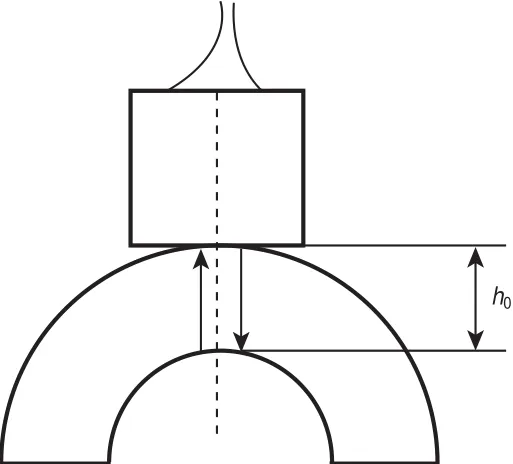

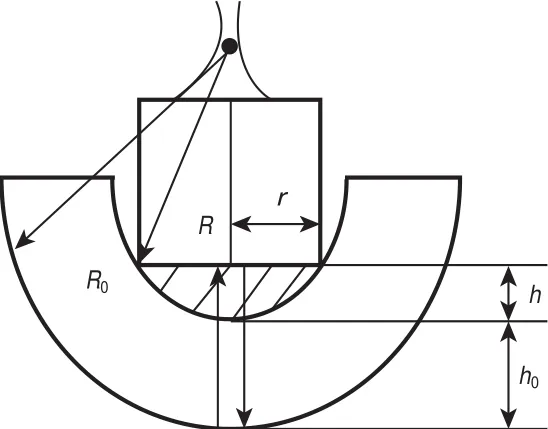

結合超聲波測厚的原理和雙晶探頭的聲場分布的特點,從圖1和圖2中觀察會發現,利用超聲波測厚儀在小曲率半徑工件凸面測厚時,測厚儀探頭沿中心線與工件表面線接觸(此時探頭隔聲層分割線與工件軸線相垂直),聲束直接傳入工件并反射回來,測量結果基本不受凸面形狀的影響。而用同樣的儀器和探頭在工件的凹面進行測厚時,探頭端面邊緣線與工件線接觸,使探頭中心位置與工件表面形成一個空腔間隙,其內部充滿測量時使用的耦合劑,聲束需先穿過空間間隙再進入工件[2]。所以由初步分析可知,利用超聲波測厚儀在小曲率半徑工件的凸面測厚不會因工件的形狀產生誤差,在凹面測量時,會因為空腔間隙的存在產生誤差,并且該誤差導致測量結果總是大于工件該位置的實際厚度。

圖1 超聲波測厚儀在小曲率半徑工件凸面測厚

圖2 超聲波測厚儀在小曲率半徑工件凹面測厚

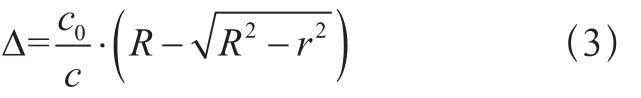

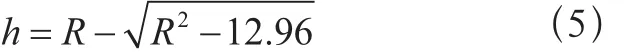

設工件與探頭接觸的凹面曲率半徑為R,探頭端面半徑為r,空腔間隙高度為h,工件實際厚度為h0,工件、空間間隙中耦合劑的聲速分別為c0、c,厚度測量的絕對誤差為Δ;為了便于分析,不考慮超聲波脈沖在空間間隙耦合劑中、工件中傳播時聲波的折射、波形轉換等情況的影響,則可得到以下公式:

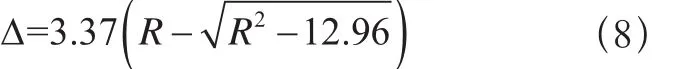

由式(1)可知,空間間隙高度h的大小跟工件與探頭接觸的凹面曲率半徑R、探頭端面半徑r有關。將式(1)帶入式(2)可得:

由式(3)可知,對一種材質的工件使用特定的耦合劑在其凹面進行厚度測定時,測量誤差Δ的大小也是跟工件與探頭接觸的凹面曲率半徑R、探頭端面半徑r有關。

1.1 空間間隙高度h與R、r的關系

由式(1)可知,h與工件被測面的曲率半徑R和探頭端面半徑r有關。對于某一檢測探頭,其r為固定數值,特種設備檢測常用的小直徑雙晶探頭端面尺寸有φ11mm和φ7.2mm兩種規格,對應的r分別為5.5mm、3.6mm。

因此,選用φ11mm規格探頭則有:

選用φ7.2mm規格探頭則有:

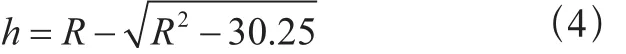

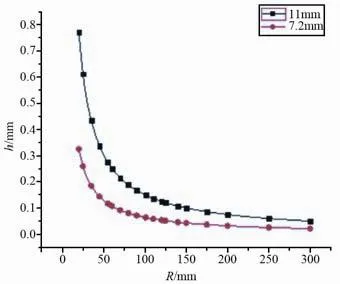

利用相關軟件,可繪制出選用φ11mm、φ7.2mm兩種規格探頭的R-h函數曲線,見圖3。

圖3 R-h函數曲線

觀察R-h函數曲線發現,在探頭規格確定的情況下,當R的值較小時,h隨著R的增大急劇減小;當R增大到一定值之后(函數曲線中R大約在100mm左右),h隨R的增大的變化就不再明顯,說明對小曲率工件凹面進行測厚時,尤其要關注曲率半徑為100mm以內的工件由于空間間隙產生的誤差。另外,對比兩條函數曲線,發現分別采用φ11mm的探頭和φ7.2mm的探頭,在曲率半徑相同的小曲率工件凹面測厚時,前者的空間間隙高度大約是后者的2.4倍,說明探頭的端面尺寸越小,空間間隙的高度就越小,而且探頭的端面尺寸對空間間隙高度的影響非常明顯。因此減小探頭直徑是減小空間間隙高度的有效辦法。

1.2 測厚誤差Δ與R、r的因素

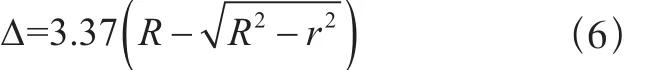

已知鋼材中聲速c0約為5900m/s,超聲波測厚專用耦合劑聲速c約為1750m/s。將聲速值帶入式(3)可得:

對于φ11mm探頭則有:

對于φ7.2mm探頭則有:

將式(7)、式(8)的形式與式(4)、式(5)對比可知,在工件凹面測厚的絕對誤差Δ隨工件凹面曲率半徑R的變化關系,跟空間間隙高度h隨工件凹面曲率半徑R的變化關系相同,即Δ隨R的增大逐漸減小,R越小,測厚誤差Δ隨R的變化就越快,當R增大到一定值時,測厚誤差Δ隨R增大的變化就不明顯。對比使用φ11mm的探頭和φ7.2mm的探頭的兩條函數曲線,發現在同樣的小曲率工件凹面測厚時,前者的測厚絕對誤差大約是后者的2.4倍,說明探頭的端面尺寸越小,測量誤差Δ就越小,而且探頭的端面尺寸對測量誤差的影響非常明顯。因此減小探頭直徑是減小測量誤差的有效辦法。

2 在小直徑管凸、凹面進行實際測厚驗證Δ與R的關系

為了驗證上述分析過程和結論的正確性,實際選取了幾種常見規格的小直徑壓力管道,代替前面所述的小曲率半徑的工件,管子材質為20。為了方便在管子內部凹面測量,將管子從截面中心剖開一分為二,并排除分層等影響測厚結果的缺陷的存在,用現有超聲波測厚儀在管子凸、凹面一一進行了測厚,記錄同一點內外表面的實測厚度值。測厚儀型號Olympus 26MG,精度±0.01mm,在標準試塊校準合格。選用的探頭分別為:

探頭1,型號D791,頻率5MHz,測量范圍1~500mm,端面直徑φ=11mm;

探頭2,型號D798,頻率7.5MHz,測量范圍0.71~100mm,端面直徑φ=7.2mm。探頭均為新購置,無磨損。

耦合劑:測厚儀廠家提供,聲速1750m/s。

測量方法:在所選用的每根管子同一截面沿圓周方向選取三個點,經表面處理露出金屬光澤,每個點對應的內外表面分別測量三次取平均值,分別將得到的內外三個點的厚度值取平均值作為該管子的內外表面測厚的實測值。

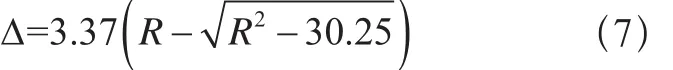

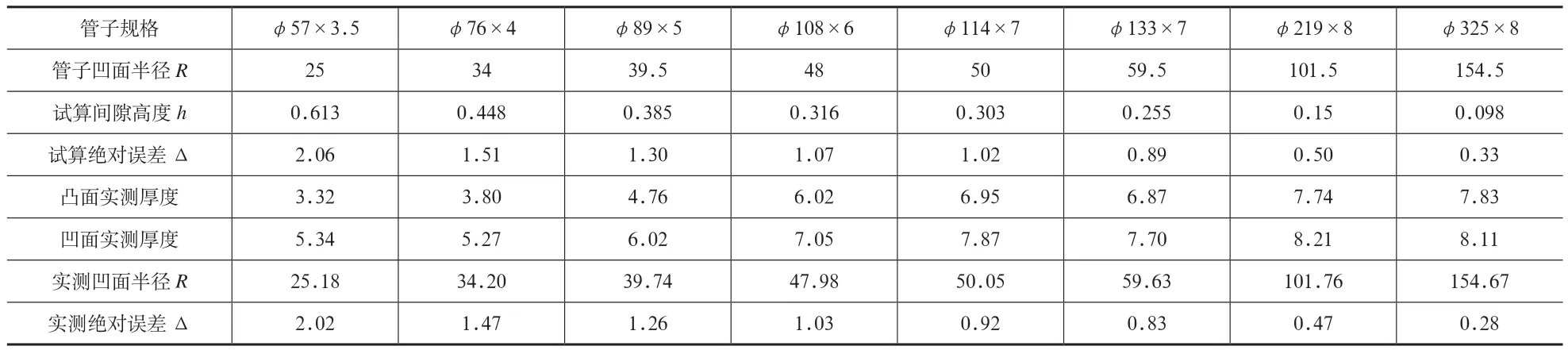

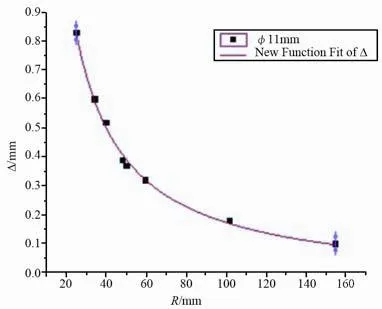

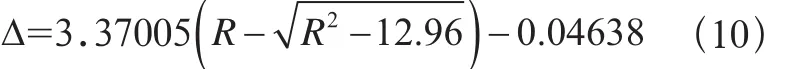

依前述分析,在管子凸面實測壁厚為管子的真實厚度,實測絕對誤差Δ=凹面實測厚度-凸面實測厚度。

表1 常見規格的壓力管道用φ11mm探頭測厚時h、Δ的試算值及實測值(單位:mm)

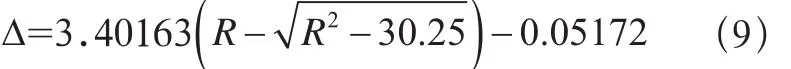

根據R、Δ實測值,設實測絕對誤差,利用軟件作R-Δ擬合曲線(見圖4),得到擬合函數:

(注:擬合度因子為0.99768)

圖4 φ11mm探頭實測R-Δ擬合曲線

表2 常見規格的壓力管道用φ7.2mm探頭測厚時h、Δ的試算值及實測值(單位:mm)

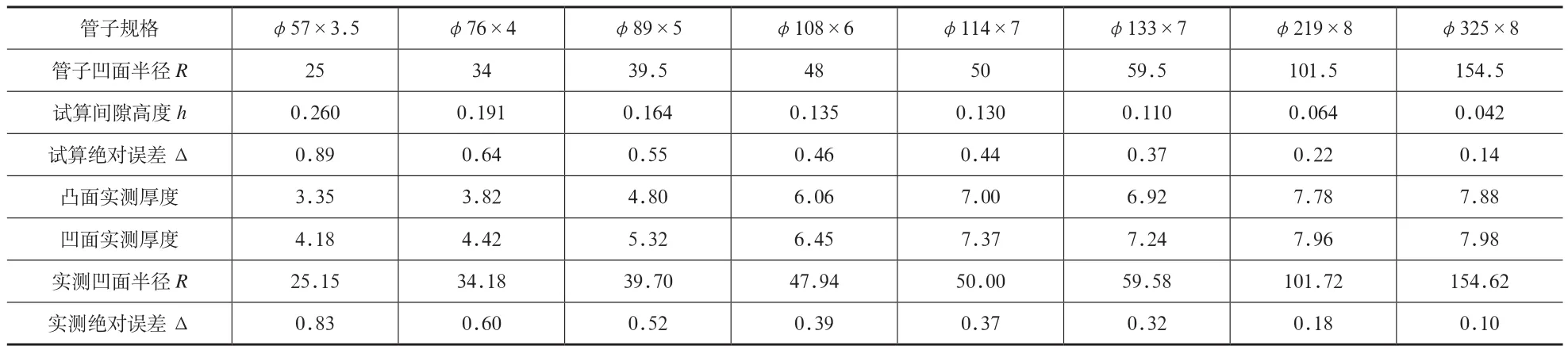

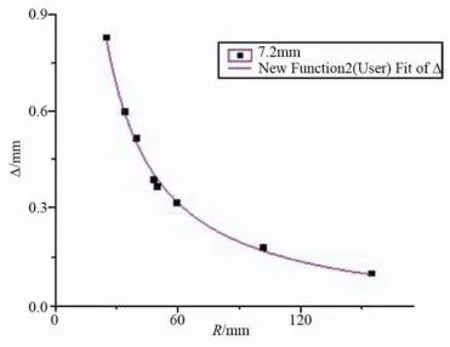

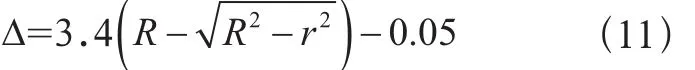

根據R、Δ實測值,設實測誤差,利用軟件作R-Δ擬合曲線(見圖5),得到擬合函數:

(注:擬合度因子為0.99615)

圖5 φ7.2mm探頭實測R-Δ擬合曲線

由此,比較兩種規格探頭實測R-Δ擬合函數,即式(9)和式(10),發現用脈沖反射法在聲速為c0=5900m/s的鋼質工件凹面測厚時,采用聲速c=1750m/s的耦合劑,實際測量的絕對誤差Δ與工件凹面曲率半徑R有如下近似數量關系:

3 小結

找到脈沖式測厚儀在小曲率半徑工件凹面測厚的誤差影響因素,得到R-Δ的具體關系在實際應用中有重要的意義。特種設備檢驗檢測過程中經常會發現一些缺陷,比如壓力容器內部的局部腐蝕、局部機械損傷和表面氣孔、裂紋等缺陷,通常是先將缺陷作打磨消除處理,相應位置打磨后就會形成一個圓滑過渡的凹面,凹面的曲率半徑一般都不大,該位置的剩余壁厚從外部測量比較麻煩時(比如有保溫和防腐層),就需要在凹面處直接測量出準確的剩余厚度,以確定設備的安全狀況能否滿足使用要求。這時為了減小測量誤差,就應盡量選用小尺寸的探頭,且盡量將缺陷位置打磨出大而平的凹坑(即提高凹坑的曲率半徑)。另外,借助一定的儀器設備測得凹坑處的曲率半徑,那么就可用式(11)近似計算出測量誤差,從而得到更為準確的壁厚信息。

[1] 馬景鐸,馬天燕.如何正確使用超聲波測厚儀[J].工業計量,2010,20(S1):206-207.

[2] 伏德貴.用超聲測厚儀測量曲面厚度[A].中國工程物理研究院科技年報(1998)[C].中國工程物理研究院科技年報編輯部,1998:2.

[3] 李行健,楊陶,陳緒躍.掌上多功能超聲波測厚儀的原理及實現方法[J].自動化與儀器儀表,2002(02):49-51.

[4] 劉凱.正確選擇和使用縱波雙晶探頭[J].無損探傷,2005(02):29-32.