一種異型管件內高壓成形規律仿真研究

秦文東 林賢坤

摘 要:傳統異型管件常采用板料成形生產,其缺點是成形工序多和模具結構復雜等.采用內高壓成形生產異型管件,較傳統工藝具有工藝簡單和生產費用低,以及成形管件的強度與剛度高等優點.本文采用有限元軟件AUTOFORM對異型管件開展先彎管后內高壓成形的多道次數值模擬,研究液壓加載方式、摩擦系數對其成形結果的影響規律,并確定合理的參數設置,并得到理想的數值模擬結果,為異型管件的實際內高壓成形生產提供一定的指導作用.

關鍵詞:內高壓成形;異型管件;數值模擬

中圖分類號:TG394 DOI:10.16375/j.cnki.cn45-1395/t.2018.01.004

0 引言

在提倡節能減排的大環境下,現代車企對汽車輕量化的關注度越來越高,內高壓成形技術作為輕量化技術的一種,已經得到廣泛的研究 [1].Hwang等[2]系統地對比了內高壓成形技術的成形工藝和傳統的沖壓—焊接技術的成形工藝,通過對兩者的對比發現,內高壓成形工藝能夠降低生產成本和減少加工步驟.苑世劍等[3]對內高壓成形機理、工藝等進行介紹,針對彎曲軸線異形截面構件給出了典型零件的工藝參數的影響.張寶亮等[4]以汽車副車架為研究對象,開展了內高壓成形技術在汽車輕量化中的應用.劉忠利等[5]采用了實驗測試與數值仿真相結合的方法,對汽車縱梁內高壓成形全過程進行了分析,發現彎管工序對后續內高壓成形質量有直接的影響,而且各工序彎曲疊加處導致縱梁成形件的減薄率最大.榮吉利等[6]以汽車后橋為研究對象,借助有限元軟件對其內高壓成形全過程進行了數值模擬,得到滿足汽車工業要求的仿真結果,并進一步分析了退火處理對成形質量的影響,結果表明經退火處理后的成形件較未經退火的成形件的壁厚分布更為均勻.

基于異型管件傳統設計采用板料沖壓—焊接成形,工序多,模具結構復雜,生產成本高等缺點[7-8].采用內高壓成形技術成形的異型管件,其結構整體封閉緊湊,相比于傳統技術可有效降低零件重量,提高成形精度與質量.本文通過非線性有限元軟件對其彎管、內高壓成形進行數值模擬,并分析內壓加載方式以及摩擦系數對成形結果的影響規律.

1 成形工藝分析

該異型管件結構如圖1所示,長度為1 100.27 mm,壁厚2.00 mm,最大截面周長154.92 mm,最小截面周長125.51 mm.由最小截面周長可以換算出對應的圓管直徑為39.95 mm,基于此,選取異型管件內高壓成形的管坯直徑為39.00 mm.該異型管件幾何形狀復雜,軸線彎曲成波浪形,兩端有支管,截面為圓形,由于其是一個中軸線呈空間彎曲的構件,初始管坯無法直接置入內高壓成形模具中,所以在內高壓成形工序之前需要對初始管坯進行彎曲,將管坯彎曲成和成形件軸線相同或相近的形狀.由于初始管坯的寬度為39.00 mm,小于模具型腔最小截面所對應的圓管直徑39.95 mm,故彎曲后的管坯可直接置入模具型腔,因此確定本次模擬過程采用的工序,即:彎管—內高壓成形.

2 異型管件仿真分析

2.1 彎管數值模擬

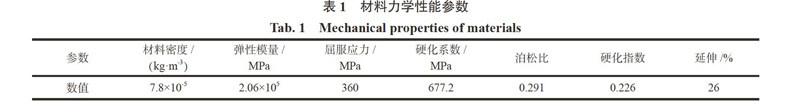

為保證異型管件的彎曲精度,因此在數值模擬AUTOFORM軟件中采用繞彎工藝進行預彎管,彎管示意圖如圖2所示.將所有的工具都劃分為剛性單元,設置管坯與彎管模具之間的摩擦系數為0.1.選取初始管坯長度為1 100 mm,厚度2 mm,直徑39 mm,材料為SPH440,選用的材料力性能參數如表1所示.

彎曲模擬結果如圖3所示,由圖所知彎管后零件最大減薄處位于第七道彎外側,此處壁厚1.80 mm,減薄率為9.8%,最大增厚處位于第七道彎內側,厚度2.22 mm,增厚率為11.1%,沒有產生起皺和破裂缺陷,減薄和增厚都在安全范圍之內.

2.2 內高壓成形數值模擬

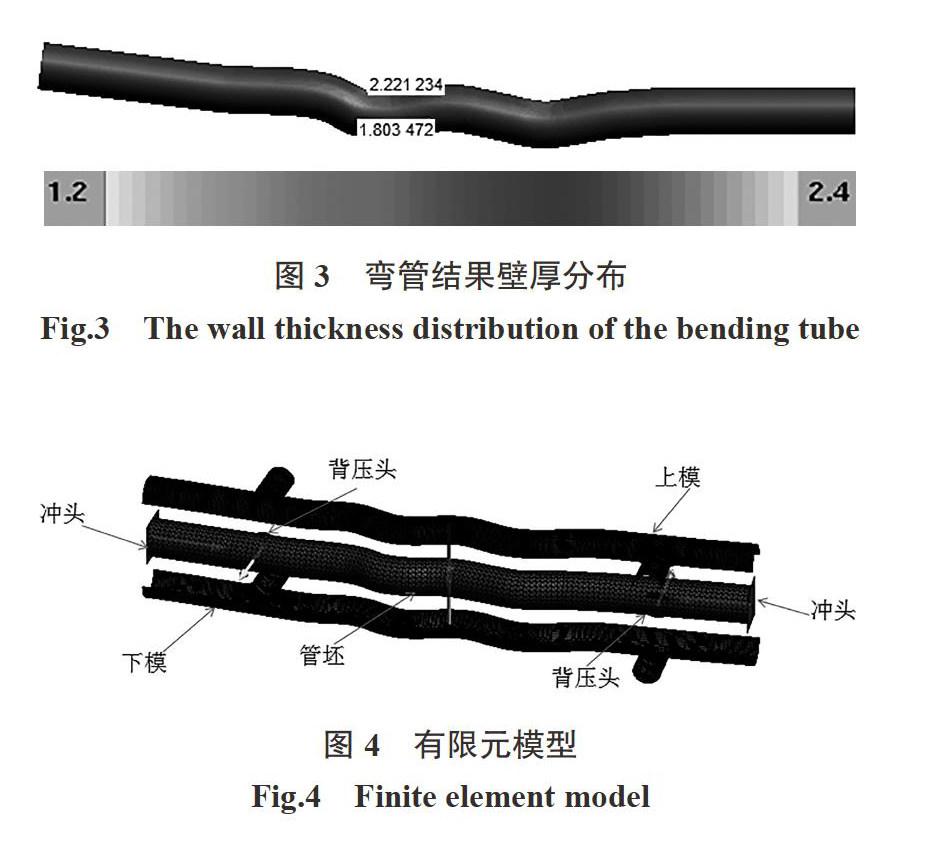

異型管件內高壓成形有限元模型如圖4所示,具體包括上、下模具、左、右沖頭、背壓頭與彎曲后的結果管件.設置上、下模具、沖頭以及背壓頭為剛性單元,確定模具與管件間的摩擦系數為0.1.最終成形壓力為180 MPa.由于異型管件左右結構對稱,設置左右沖頭軸向進給量為48 mm,上下背壓頭進給量15 mm,其加載路徑如圖5所示.

內高壓成形結果如圖6所示,從圖中可以看出異型管件最大減薄率為18.5%,此處壁厚為1.63 mm,最大減薄處位于支管端部與圓角過渡區連接處,此處變形量最大,變形情況最復雜,金屬材料的流動較為困難,補料效果不佳.

3 各參數對成形結果的影響規律

為探究各參數對此異型管件內高壓成形結果壁厚分布均勻性的影響規律,選取異型管件的典型截面—A截面(如圖7)為研究對象,在此截面(如圖8)選取10個測點,并對各測點的壁厚值進行測量.

3.1 液壓加載方式影響規律

在液壓成形中不同的加載方式會影響材料的成形性能進而影響實驗結果[9].在此類異形結構件的成形過程中,管坯的主要變形模式以支管方向的形狀改變為主,因此其成形控制的關鍵是在保證不產生破裂、起皺等成形缺陷的前提下盡可能使成形件截面壁厚分布均勻.研究3種不同加載方式對異型管件A截面的壁厚分布的影響,加載方式如圖9所示,加載方式對異型管件A截面內高壓成形結果壁厚影響如圖10所示,由圖10可知,液壓加載方式對A截面壁厚影響較為顯著,加載方式3下各測點壁厚值更接近初始管坯壁厚值,壁厚分布更均勻,而加載方式1下壁厚均勻性最差,成形效果不佳.說明折線加載成形件的成形效果比線性加載成形件的成形效果好,同時也說明前期內壓力增長較為緩慢,后期內壓力增長較為迅速的折線加載方式,在一定程度上可以提高成形質量.這是因為在加載路徑1下,在成形前期內壓力幾乎達到成形壓力值,管件在此壓力下迅速脹形使成形區幾乎貼模,導致模具與管件表面的摩擦力增大,補料過程困難,成形結果壁厚分布的均勻性不佳.在加載路徑2下,在進入成形中期時,待成形球形管的內壓力仍然較小,管坯僅發生微小變形,模具與材料表面的摩擦力相對較低,故管坯補料充分,最終成形效果較好.

3.2 摩擦系數影響規律

模具與管件接觸面的摩擦力在一定程度上影響脹形件材料的流動性,進而影響對成形區的補料效果,最終在液壓成形中會對管件厚度分布造成一定的影響[10-12].因此研究摩擦條件對此異型管件內高壓成形結果的影響規律,對制定合理的潤滑方案和提高成形質量具有重要意義.選取摩擦系數為變量,其他參數不變.摩擦系數分別為μ=0.10、μ=0.15、μ=0.20時A截面各測點分布情況如圖11所示,從圖中可以看出摩擦系數對成形件的成形結果影響較大,摩擦系數越大此異型管件主管端部壁厚增厚程度越小,但支管壁厚減薄程度越大,在摩擦系數μ=0.1時,A截面支管各測點壁厚更接近初始壁厚2.000 mm,平均壁厚為2.008 mm,但同時主管各測點厚度值較大,平均厚度為2.613 mm,而在μ=0.15和μ=0.20時支管測點平均厚度分別為1.933 mm和1.723 mm,主管各測點平均厚度分別為2.595 mm和2.372 mm.可知,摩擦系數越大,在成形過程中成形件表面與模具的摩擦力越大,材料的流動性降低,軸向補料越困難,成形區的補料量減少,從而使成形件支管成形區壁厚減薄程度增大,成形質量下降.

4 結論

1)對于有軸向彎曲的異型管件,可通過AUTOFORM軟件實現“彎管—內高壓成形”成形全過程仿真分析,從而保證數值模擬的精確性.

2)不同加載路徑對橫梁壁厚影響較大.折線加載方式的此異型管件的成形效果比線性加載的成形效果好,且折線加載方式下,前期內壓力增長較為緩慢,后期內壓力增長較為迅速的方式的成形效果較前期內壓力增長較為迅速,后期內壓力緩慢的方式好.

3)摩擦系數越小,在此異型管件成形過程中成形件表面與模具的摩擦力越小,材料的流動性越高,軸向補料越容易,成形區的補料量減多,成形區整體壁厚越大.故制定合理的潤滑方案及選用合理的潤滑介質具有重要意義.

參考文獻

[1]袁杰. 基于內高壓成形技術的某 SUV車型發動機橫梁的實驗與仿真[D]. 柳州:廣西科技大學, 2015.

[2]HWANG Y M, LIN Y K. Analysis of tube bulge forming in an open die considering anisotropic effects of the tubular material[J]. International Journal of Machine Tools & Manufacture, 2006, 46(15):1921-1928.

[3]苑世劍, 王小松. 內高壓成形技術研究與應用新進展[J]. 塑性工程學報, 2008, 15(2):22-30.

[4]張寶亮, 王智明, 謝毅. 汽車變徑管內高壓成形技術[J]. 模具工業, 2010, 36(8):29-31.

[5]劉忠利, 任建軍, 陶杰,等. 汽車底盤縱梁多工步成形數值模擬及試驗[J]. 塑性工程學報, 2015, 22(5):57-62.

[6]榮吉利, 馮志偉, 項大林,等. 汽車后橋縮徑-脹形工藝的仿真分析[J]. 北京理工大學學報, 2014, 34(3):231-236.

[7]滕步剛, 劉鋼, 苑世劍,等. 汽車發動機排氣歧管的內高壓成形技術[J]. 塑性工程學報, 2007, 14(3):88-92.

[8]YANG L, HU G, LIU J. Investigation of forming limit diagram for tube hydroforming considering effect of changing strain path[J]. International Journal of Advanced Manufacturing Technology, 2015, 79(5-8):793-803.

[9]STOUGHTON T B. A general forming limit criterion for sheet metal forming[J]. International Journal of Mechanical Sciences, 2000, 42(1):1-27.

[10]LEI L P, KANG B S, KANG S J. Prediction of the forming limit in hydroforming processes using the finite element method and a ductile fracture criterion[J]. Journal of Materials Processing Tech, 2001, 113(1):673-679.

[11]李健,黃紅生,袁杰,等. 鋁合金管件液壓脹形的實驗及仿真分析[J]. 廣西科技大學學報,2014,25(3):1-5.

[12]韓俊,孫有平,林峰,等. 熱處理對2524鋁合金顯微組織及力學性能影響[J]. 廣西科技大學學報,2014,25(3):6-9.

Abstract:The special-shaped pipe is often produced by the sheet metal forming. This forming process has many shortcomings, such as multi-forming steps and more complicated die structures. The hydraulic pressure forming is used to produce the special-shaped pipe, which has the advantages of simple forming process, low production cost, and good product quality compared with the traditional forming process. In this paper, the finite element software Autoform is used to simulate the hydraulic pressure forming of the special-shaped pipe, study the influence rule of hydraulic loading mode and friction coefficient on the forming results, and determine the reasonable parameters to obtain the ideal numerical simulation results. This may give guidance on the production of the special-shaped pipe by the hydraulic pressure forming.

Key words:hydraulic pressure forming; special-shaped pipe; numerical simulation

(學科編輯:張玉鳳)