循環污染老化法模擬FCC平衡劑金屬年齡分布

劉倩倩,任 飛,朱玉霞

(中國石化石油化工科學研究院,北京 100083)

為了適應加工劣質原料油的要求,催化裂化裝置需要使用抗金屬污染能力強的催化劑。在催化劑的開發過程中,實驗室條件下對工業平衡劑的模擬成為一個關鍵問題。經過多年的研究探索,目前國內外已形成了多種預處理方法,如Albemarle公司的CD法[1],Grace Davison公司的CMI法及CPS法[2],BASF公司的ETM法[3],Chevron公司的MCD模擬方法,Shell公司的CCMU模擬方法等。中國石化石油化工科學研究院(石科院)也建立了循環污染老化的方法[4-5],并從KTI公司引進了一套催化劑循環污染裝置ACE Model D100。該裝置具有5種操作模式:循環污染、水熱老化、氧化還原、循環污染老化、帶年齡分布的循環污染老化。其中,氧化還原法與CPS方法類似,帶年齡分布的循環污染老化法與CD方法類似。模擬催化劑年齡分布的裝置一般具有操作周期長、實驗裝置復雜等缺點[6-7],在實驗室研究時多采用快速污染老化法[8],該方法是國內常用的一種比較簡便的催化劑預處理方法,新鮮催化劑用摻混了環烷酸釩或鎳的溶劑浸漬污染,再經600 ℃焙燒和標準條件下蒸汽老化,此方法雖然與工況有些差距,但在對比不同催化劑時比較有效。

本課題主要利用ACE Model D100的循環污染-氧化還原處理的方法制備實驗室老化劑,并與傳統的快速污染老化法進行對比,研究不同方法制備的老化劑上金屬的分布特點,建立實驗室模擬工業平衡劑的有效方法。

1 實 驗

1.1 試劑及表征

釩污染試驗采用釩質量分數為3.0%的環烷酸釩溶液,鎳污染試驗采用鎳質量分數為3.3%的環烷酸鎳溶液,具有抗金屬組分的新鮮催化裂化催化劑由中國石化催化劑分公司提供。

催化劑的化學組成采用日本理學電機工業株式會社生產的3271E型X射線熒光光譜儀進行測定。催化劑的BET表征在美國Micromeritics公司生產的ASAP2405NV型自動吸附儀上進行,氮氣為吸附質。采用Leica DM4B正置光學顯微鏡進行催化劑顆粒表面分析,鹵素光源,色溫3 200 K,目鏡10X,物鏡20X40X。采用日本JOEL公司生產的JXA-8230型電子探針顯微鏡對催化劑顆粒進行微區分析,樣品干燥處理后真空蒸發噴碳。加速電壓20 kV,電流10 μA,豎斑直徑1 μm。

1.2 污染老化方法

方法一:傳統浸漬污染-100%水蒸氣老化法。以環烷酸釩為釩源,環烷酸鎳為鎳源,煤油為溶劑,按一定比例配制成所需濃度的含釩和鎳的溶液,與新鮮催化裂化催化劑等體積浸漬污染,然后將催化劑于200 ℃下干燥2 h,600 ℃下焙燒4 h。然后,在石科院自主開發的固定床吊籃老化裝置上,采用100%水蒸氣780 ℃老化4 h,該條件下老化劑的微反活性與金屬含量相當的平衡劑接近。

方法二:循環污染-氧化還原處理法。利用ACE-D100裝置的循環污染功能,分批次將金屬污染到催化劑上。它由一個固定流化床反應器組成,分6次加劑,使用配制的含有環烷酸釩和環烷酸鎳的原料油,經過反復的反應-汽提-再生而沉積6個濃度梯度的金屬。當金屬平均污染量達到目標值后,取出催化劑再進行氧化-還原循環處理,處理溫度780 ℃,一個氧化-還原循環的氣氛變化如下:①10 min:體積分數為40%的氮氣+體積分數為60%的水蒸氣;②10 min:體積分數為40%的氧化性氣體+體積分數為60%的水蒸氣;③重復步驟①;④10 min:體積分數為40%的還原性氣體+體積分數為60%的水蒸氣。

循環污染-氧化還原處理法是本實驗室常用的老化預處理方法,根據以往的經驗,循環處理20個周期時催化劑的微反活性與方法一的接近,因此本方法也采用20個周期處理,另外做10個周期進行對比研究。

1.3 評價方法

用WFS-1D型輕油微反裝置評價催化劑的微反活性(MAT),原料油為餾程235~337 ℃的大港直餾柴油,催化劑裝填量為5.0 g,反應溫度為460 ℃,劑油質量比為3.2。

采用KTI公司ACE(Model R+)型固定流化床微反裝置對催化劑的反應性能進行評價,使用密度(20 ℃)為0.910 4 gcm3、殘炭為3.1%的原料油作為評價用原料油,催化劑裝填量為9.0 g,反應溫度為500 ℃,劑油質量比為4.0。

2 結果與討論

2.1 催化劑的性質

含抗金屬組分的新鮮催化裂化催化劑采用CDOS催化劑,由石科院提供,其主要組成見表1,CDOS催化劑在煉油廠使用后的工業平衡劑為ECat,釩質量分數為5 400 μgg,鎳質量分數為5 700 μgg。

表1 CDOS的主要組成 w,%

2.2 不同預處理方法的催化劑性能對比

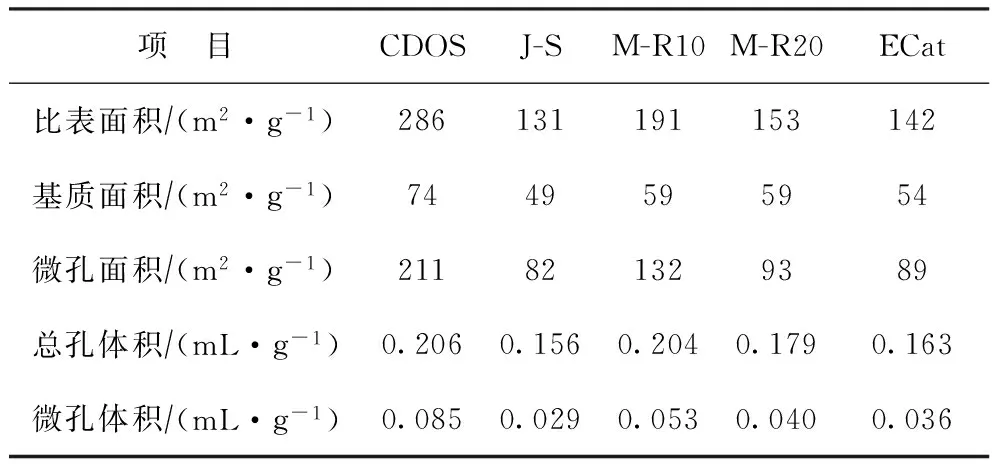

新鮮催化裂化催化劑CDOS通過浸漬污染或循環污染,鎳、釩質量分數均為5 000 μgg,利用老化方法一得到樣品J-S,利用老化方法二氧化-還原處理10、20個周期,分別得到樣品M-R10、M-R20,對新鮮劑CDOS、實驗室3個老化劑及金屬含量相當的工業平衡劑ECat進行BET分析,比表面積和孔體積見表2。由表2可知:老化后樣品的比表面積、孔體積較新鮮劑CDOS下降很多,其中M-R10由于老化時間短,比表面積和孔體積明顯高于其它老化樣品,J-S和M-R20的比表面積、孔體積與ECat的比較接近,其中J-S較ECat略低,M-R20較ECat略高。由此可見,傳統浸漬污染老化的樣品在老化過程中比表面積、孔體積迅速下降,循環污染老化的樣品下降緩慢。

表2 催化劑的比表面積和孔體積

對實驗室3個老化劑及ECat進行微反活性以及ACE評價,結果見表3。由表3可知:樣品J-S和M-R20的微反活性相當,與工業平衡劑ECat也較接近,M-R10由于老化時間短,老化深度低,所以微反活性明顯高于其它樣品,這與BET結果相一致,由此說明氧化還原處理20個周期較為合適;J-S的轉化率、液化氣、汽油收率低于M-R20及ECat,干氣、焦炭收率高于M-R20及ECat,說明當微反活性相當時,傳統浸漬老化方法處理的催化劑性能與工業平衡劑相差較大;M-R20與工業平衡劑較接近,但汽油、液化氣收率略低于ECat,干氣、焦炭收率高于ECat,說明循環污染老化法處理的催化劑產品分布較工業平衡劑略差,但比傳統方法更接近實際水平。

表3 ACE及MAT評價結果

傳統的浸漬污染法耗時短,可以在短時間內污染高含量的金屬,通過控制老化條件,其微反活性可以與金屬含量相當的平衡劑接近,但產品分布與平衡劑差別很大。而循環污染法較之實驗時間長,尤其金屬污染量高時劣勢更明顯,通過控制循環次數也可以使其微反活性與平衡劑相當,而且產品分布與平衡劑接近,可以很好地模擬平衡劑的裂化性能。

2.3 不同預處理方法的催化劑顆粒表面金屬分布對比

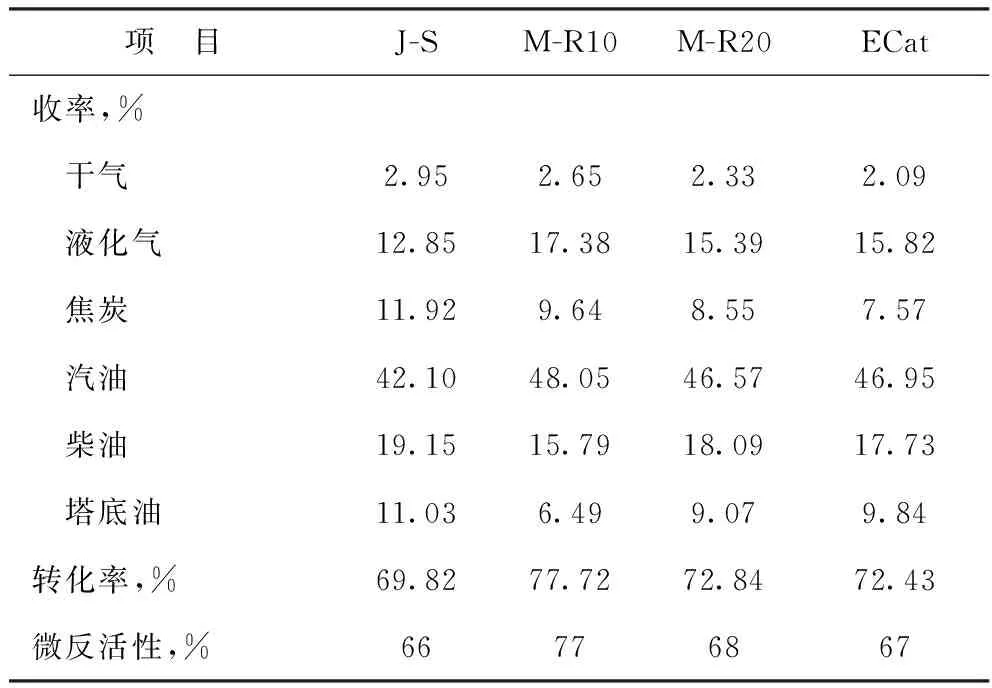

樣品M-R20的裂化性能與平衡劑接近,說明老化劑M-R20的狀態與平衡劑相似,利用光學顯微鏡對樣品J-S和M-R20進行顆粒表面的觀察,結果如圖1所示。由圖1可見:J-S催化劑顆粒存在明顯的深色和淺色區分,深色即為金屬污染量高的顆粒,淺色為金屬污染量低的顆粒;M-R20催化劑顆粒顏色存在遞進的加深,有白色、黃色、褐色、黑色等的梯度分布,這說明催化劑上金屬含量存在梯度的增加,與傳統方法制備的J-S老化劑顏色差別較大。為了進一步了解傳統污染老化法和循環污染老化法哪個更接近工業狀況,利用光學顯微鏡對工業平衡劑ECat進行顆粒表面的觀察,結果如圖1所示。由圖1可見,平衡劑顆粒顏色也存在遞進的加深,不僅有白色和黑色,也有淡黃色和褐色,這與循環污染樣品較接近。

由光學顯微鏡觀察結果可以看出,浸漬污染的催化劑中金屬均勻地沉積在部分催化劑顆粒上,顏色均一,而工業裝置上隨著新鮮劑的不斷加入,平衡劑上的金屬含量呈梯度分布,循環次數多的顆粒顏色較深,反之則較淺,故傳統的浸漬污染方法無法模擬平衡劑上金屬的年齡分布。循環污染的催化劑由于分多次加入,顆粒的循環次數有區別,因此顆粒上的金屬含量會呈梯度分布,光學顯微鏡的分析結果直接證明了此說法,由此可知,循環污染的方法較接近工業平衡劑的情況。

圖1 催化劑顆粒表面的顯微鏡觀察結果

2.4 不同預處理方法的催化劑顆粒體相金屬分布對比

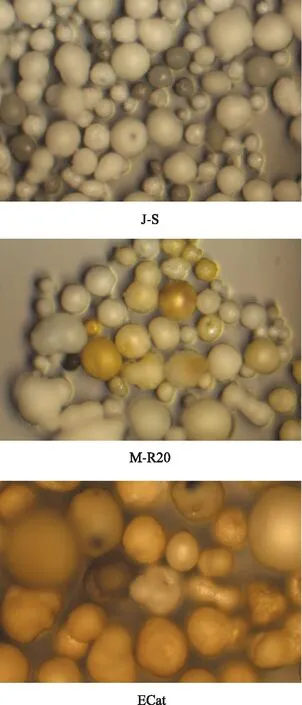

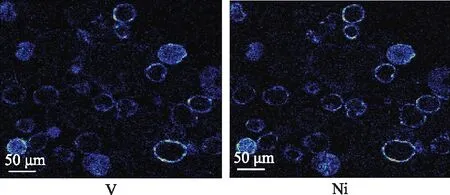

利用電子探針進一步分析不同預處理方法的催化劑顆粒體相的金屬分布特點,浸漬污染樣品J-S顆粒體相元素V和Ni的分布如圖2所示。由圖2可見,浸漬污染的催化劑顆粒內部,鎳和釩呈均勻分布,即鎳和釩都已進入催化劑顆粒內部。

圖2 樣品J-S顆粒體相的釩和鎳分布

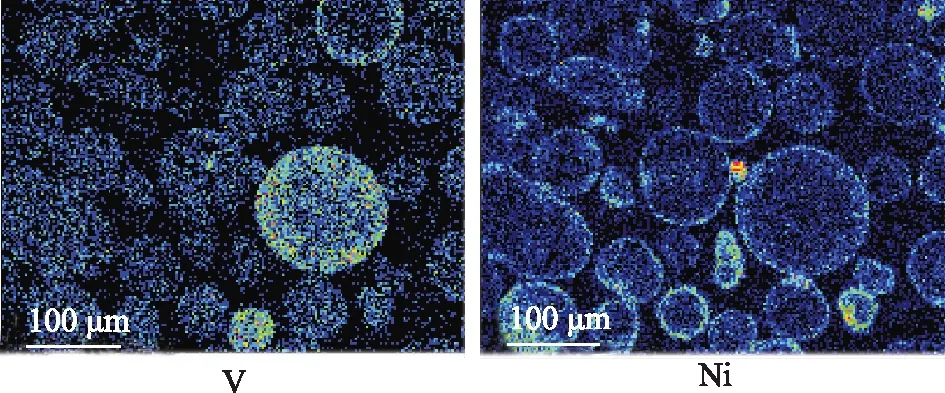

循環污染樣品M-R20顆粒體相元素V和Ni的分布如圖3所示。由圖3可見,循環污染的催化劑顆粒內部,釩和鎳的分布情況呈現多元化特點,有的顆粒上釩和鎳已進入顆粒內部,在顆粒剖面呈均勻分布,有的顆粒上釩和鎳在表面富集,有的顆粒金屬含量高,有的顆粒金屬含量低。這表明循環污染的催化劑上金屬含量存在梯度分布。

圖3 樣品M-R20顆粒體相的釩和鎳分布

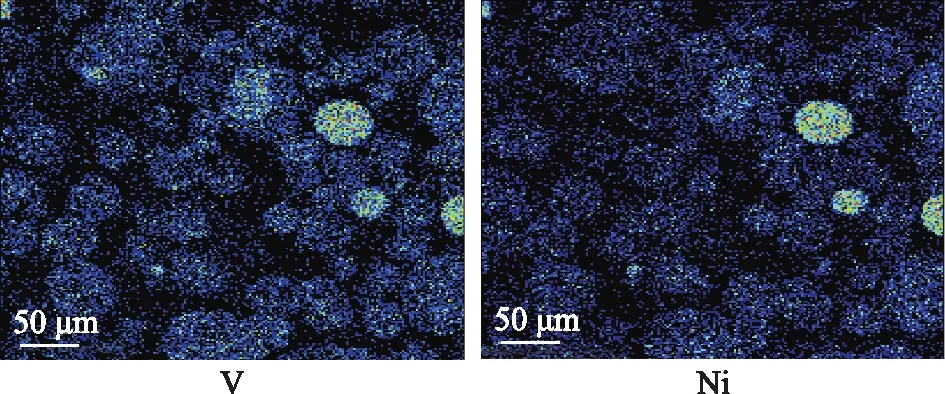

為了進一步對比浸漬污染法和循環污染法哪個更接近工業狀況,利用電子探針對工業平衡劑樣品ECat進行顆粒體相元素V和Ni的分布研究,結果如圖4所示。由圖4可見,平衡劑上的釩和鎳有的進入了顆粒內部,有的只分布在顆粒表面,釩則更多地表現為均勻分布,鎳主要集中在殼層,不同年齡的催化劑顆粒上金屬含量不同,存在一定的梯度分布,這與循環污染的催化劑顆粒更接近。

圖4 平衡劑ECat顆粒體相的釩和鎳分布

由電子探針分析結果可以進一步看出,浸漬污染的催化劑中金屬均勻地分布在催化劑顆粒內部,不存在表面富集的現象,而循環污染的催化劑顆粒存在金屬年齡分布,浸漬污染的催化劑上金屬含量高,且金屬在體相均勻分布,循環污染的催化劑上金屬含量低,在顆粒表面富集,這與工業平衡劑的分布特點十分類似,由此可知,循環污染的方法更接近工業平衡劑的情況。

3 結 論

(1)對比傳統浸漬污染老化與循環污染老化制得樣品的輕油微反及ACE評價結果可知,當微反活性相當時,循環污染老化樣品的產品分布與工業平衡劑樣品接近,明顯好于浸漬污染老化樣品。

(2)通過光學顯微鏡和電子探針觀察浸漬污染、循環污染樣品及平衡劑樣品上金屬的分布情況可知,浸漬污染樣品上的金屬沒有年齡的分布,與平衡劑狀態差別較大,而循環污染的樣品存在金屬含量的梯度分布,與平衡劑樣品較接近。

(3)傳統浸漬污染-水熱老化的方法可以快速模擬平衡劑的微反活性,但無法模擬其產品分布,金屬的分布狀態與平衡劑差別很大。循環污染-氧化還原預處理的方法由于可以模擬金屬的年齡分布,制得的老化劑裂化性能與工業平衡劑較接近,可以更好地評估新鮮催化劑的性質,推薦使用該方法作為實驗室模擬工業平衡劑的有效方法。

[1] 陳俊武.催化裂化工藝與工程[M].2版.北京:中國石化出版社,2005:287-290

[2] ASTM D7206—2006.Standard guide for cyclic deactivation of fluid catalytic cracking catalysts with metals[S].2006.

[3] Lerner B,Deeba M.Improved methods for testing and assessing deactivation from vanadium interaction with fluid catalytic cracking catalyst[M]O’Connor P,Takatsuka T,Woolery G L,Deactivation and Testing of Hydrocarbon-Processing Catalysts.A C S Symposium Series:vol634,296-311

[4] 中國石油化工股份有限公司.一種催化劑循環污染、老化方法:中國,CN1124899C[P].2003-10-22

[5] 馮利,張瑞馳,張芳.催化裂化催化劑實驗室污染老化方法研究[J].現代化工,2007,27(9):49-53

[6] Bendiksen M,Tangstad E,Myrstad T.A comparison of laboratory deactivation methods for FCC catalysts[J].Applied Catalysis A:General,1995,129(1):21-31

[7] 談俊杰,楊軍.催化裂化工業平衡催化劑的實驗室模擬[J].煉油技術與工程,2003,33(11):15-17

[8] 魏曉麗,毛安國,宋寶梅.鎳污染方式對催化劑裂化性能的影響[J].石油煉制與化工,2008,39(6):6-10