β-Si3N4陶瓷復合材料燒結影響因素的分析*

康 浩

(荔浦師范學校 廣西 桂林 546600)

前言

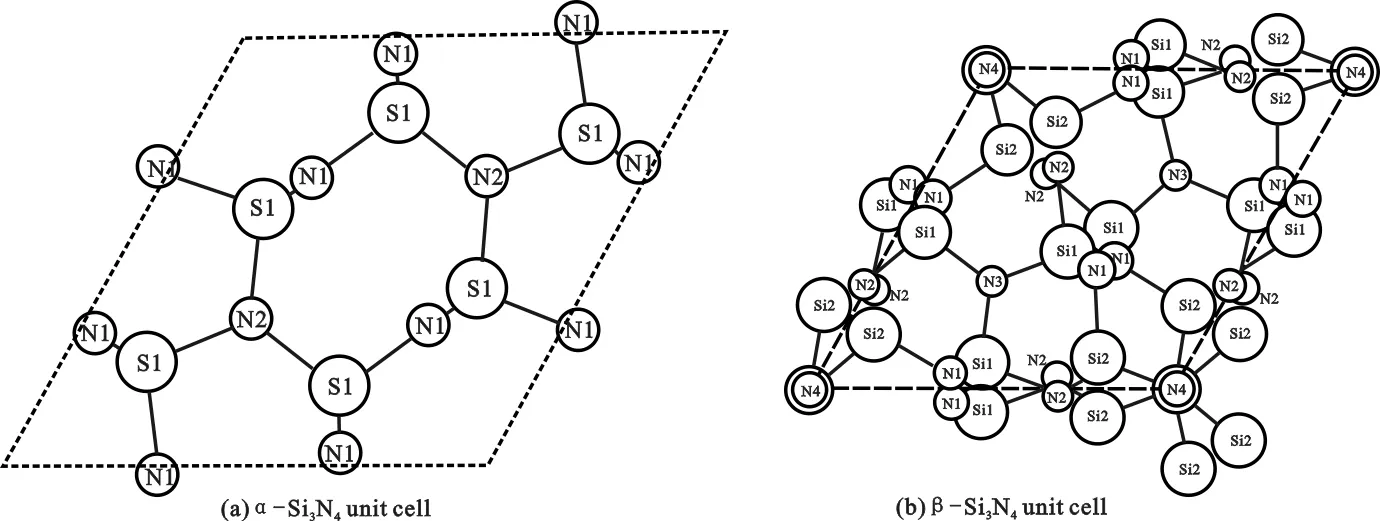

氮化硅屬多晶材料有α-Si3N4、β-Si3N4和 γ-Si3N43種晶型。α-Si3N4為等軸顆粒狀結晶體,這β-Si3N4為針(長柱)狀結晶體,兩種晶型都屬六方晶系,都是[SiN4]四面體共用頂角構成的三維空間網絡,如圖1所示。它們的差別在于[SiN4]四面體層的排列順序上:β相是由幾乎完全對稱的6個[SiN4]四面體組成的六方環層在c軸方向重疊而成(見圖1(a));而α相是由兩層不同,且有形變的非六方環層重疊而成(見圖1(b))。α相結構對稱性低,內部應變比β相大,故自由能比β相高。γ-Si3N4為尖晶石立方結構的晶體[1~2]。

α相和β相除了在結構上有對稱性高低的差別外,并沒有高低溫度之分,β相只不過在溫度上是熱力學穩定的。α-Si3N4在1 400~1 600 ℃加熱,發生重建式相變,轉變為β-Si3N4。這類相變通常是在與溶劑接觸時發生,溶劑使不穩定的、具有較大溶解度的α相溶解,然后析出溶解度低、較穩定的β相。在1 atm、1 900 ℃左右,β-Si3N4進行分解[3]。

Si3N4系共價鍵化合物,當溫度高于1 870 ℃時分解,因此不能由熔體加工而成。又因其自擴散系數很小,致密化所必須的體積擴散及晶界擴散速度也很小,同時其晶界能與粉末表面能的比值比其他離子化合物及金屬大得多,致使燒結驅動力很小,因此燒結困難。另外,在高溫下,氮化硅極易分解氧化。這些因素決定了氮化硅不能單靠固相燒結達到致密化,必須加入少量燒結助劑,在高溫下產生液相,抑制Si3N4分解,通過液相燒結制成致密的材料。燒結氮化硅的工藝一般有:常壓燒結、反應燒結、氣壓燒結、普通熱壓燒結、熱等靜壓燒結等方法。

(a) α-Si3N4 unit cell (b)β-Si3N4 unit cell

反應燒結的反應溫度不易控制,制品的氣孔率高,機械強度與其他燒結方法相比較低;熱壓燒結的生產率低,不僅很難制備形狀復雜的制品,且難以實現大批量生產;氣壓燒結過程中的高氮氣壓力雖然抑制了Si3N4的分解,但是要想實現致密燒結,仍然需要1 800~2 100 ℃高溫條件;熱等靜壓燒結雖然能夠制得純Si3N4陶瓷,但是制造成本太高,且應用領域十分有限。

1 試驗條件與成分設計

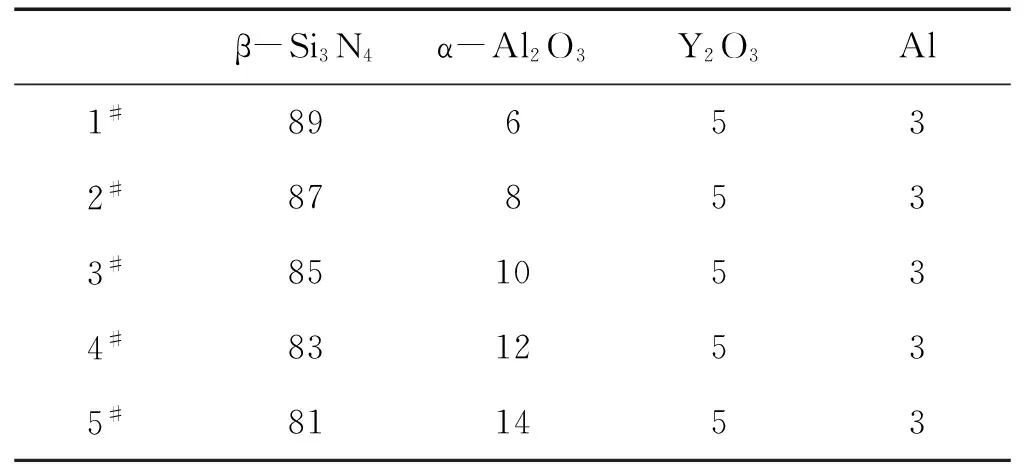

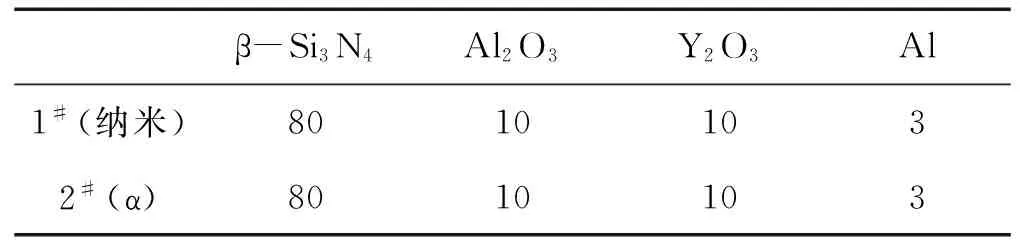

試驗所用原料有氮化硅、α-氧化鋁、氧化釔和金屬Al粉。按表1中的配比進行配料,將50 g混合料置于剛玉罐中,以剛玉球為球磨介質,加入200 mL的酒精,在QM-ISP4-CL行星式齒輪球磨機上球磨4 h,料漿烘干,加入3%的蜂蜜作結合劑,裝入塑料袋內手工混合30 min,再倒入瑪瑙研缽內混合10 min,困料3 h后,冷等靜壓成形為25 mm×25 mm的圓柱試樣,成形壓力為100 MPa,素坯在110 ℃干燥24 h,測量試樣的質量、高度和直徑,然后將干燥后的試樣置于GWDL-1KY高溫管式爐中,于B氧分壓條件1 550 ℃保溫2 h燒成,檢測試樣的常規性能指標,用X射線衍射儀鑒定物相,用電子掃描電鏡結合能譜分析觀察顯微結構。

表1 原料配比1(wt%)

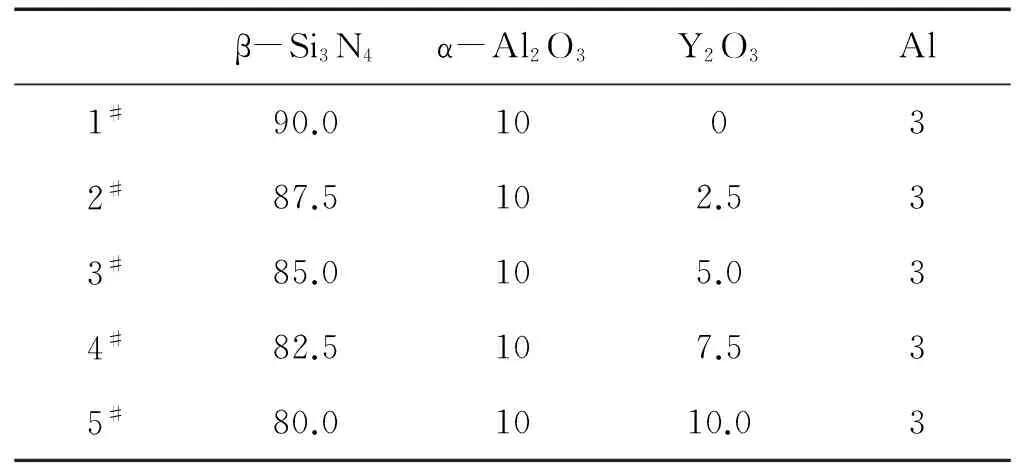

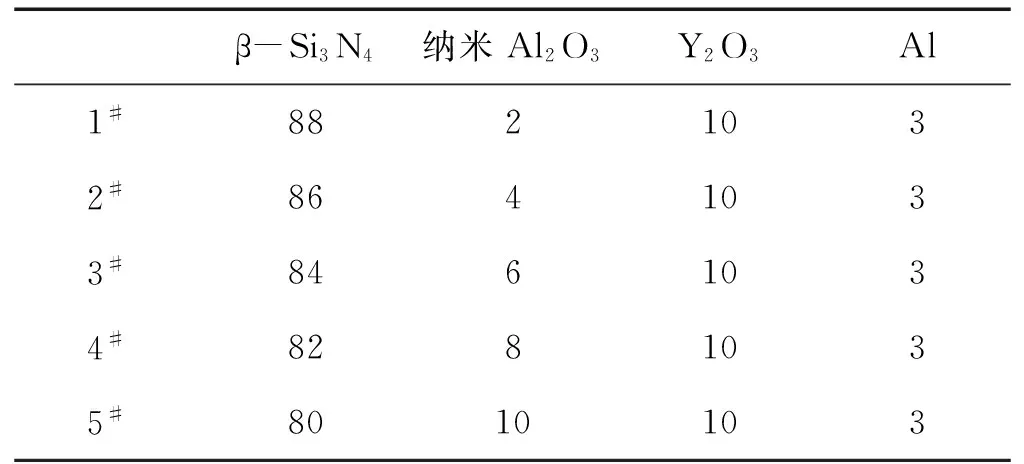

試驗用原料有氮化硅、氧化鋁、氧化釔和金屬Al粉。按表2中的配比進行配料。

表2 原料配比2(wt%)

試驗用原料有氮化硅、α-氧化鋁、納米氧化鋁、氧化釔和金屬鋁粉,納米氧化鋁為實驗室制備,Al2O3>99%。按表3中的配比進行配料,燒成溫度采用1 600 ℃保溫2 h燒成 。

表3 原料配比3(wt%)

試驗用原料有氮化硅、納米氧化鋁、氧化釔和金屬鋁粉。按表4中的配比進行配料。

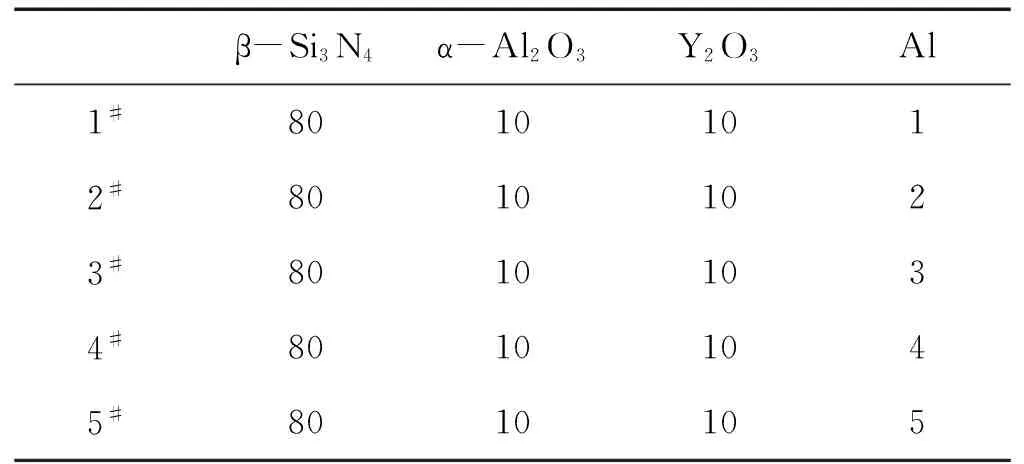

試驗用原料有氮化硅、α-氧化鋁、氧化釔和金屬Al粉,按表5中的配比進行配料,燒成溫度采用1 650 ℃保溫2 h燒成。

表4 原料配比4(wt%)

表5 原料配比5(wt%)

試驗用原料有氮化硅、氧化鋁、氧化釔和金屬鋁粉。按照質量百分數80Si3N4-10Al2O3-10Y2O3-3Al配料,烘干的試樣分別于B氧分壓條件1 550 ℃、1 600 ℃、1 650 ℃,保溫2 h燒成,檢測試樣的常規性能指標,用X射線衍射儀鑒定物相,用電子掃描電鏡結合能譜分析觀察顯微結構。

2 結果與討論

2.1 α-氧化鋁加入量的影響

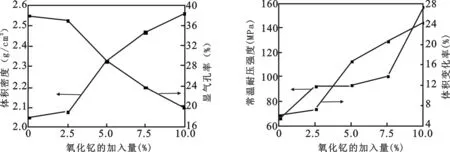

圖2為α-氧化鋁的加入量與試樣性能的關系。由圖2可知:3#試樣的燒結性能最好,即氧化鋁的加入量為10%時,體積密度最大,顯氣孔率最小,常溫耐壓強度最高,體積收縮率最大;當α-氧化鋁的加入量不足或者超過10%時,試樣的性能都不理想。

圖2 α-氧化鋁的加入量與試樣性能的關系

圖3為α-氧化鋁加入量為6%、10%、14%時的SEM圖。由圖3可知,α-氧化鋁的加入量不足10%時,賽隆結合相的生成量不足,結構不致密,氣孔較多,所以試樣未能良好燒結;當α-氧化鋁的加入量超過10%時,試樣燒結情況較加入量不足時更差,由α-氧化鋁加入量為14%時5#試樣的XRD圖譜(見圖4)可知,α-氧化鋁的加入量過多時,氧化鋁與氧化釔反應生成釔鋁石榴石,消耗了試樣中的Y2O3,體系內生成的液相量減少,燒結情況變差,并剩余一部分氧化鋁沒有反應;α-氧化鋁的加入量為10%時,試樣結構致密,燒結性能較好,所以α-氧化鋁的最佳加入量為10%。

圖3 1#、3#、5#試樣的SEM圖

圖4 α-氧化鋁的加入量為w=14%的XRD圖譜

2.2 氧化釔加入量的影響

圖5為氧化釔的加入量與試樣各項性能的關系。由圖5可知,隨著氧化釔加入量的增加,試樣的體積密度增大,顯氣孔率降低,常溫耐壓強度提高,體積收縮率升高。氧化釔的含量越高,試樣的燒結性能越好。

圖6為氧化釔加入量分別為0、5%和10%時的SEM圖。由圖6可知,當氧化釔的加入量為0時,試樣沒有燒結;氧化鋁的加入量為5%時,試樣燒結,但氣孔較多,燒結情況不好;氧化鋁的加入量為10%時,試樣結構比較致密,氣孔較少,試樣的燒結情況比較好。這是由于氧化釔的加入量越多,高溫時體系內產生的液相越多,在表面張力的作用下,將氧化鋁和氮化硅顆粒緊緊地拉在一起,促進固溶反應的進行,同時液相有利于顆粒間的重排和相對滑動,促進燒結。

圖5 氧化釔的加入量與試樣性能的關系

圖6 1#、3#、5#試樣的SEM圖

由以上分析可知,氧化釔的加入量為10%時,能夠滿足實際需要,并且在燒結體系中添加1%的氧化釔,就將增加2%的玻璃相,大幅降低材料的高溫使用性能,且氧化釔價格昂貴,因此選擇氧化釔的加入量為10%。

2.3 氧化鋁的種類及納米氧化鋁加入量對燒結性能及顯微結構的影響

2.3.1 氧化鋁種類的影響

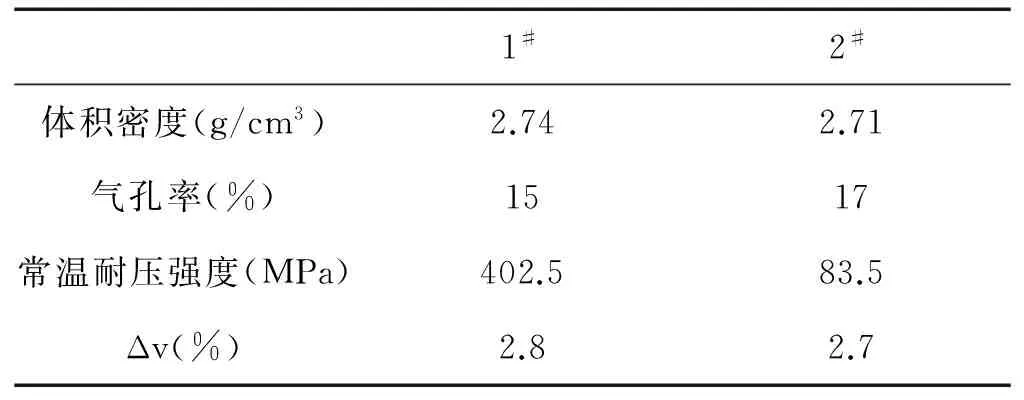

表6為加入納米氧化鋁的1#試樣與加入α-氧化鋁的2#試樣的燒結性能指標。由表6可知,加入納米氧化鋁的1#試樣與加入α-氧化鋁的2#試樣相比,體積密度、顯氣孔率和體積收縮率都有所提高,但是提高幅度不大,而常溫耐壓強度則發生了的成倍變化,可見納米氧化鋁對試樣的常溫耐壓強度的影響非常大。

表6 1#、2#試樣的性能指標

圖7為1#、2#試樣的SEM圖,1#試樣中加入的是納米氧化鋁,2#試樣加入的是α-氧化鋁。由圖7可知,1#試樣與2#試樣相比,晶粒更加細化,氣孔明顯減少,結構更加致密,在連續致密的深色區域中,不均勻地分散著灰白色物質,由于拋光表面沒有熱腐蝕,所以兩種形態的物質都看不出明顯的晶界;而加入α-氧化鋁的2#試樣,氣孔較多,孔徑和晶粒較大,晶體發育比較完整,晶界也比較明顯。

圖7 1#、2#試樣的SEM圖

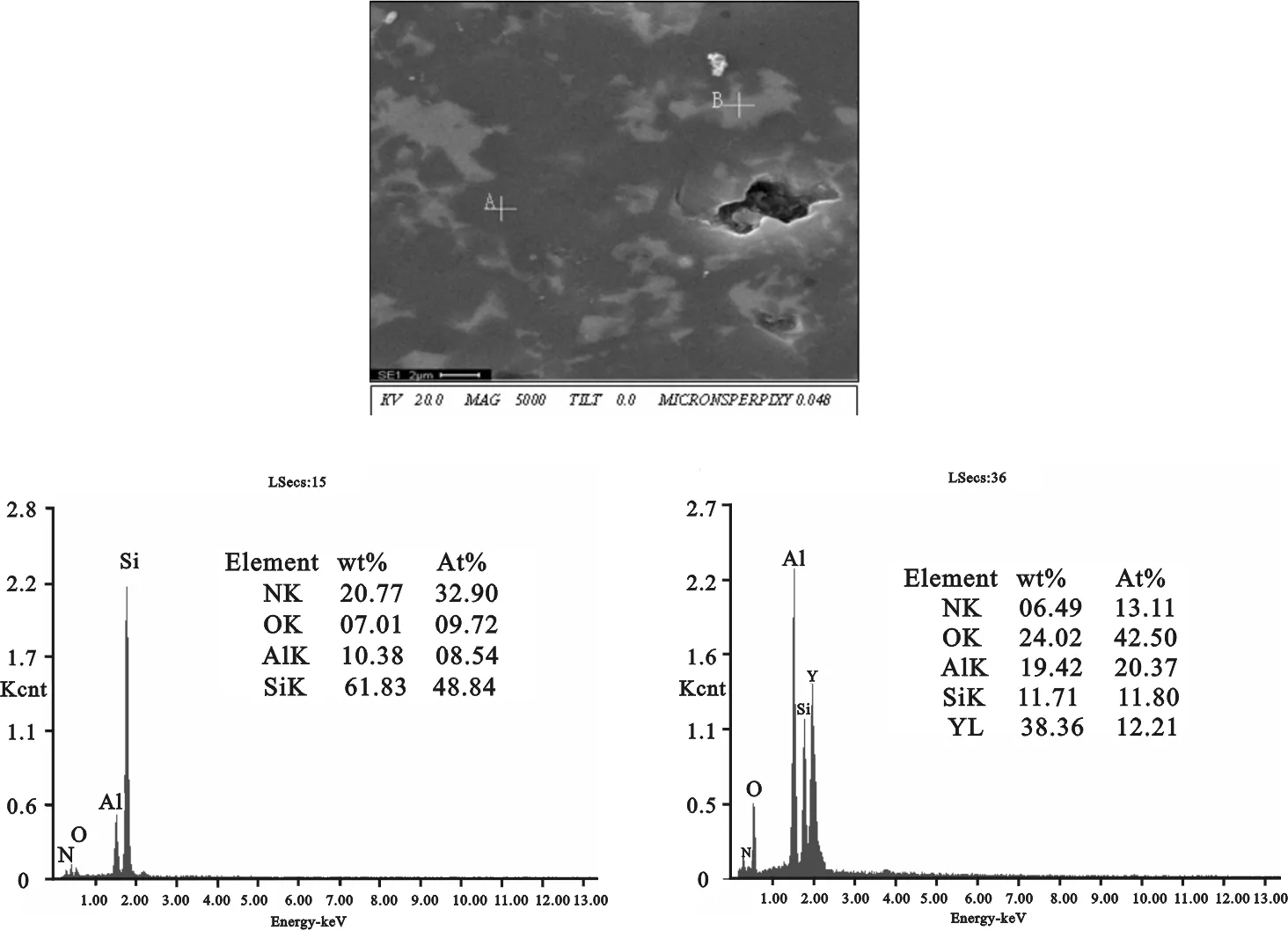

圖8為加入納米氧化鋁的1#試樣的EDAX圖譜。由圖8可知,加入納米氧化鋁的試樣在燒成后,結構非常致密,深色區域為Si5AlON7,而不均勻分布的淺灰色物質為固溶了氧化釔的賽隆。在這種賽隆中氧化鋁的含量較高,兩種賽隆交錯形成了不連續的網狀結構,正是這種結構的形成,使得試樣的常溫耐壓強度成倍地增長。

A點 B點圖8 1#試樣A點、B點的EDAX圖譜

當加入納米級氧化鋁后,由于其晶粒活性很高,提高了體系的反應活性,促進了試樣的致密燒結過程,從而形成了這種交錯的網狀結構,大幅提高了試樣常溫耐壓強度,改善了材料的燒結性能。

2.3.2 納米氧化鋁加入量的影響

圖9為納米氧化鋁的加入量與試樣性能的關系。由圖9可知,隨著納米氧化鋁加入量的增多,試樣的體積密度變大,顯氣孔率降低,當納米氧化鋁的加入量為6%時,體積密度達到了2.71 g/cm3,顯氣孔率為16%,而當加入量繼續增加時,試樣的體積密度和顯氣孔率變化的幅度變小;體積收縮率先是增加,在含量為6%時達到了最大值,而后降低;而試樣的常溫耐壓強度則隨著納米氧化鋁含量的增加越來越大。

圖9 納米氧化鋁的加入量與試樣性能的關系

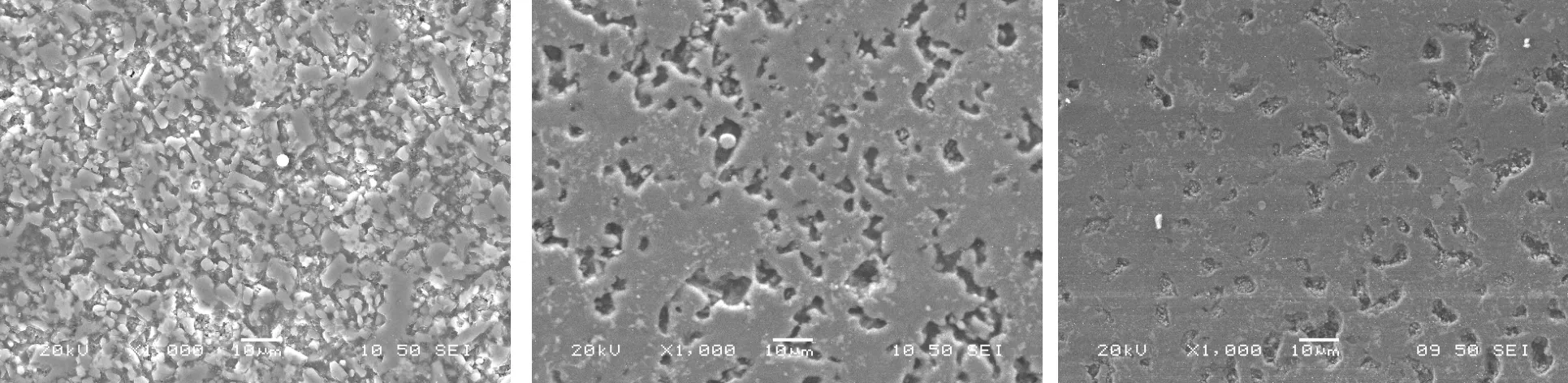

圖10為納米氧化鋁加入量分別為2%、6%、10%時的SEM圖片。從圖10可以看出,隨著納米氧化鋁加入量的增加,結構明顯變得致密,這說明燒結程度越來越好。1#試樣晶體顆粒相互不連接,氮化硅晶體的條柱狀形貌未發生改變,所以試樣基本未燒結,這主要是由于納米氧化鋁的加入量不足,不能生成足夠數量的賽隆相將氮化硅結合起來;3#試樣結構較1#試樣有所好轉,實現了部分燒結,致密燒結部分能夠看出深色區域氮化硅被淺色賽隆相結合起來,但仍存在較多氣孔,未達到完全燒結;5#試樣較3#試樣燒結程度提高很多,氣孔明顯減少,結構較為致密,常溫耐壓強度達到了470 MPa。這是由于隨著納米氧化鋁的加入量增多,較高活性的納米級氧化鋁容易與氮化硅固溶,形成足夠的賽隆相將氮化硅結合起來,試樣的燒結情況良好。

圖10 1#、3#、5#試樣的SEM圖譜

2.4 金屬鋁粉的加入量對材料燒結性能和顯微結構的影響

圖11為金屬Al粉加入量與試樣性能的關系。由圖11可知,2#試樣的燒結性能最好,即當金屬Al粉的加入量為2%時,試樣體積密度最大,顯氣孔率最低,常溫耐壓強度最高,體積變化率最小;當金屬Al粉的加入量不足或者超過2%時,試樣的燒結性能都有所降低。

圖11 鋁粉加入量與試樣性能的關系

圖12為金屬Al粉加入量為2%時的SEM圖譜。由圖12可知,試樣的氣孔非常少,結構非常致密,因此體積密度最大,為3.14 g/cm3,顯氣孔率最小,僅為0.7%,常溫耐壓強度最大,達到了470 MPa。當金屬Al粉加入量較少時,1#試樣由于Al氧化時產生的新生的高活性氧化鋁數量不足,難以實現燒結;而當金屬Al加入量較多時,由于金屬Al的氧化膨脹效應較大,會使得顆粒相互推開,難以實現致密燒結,因此,當加入量超過2%時,出現體積密度降低,氣孔率升高,強度降低的趨勢。圖12中深色區域為氮化硅和不含釔的賽隆,由于試樣拋光表面沒有熱腐蝕,所以分不清二者的晶界;淺色物質為含釔的賽隆,且兩種賽隆形成了交錯的網絡結構,因此試樣的常溫耐壓強度最大。

圖12 金屬Al粉加入量為2%的SEM圖譜

由以上分析可知,1 650 ℃燒結時,當金屬Al粉的加入量為2%時,試樣實現了致密燒結。

2.5 溫度對材料燒結性能和顯微結構的影響

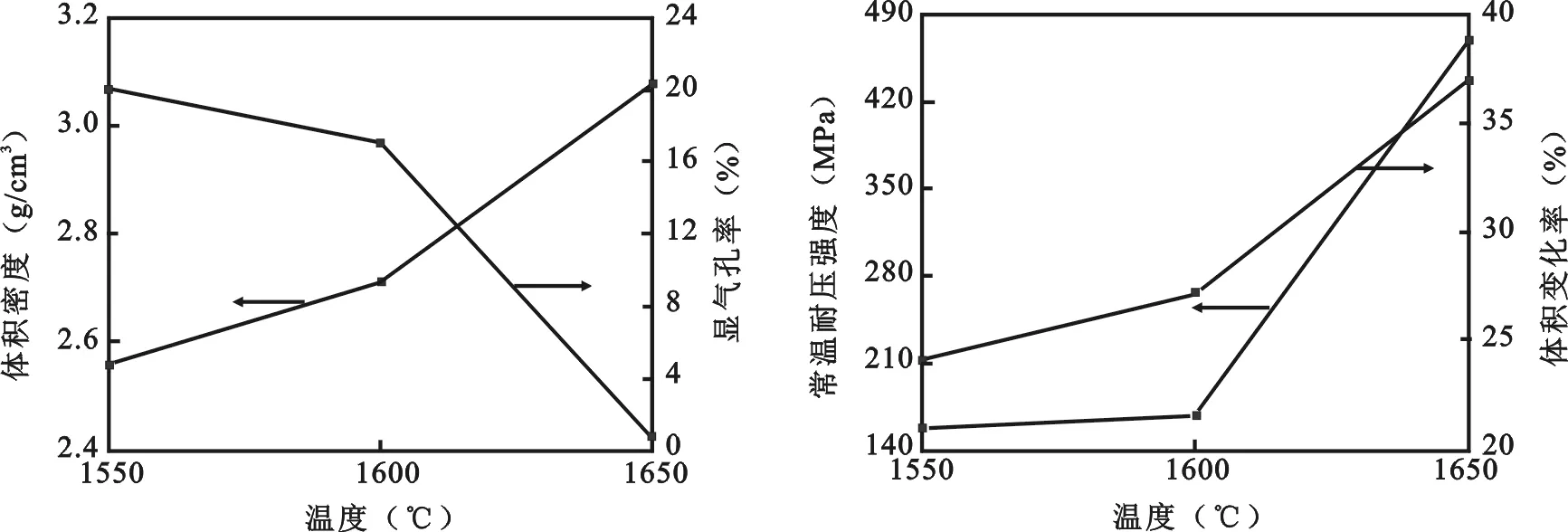

圖13為溫度與試樣燒結性能的關系。由圖13可知,隨著溫度的升高,試樣的體積密度變大,顯氣孔率減小,常溫耐壓強度增加,當燒成溫度達到1 650 ℃時,試樣的體積密度達到了常壓燒結氮化硅理論密度的94%,常溫耐壓強度達到了470 MPa。

圖13 溫度與試樣性能的關系

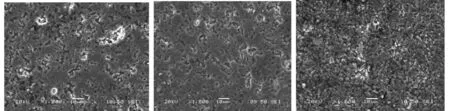

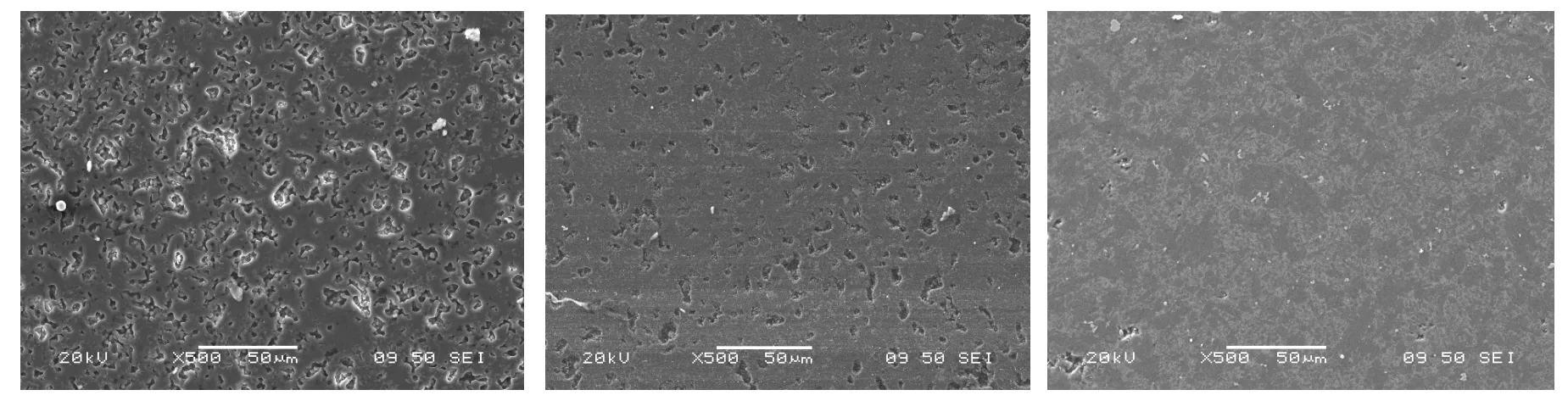

圖14 1 550 ℃、1 600 ℃、1 650 ℃下燒成試樣的SEM圖譜

圖14為分別在1 550 ℃、1 600 ℃、1 650 ℃下燒成試樣的SEM圖。由圖14可知,隨著溫度的升高,燒成試樣的氣孔明顯減少,但孔徑變大。

由熱力學計算可知,在燒成溫度下,氮化硅發生氧化反應,生成的二氧化硅,進一步與氧化釔以及雜質形成液相,隨著溫度的升高,液相量增多,粘度減小。

已知Stokes-Einstein方程[4]:

其中:D——氧的擴散系數;

K——玻耳茲曼常數;

T——絕對溫度;

η——液相粘度;

r——氧氣的分子半徑。

隨著溫度的升高,液相的粘度減小,根據Stokes-Einstein方程可知,氧氣在液相中的擴散系數變大,使得擴散變得容易,致使氮化硅的氧化加劇,生成的氮氣壓強增大,所以孔徑變大;同時,由于液相量的增多,燒成試樣的結構更加致密,體積密度增加,常溫耐壓強度變大。

3 結論

1)1 550 ℃保溫2 h的燒結試驗結果表明:氧化鋁的最佳加入量為10%。

2)氧化釔是一種非常有效的燒結助劑,隨著氧化釔加入量的增加,試樣的燒結性能越來越好。

3)加入納米氧化鋁的試樣與加入α-氧化鋁的試樣相比,燒結性能大大改善,體積密度、顯氣孔率和體積收縮率的變化不明顯,而常溫耐壓強度發生了的成倍變化,可見納米氧化鋁對試樣的常溫耐壓強度的貢獻非常大。

4)納米氧化鋁加入量越多,試樣的常溫耐壓強度越高;當加入量達到6%時,試樣的體積密度最大、顯氣孔率最小,但當加入量繼續增加時,其性能沒有顯著提高。

5)1 600 ℃保溫2 h的燒結實驗結果表明:金屬Al粉的最佳加入量為2%。

6)不同溫度的燒結試驗結果表明:溫度越高,試樣的性能越好,當燒結溫度為1 650 ℃時,體積密度達到了3.14 g/cm3,顯氣孔率僅僅為0.7%,常溫耐壓強度達到了470 MPa,此時,試樣實現了致密燒結。

1 Jiang J Z,Stahl K,Beng R W,et al.Structural characterization of cubic silicon nitride[J].Eurouphsys,Lett,2000,51(1):62~67

2 Jiang J Z,Kragh F,Frost D J,et al.Hardness and thermal stability of cubic silicon nitride[J].Physics Cordons,Metter,2001,22(13):25~32

3 李世普.特種陶瓷工藝學[M].武漢:武漢大學工業出版社,1997

4 涂軍波.硅(鋁)-剛玉-氮化硅材料的研究與應用[D].北京:北京科技大學,2004