膠帶輸送機配永磁電動機節電研究及應用

何水金

前言

科學技術的進步,變頻技術的發展,筆者發現,在井下使用的膠帶輸送機上,使用智能永磁直驅同步電動機作為驅動模式,能夠有效降低電動機無功消耗,節約電能,提高膠帶輸送機的效能[1]。而傳統異步電動機+液力偶合器+減速器綜合設施作為驅動模式,高耗能,低效率,因此,改造永磁電動機的驅動模式成為節能重點。筆者通過案例對此展開深入研究。

1 煤礦案例

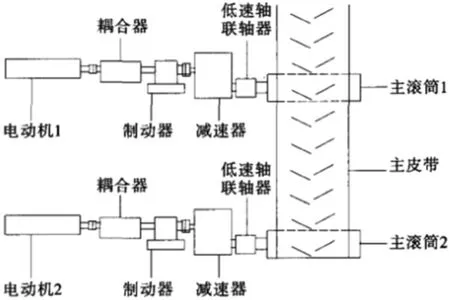

某煤礦企業井下一部主運強力膠帶輸送機安裝于建井初期,負擔井下原煤運輸任務。該膠帶輸送機是井下煤礦運輸的主要機械設備,運行質量直接影響著井下煤礦的運輸與生產。膠帶輸送機運輸長度491m,運輸傾角13°,帶寬1m,運輸能力1000t/h,運行速度為3m/s,由異步電動機+液力偶合器+減速器作為輸送機傳動設施,具體如圖1所示。輸送機所用的傳動模式在當初是最為先進的技術,但是,多年的發展,各種新技術不斷出現,傳統的傳動裝置已經難以滿足煤礦運輸的需求。并且,輸送機在長期高速運行下,因經常受到沖擊,電動機老化,減速器損傷嚴重,偶合器傳動效率降低,當前,此臺強力膠帶輸送機已經成為低效能、高消耗的運輸產品,并且,故障率高,運輸設備結構復雜,檢修維護時間長,嚴重影響井下運輸工作,為煤礦開采帶來巨大成本損失。針對此現象,永磁電動機的節能研究成為煤礦企業的重點,而節能設備的應用也迫在眉睫。

2 膠帶輸送機配永磁電動機節電研究

2.1 異步電動機應用

在膠帶輸送機運行中,異步電動機的應用主要存在以下問題:①異步電動機作為輸送機的驅動裝置,需要偶合器、制動器、減速器等作為輔助設備,設備復雜,增大了檢修難度,增大了成本投入;②在煤礦開采過程中,綜合開采、綜合掘進技術的應用,礦井產能增強,異步電動機驅動下的輸送機效率較低,難以及時將開采原煤及時運輸出去;③液力偶合器、減速器等的應用中,常出現軸承損壞、液體滲漏等故障,影響了輸送機的運行,維護工作量較大;④當膠帶輸送機重啟時,異步電動機會產生較大電流,對電動機帶來較大沖擊力,電動機壽命降低,并且,常發生膠帶拉裂損壞現象,增強了原煤運輸成本[2]。對此,節能高效性驅動設施的改造勢在必行。

圖1 輸送機現有驅動系統示意圖

2.2 膠帶輸送機配永磁電動機節電方法

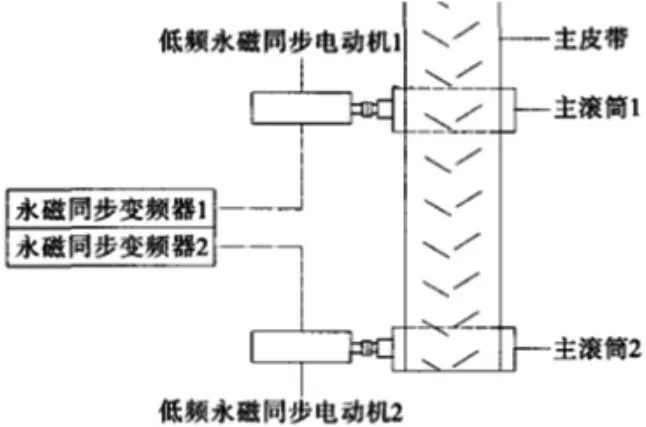

通過自身多年工作經驗,最終決定,選擇永磁直驅變頻調速裝置代替傳統驅動裝置,裝置系統由圖2所示,以此提高電動機壽命與輸送機效能,節約電能。永磁直驅變頻調速設置是一款新型驅動裝置,裝置主要由安全型變頻器,稀土低頻永磁同步電動機、膠帶輸送機滾筒組成[3]。驅動裝置的核心為永磁同步電動機,永磁同步電動機的應用,電動機初始電流不再是大電流,而是由零開始隨著輸送機原料的多少逐步提升,有效保護了電動機,節約了電能,解決了傳統電動機效率低、高耗能的缺陷。在膠帶輸送機中,永磁直驅變頻調速設置的應用,有效發揮了永磁同步電動機的特點,高效發揮了變頻器的調速功能,減速器與液力偶合器直接被取代,節約了成本,避免了電能在系統運行中不必要的消耗,實現了對膠帶輸送機的同步變頻驅動[4]。

圖2 永磁同步電動機直驅變頻驅動裝置

3 永磁電動機直驅調速裝置的應用效果

近兩年,為節約電能,提高輸送機運輸效率,利用永磁直驅變頻器調速裝置代替了傳統的異步電動機,在新節能裝置應用后,相比與傳統驅動裝置,永磁電動機壽命長,效率高,提高了煤礦原煤運輸量,為企業帶來了較高的經濟效益。

3.1 節電裝置為膠帶輸送機機頭節省了較大空間

永磁直驅變頻裝置主要由變頻器與永磁同步電機構成,而輸送機過去所用驅動裝置則是由異步電動機、液力偶合器、制動機、減速器等構成,兩相對比可知,新型驅動器設備較少,驅動系統較為簡便。新型裝置的應用,現驅動系統總寬度較原先的驅動系統減少約20cm,總長度較原先驅動系統減少約150cm,空間的增大,為膠帶輸送機的安裝帶來了較大便利。此時,可適當增大輸送機的帶寬,提高一次運輸原煤的量,增大了運輸效率,以此在相同電能消耗下運輸更多原煤,提高永磁電動機對電能的節約。

3.2 膠帶輸送機啟動更加平穩

無論是在靜止狀態,或者在運行狀態下,輸送機的膠帶上都儲存有較大勢能,給膠帶帶來傷害,影響了膠帶壽命,增大了電能消耗。為此,選擇軟啟動方式,將膠帶內部存儲能量釋放出來,減小膠帶啟動時產生的張力,減小電能消耗。

變頻器會根據負載變化而變化,隨時調整輸出頻率,變頻器的應用,當膠帶輸送機啟動時,永磁電動機電流可以由零開始緩慢啟動,沒有機械沖擊,提高了永磁電動機的使用壽命,避免了異步電動機初啟動時較大電流對電動機以及其他設備的危害,有效節約了電能。在膠帶輸送機中,永磁直驅變頻調速裝置的應用,實現了輸送機的平穩運行,減小了機械沖擊,降低了電流的消耗,有效節約電能。并且,沖擊減小,意味著輸送機對膠帶的要求降低,大大節約了煤礦運輸成本。

3.3 杜絕了高耗能現象

永磁直驅變頻裝置的應用,有效節約了電動機對電能的消耗,降低了成本投入。因為變頻裝置內部安裝有多機軟件,能夠通過輸送機各項參數變化智能切換功能,有效平衡功率,有效保護了電動機的安全。在膠帶輸送機運行時,若功率較小,可單機運行或多機冗余切換不運行,多機備用下,若一處出現故障,能夠有效保障輸送機繼續運行。并且,變頻裝置的應用,當輸送機上物料較少時,輸送機運速下降,空載情況下,輸送機自動停止,有效節約了電能,杜絕了高消耗、低效能現象。據相關人員統計,變頻裝置的應用,在閉環速度的控制下,輸送機節約電能是原來輸送機的10~60%之間,可見,新驅動系統的應用,大大節約了電能消耗。并且,新型裝置的應用,電動機不再長期處于高速運行狀態,有效提高了永磁電動機的壽命。

4 總結

通過煤礦實例,對新型驅動裝置與傳統驅動裝置進行對比,展現了永磁直驅變頻調速裝置的優勢。通過實際應用,可以發現,永磁電動機的節能系統應用,節電裝置為膠帶輸送機機頭節省了較大空間,膠帶輸送機啟動更加平穩,杜絕了高耗能現象,有效節約了電能,提高了輸送機運輸效率,延長了輸送機的膠帶、永磁電動機等的壽命,提高了企業經濟效益,可見,新型節能系統具有較高的應用價值,值得推廣應用。

[1]王勇,張君勇,楊海鵬,等.膠帶輸送機配備永磁電動機的節電研究及應用[J].能源技術與管理,2017,42(1):170~172.

[2]楊志強.稀土永磁電機技術及應用探討[J].化工管理,2014(5):123~124.

[3]李生祥.起重機用永磁同步電機的設計與研究[D].沈陽工業大學,2016:141.

[4]于治華,劉維東,羅楊.油田抽油機用永磁同步電動機高效運行研究[J].石油石化節能,2014,35(1):7~9.