HTRI軟件在LNG管殼式換熱器設計中的應用

楊少越,俞一帆,孫淑飛,崔殿樂

(中國空分工程有限公司,浙江 杭州 310051)

1 概 述

管殼式換熱器因其結構穩(wěn)定、制造方便、生產(chǎn)成本低、操作彈性大、技術成熟、清洗方便、選材范圍廣等優(yōu)點,成為了最為常用的熱交換設備之一,在LNG領域中也有著廣泛的應用。管殼式換熱器有多種結構,不同的工藝、環(huán)境、場地條件下選用的換熱器型式有著較大的差別,要使換熱器能在給定的實際條件下很好的運行,必須在熟悉和掌握換熱器的結構及其工作特點的基礎上,根據(jù)所給定的具體生產(chǎn)工藝條件對換熱器進行合理的選型[1]。

HTRI軟件是一款常用的管殼式換熱器設計軟件。它采用了世界先進的工藝熱傳遞及換熱器技術。其中的Xist模塊采用完全增量法將換熱器沿著管長方向劃分為若干小的單元,根據(jù)每個單元對應的溫度、壓力及流動形態(tài)的改變,選用相應的物性數(shù)據(jù)以及傳熱校正系數(shù),并以此為根據(jù)進行整個換熱器傳熱及流動性能的核算[2]。

本文將根據(jù)給定的工藝條件,利用HTRI軟件進行選型和結構設計,并簡要分析設計中碰到的問題。

2 工藝要求

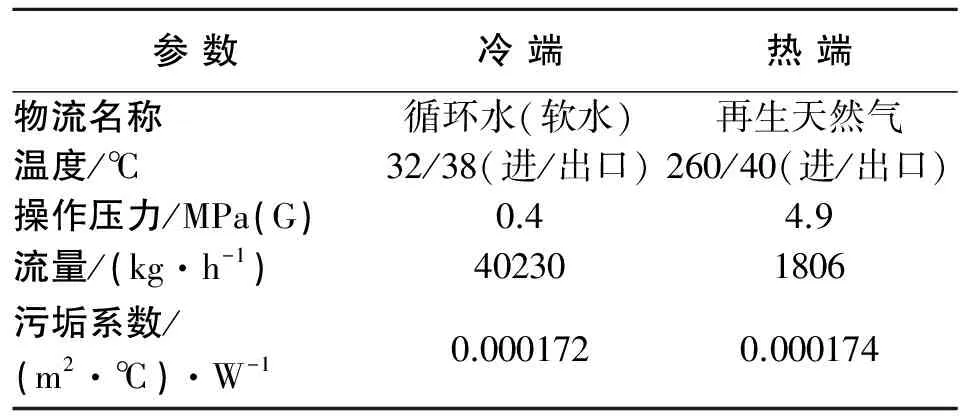

某LNG項目中的干燥再生冷卻器,其工藝條件見表1。

3 換熱器結構選型的原則

3.1 換熱器的常用類別

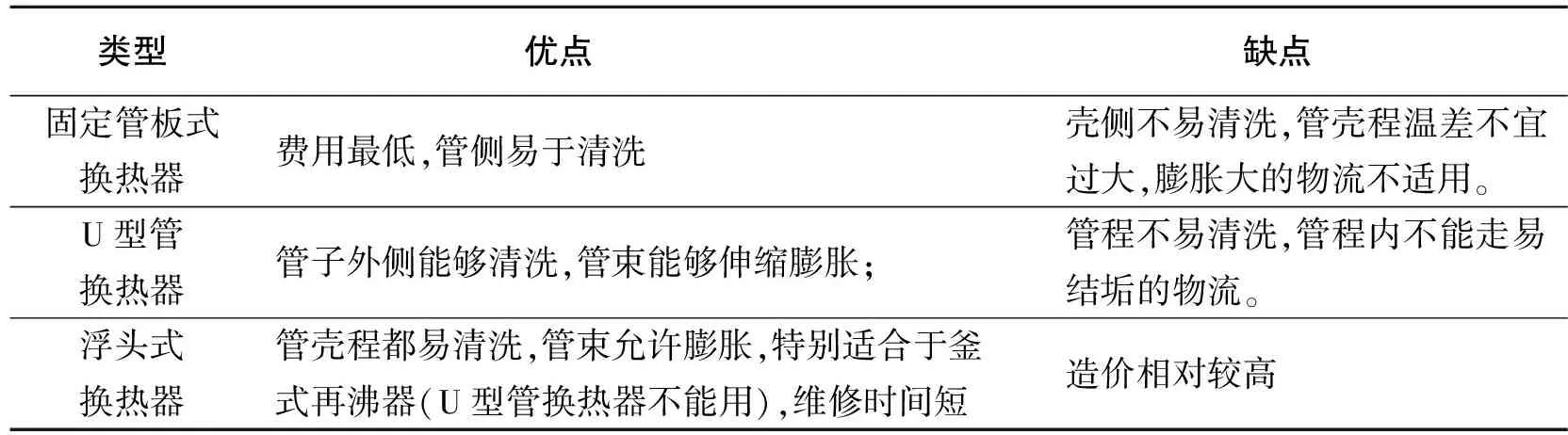

管殼式換熱器常用的型式有固定管板式換熱器、U型管式換熱器、浮頭式換熱器等,這三種換熱器各自的優(yōu)缺點見表2。

表1 換熱器設計參數(shù)

注:循環(huán)水是已經(jīng)經(jīng)過處理的軟化水,再生天然氣也已經(jīng)經(jīng)過脫酸和干燥處理。

表2 三種常用的管殼式換熱器優(yōu)缺點對比

3.2 管殼程的確定

管程和殼程的確定往往從流體介質(zhì)的腐蝕性、毒性、溫度、壓力以及結垢情況等方面加以考慮,應按下列原則處理:

1. 一般容易腐蝕的介質(zhì)選擇走管程,這樣可以降低對殼程材質(zhì)的要求;

2. 有毒的介質(zhì)走管程,以減少泄漏的機會;

3. 當介質(zhì)的溫度或壓力很高,以致必須增加金屬厚度,或碳鋼改為合金鋼時,溫度或壓力高的走管程,這樣可以降低對殼程材質(zhì)的要求。

4. 容易結垢的介質(zhì)走管程,管程便于清洗污垢。

3.3 關于壓降

介質(zhì)流速較大時,換熱效果會更好,能減少設備的投資,但是壓降也較大,運行費用相對會增高。小壓降則正好與此相反。另外,流速較小會使換熱器更容易結垢,不利于換熱器的長期運行。所以,要在設備投資與運營投資之間須進行經(jīng)濟性分析。一般液體在殼程的壓降為0.5~0.7 bar(注:1 bar=0.1 MPa),對于粘度大的流體允許壓降要高點;氣體一般允許的壓降為0.05~0.2 bar,典型一些的都取為0.1 bar,具體視工況而定。

3.4 換熱管的選擇與排布

一般來說換熱管的管徑越小換熱器越緊湊,造價也就越低。但小的管徑會導致大的壓降,特別是對渾濁、粘稠的液體來說容易引起結垢。因此,在設計換熱器時,首先選用19 mm管徑來保證滿足允許壓降[3]。當設計易結垢的流體換熱時,可選用25 mm及以上的管徑,這樣更方便清洗。

管子排布有四種方式:三角形、轉(zhuǎn)角三角形、正方形、轉(zhuǎn)角正方形。三角形布管的傳熱系數(shù)要比正方形布管的傳熱系數(shù)大,但是三角形不便于機械清洗,轉(zhuǎn)角正方形比正方形的殼程傳熱系數(shù)高。對于管殼式換熱器,通過改變換熱管自身的表面形狀、尺寸、性質(zhì)來強化傳熱過程,是提高換熱器效率的一個重要途徑。

當熱交換器的換熱面積較大而換熱管又不能太長時,管板上就得排列較多的管子。為了提高流體在管內(nèi)的流速,通常在管箱內(nèi)設置分程隔板,將其分為若干個流程。

3.5 折流板的確定

對于單弓形圓缺型折流板,開口高度宜設置為直徑的10%~45%,通常選取20%~30%比較合理。對于雙弓形折流板,建議開口高度為直徑的15%~ 25%。

折流板間距影響到殼程流體的流速和流動狀態(tài),從而對傳熱速率產(chǎn)生一定的影響。最小的折流板間距為殼體直徑的1/5且不小于50 mm。建議的最大折流板間距為殼體直徑的1/2。并且折流板的間距最好使殼程的流通面積與缺圓部位的流通面積相等,這樣可避免在介質(zhì)通過缺圓的前后,由于流通面積的擴大與收縮而造成無謂的壓力損失。

4 利用HTRI進行管殼式換熱器設計

HTRI軟件有三種計算模式:

1. 設計計算(DESIGN)模式:根據(jù)給定的工藝條件,設計計算滿足工藝和用戶要求的限制條件并且在殼體直徑為最小的前提下,所需要串聯(lián)或并聯(lián)的換熱器臺數(shù)。

2. 校核(RATING)模式:已知熱負荷的換熱器校核計算模式。在給定工藝數(shù)據(jù)的條件下,軟件根據(jù)用戶給定的基本幾何參數(shù),計算總傳熱系數(shù)、熱負荷預期值和壓降預期值。該模式下必須輸入的數(shù)據(jù)除了包括設計模式中的基本幾何參數(shù)外,還包括殼體的直徑、折流板間距、管程數(shù)等,既可以由用戶輸入數(shù)據(jù),也可以省略由軟件計算得出。

3. 模擬計算(SIMULATION)模式:即未知熱負荷的換熱器校核計算模式。

從表1中提供的工藝溫度可知,換熱器冷熱流體的極端溫差較大,固定管板式換熱器首先被排除,考慮到經(jīng)濟因素,且軟水和再生天然氣都是比較清潔的流體,所以選擇U型管換熱器最為合適,本例中選用BEU型換熱器。由于兩種介質(zhì)均無毒,且腐蝕性和污垢系數(shù)也都較小,所以在管殼程安排時主要考慮溫度和壓力的因素,由于再生氣進口溫度以及壓力都比較高,宜走管程,循環(huán)水走殼程。因為不需考慮清洗,換熱管管徑選用19 mm,管間距25 mm,并采用三角形排列,以便獲得更大的傳熱系數(shù)。折流板選用單弓形圓缺型,開口高度和間距根據(jù)計算情況進行調(diào)整。

確定了以上原則后,用HTRI軟件進行計算。先采用設計(DESIGN)模式進行初步計算,物性數(shù)據(jù)從HYSYS中導入,設置熱流體走管程,并輸入污垢系數(shù)、TEMA類型、管子外徑、間距和壁厚,其余參數(shù)默認,點擊運行后得到如下警告:

The inlet baffle spacing is less than the recomm-ended minimum spacing. Check the design. This con- dition may lead to problems when the exchanger is built. (進口處的折流板間距小于建議的最小折流板間距,重新檢查設計,這種情況在制造換熱器時會出現(xiàn)問題。)

這條警告不能忽略,由于程序自動給定的間距偏小,可以通過調(diào)整折流板間距解決。

WARNING-Shell entrance velocity exceeds critical velocity, indicating a probability of fluid elastic instability and flow-induced vibration damage. If present, fluid elastic instability can lead to large amplitude vibration and tube damage. (殼體的入口速度超過臨界速度,表明了流體彈性不穩(wěn)定和流動引起的振動損壞的可能性。如果存在,則流體彈性不穩(wěn)定會導致大幅振動和換熱管的損傷。)

這條警告也是不可忽略的,其原因是由于程序給定的殼程進口管徑偏小,可以通過改變殼體類型或者增大殼體進口管管徑來解決。

Setting plan error: Channel design pressure is 710.5 and shell design pressure is 150.0 Maximum allowed is 625 psi. (裝配平面圖錯誤:管程設計壓力為710.5而殼程的設計壓力為150.0所允許的最大值是625 psi。)

這條警告說明管程設計壓力超出了軟件所允許的最大設計壓力,所以軟件無法出平面裝配圖,對于工藝計算沒有影響,可以忽略。

將軟件計算模式切換到核算(rating)模式,手動輸入殼體直徑,折流板間距和切割率,管子長度等,對換熱器參數(shù)進行調(diào)整,調(diào)整的原則包括但不僅限于以下幾點:

1. 調(diào)整Crossflow和window兩處的流速比在0.8~1.2,最好是接近1,原因在第3.5節(jié)“折流板的確定中”已闡述。

2. B流路的分率應大于0.6。因為B流路的分率越大,則換熱效果越好。

3. 單相系統(tǒng)設計余量一般為0~5%,對于本文中的管殼式換熱器,因考慮到實際應用中的工藝條件變化,余量取20%以上。

根據(jù)以上要求對換熱器結構進行調(diào)整,最終結果如表3所示。

表3最終設計結果

Table 3 Final design results

5 小 結

本文通過某LNG項目中管殼式換熱器的選型舉例,簡單分析了換熱器選型的原則,然后利用HTRI軟件進行換熱器設計,對設計中碰到的問題進行了分析,并確定調(diào)整的策略,最終達到設計目標。

在運用HTRI軟件進行換熱器的結構設計時,由于管殼式換熱器種類繁多,其結構、性能差異很大,碰到的問題也不盡相同,因此需要設計人員根據(jù)實際使用條件來選擇合適的結構型式。另外,在換熱器大型化、低溫化、低壓降和高效化設計中,還應當對換熱器的振動、腐蝕、偏流以及污垢等這些特殊問題予以特別關注。

參考文獻:

[1] 劉巍,等. 冷換設備工藝計算手冊[M]. 北京:中國石化出版社,2003.

[2] 謝萍. 換熱計算軟件HTRI在PTA生產(chǎn)工藝中的應用[J]. 聚酯工業(yè),2015, 28(4): 1- 6.

[3] 王健. 基于HTRI的冷凝器優(yōu)化設計[D]. 山東:中國石油大學,2013.