芳香族高性能纖維的市場及應用分析

沈 偉 王鳴義 林雪梅 許 進

(中國石化上海石油化工股份有限公司滌綸部,上海200540)

已經產業化的芳香族高性能纖維,其產能占有機高性能纖維的56%,主要包括芳香族聚酰胺、聚酰亞胺、聚苯硫醚、聚芳酯、聚酚醛、高性能噁唑、咪唑類雜環纖維等,大部分具備紡織和非織造加工能力。因此在技術紡織品領域,包括高性能服裝和織物、產業用繩索帶、非織造布和纖維增強復合材料領域發揮重要作用。

1 芳香族高性能纖維生產情況

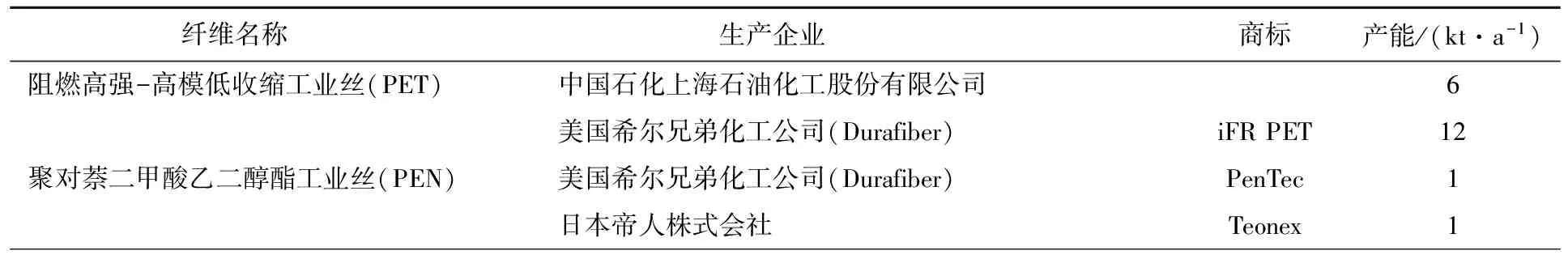

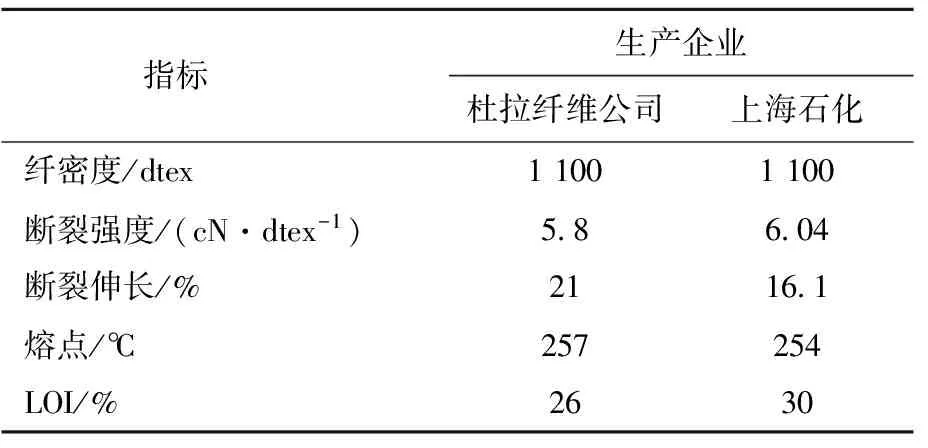

從20世紀60年代實施產業化合成纖維以來,芳香族纖維(大分子主鏈上含有苯環、萘環)的發展非常迅猛,2015年以芳香族聚酯纖維為主的實際產量已經超過50 Mt(包括回收再生)。而芳香族的高性能纖維,包括高性能聚酯纖維,從產量上已經占有機高性能纖維的60%,約為200 kt,主要包括芳香族聚酰胺纖維、芳香族雜環纖維、芳香族酰亞胺纖維、芳香族聚酯纖維以及芳環雜原子類纖維(見表1)。

芳香族高性能纖維按性能和應用大致可以分為四大類,第一類是高強度和高模量為主的PBO、對位芳香酰胺、聚芳酯和高特性黏度PEN、PET;第二類是受熱條件下物理機械性能表現良好的“耐熱”纖維,除了PEN、PET,部分酚醛纖維PF,其余都可以在190 ℃條件下長期使用;第三類是難燃和阻燃纖維,除了芳香酰胺、非阻燃共聚酯PEN、PET,其余都具有較高的極限氧指數(LOI);第四類是具備較好的耐化學腐蝕和抗紫外線性能纖維,最為優秀的是PBI、PI、PEI、KEEP、LCP、PPS和PF。

絕大多數芳香族高性能纖維都可以直接進行紡織加工,纖維的形態主要有長絲、短纖維、超短纖維、多組分復合纖維;織物形態可以針織、機織、干法或濕法非織造布等。

表1 2015年芳香族高性能纖維產能

續表1

2 芳香族高性能纖維的產業化

與PET纖維相比,芳香族高性能纖維從研究至產業化的進程相對緩慢,主要是受原料合成、紡絲成型和加工應用技術的制約。大規模的產業化從2005年左右開始,隨著合成纖維制造商的產業結構調整和產品應用領域的拓展而快速發展,尤其是技術紡織品市場的不斷拓展和相對穩定的銷售增長。

石油化工產業的大規模發展,為原料單體的合成創造了良好條件,大部分的單體都可以從石油化工產業鏈得到,同時也確定了高性能纖維的設計選擇;液晶材料合成并直接紡絲技術的應用使成本降低和纖維均勻性提高,較好的“性價比”增加了應用開發的商業化動力;先進紡織加工技術和纖維表面處理技術的應用,進一步降低了最終材料的成本,同時也為高性能纖維產業化的發展創造了良好條件[1]。

2.1 高性能聚酯纖維

原料來源充足、聚合技術成熟、紡絲以及紡織加工性能優異的高黏度PET工業絲[2],采用固相增黏使聚酯特性黏度達到1.3 dL/g,纖維的拉伸強度和模量已經達到產業用領域高模低收縮的使用要求,2015年的世界產能超過2 800 kt/a,主要集中在中國大陸。

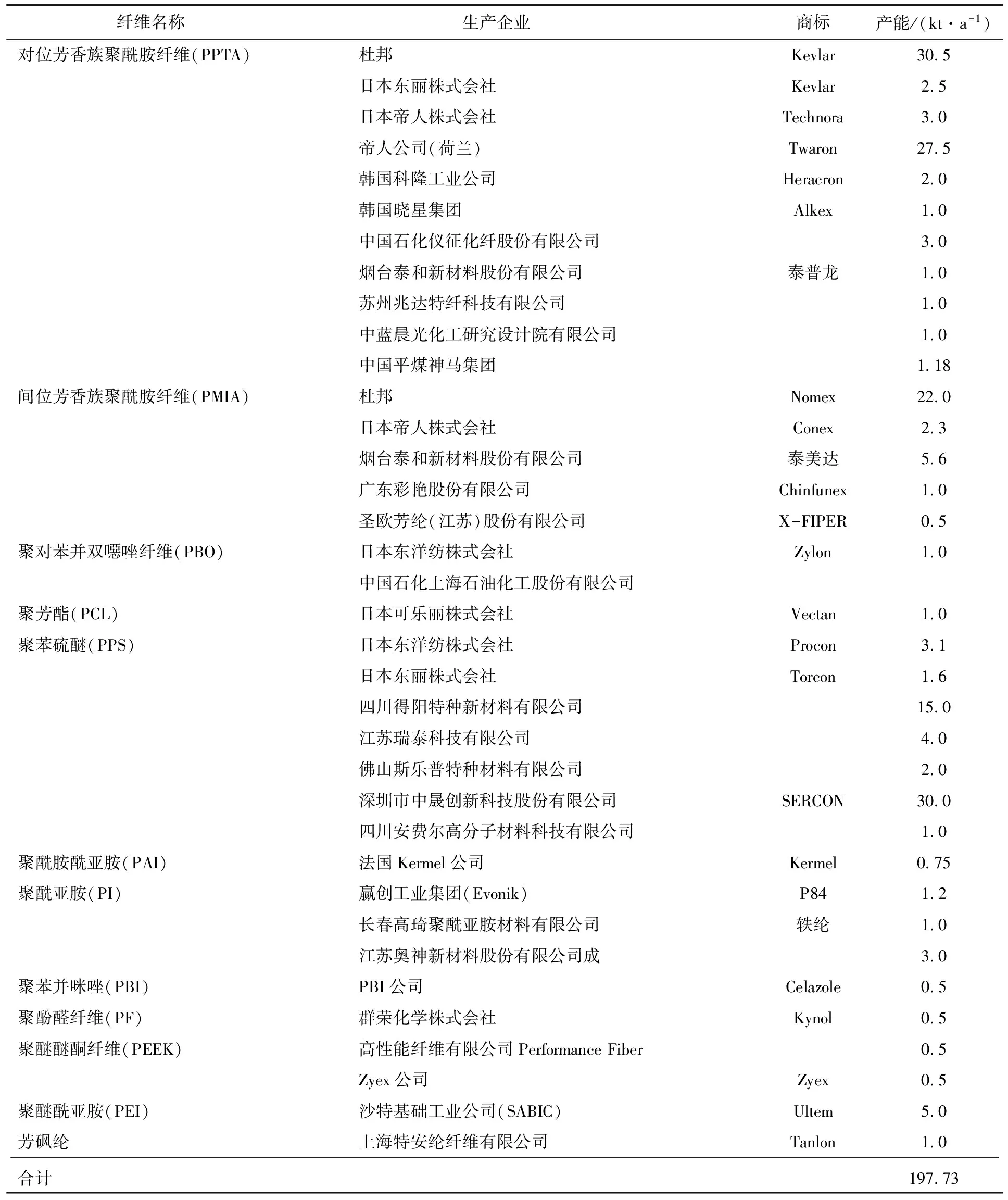

采用液相增黏方法可以大大降低生產過程的能耗和穩定產品質量[3],從而提高PET工業絲在高性能產業領域的使用性能,降低制造成本。從2009年起,中國石化上海石油化工股份有限公司(以下簡稱上海石化)采用自主研發技術[4],合成磷系共聚酯,并批量化生產高強度阻燃PET工業絲,為高性能聚酯PET的產業化發展起到了技術和市場先導作用(見表2)。

表2 阻燃滌綸工業絲的主要性能

目前PEN在纖維領域的商業化應用定位于產業用途。PEN工業絲在強度、模量及尺寸穩定性上明顯優于PET工業絲,可取代黏膠纖維用于輪胎骨架材料。美國Performance Fiber公司(現屬于印度拉瑪集團)已經實現PEN工業絲的產業化。日本帝人株式會社除了PEN工業絲以外,還開發了PBN樹脂(聚萘二甲酸丁二醇酯),該樹脂摩擦因子小,是用于耐磨型纜繩類的最佳選擇。

日本可樂麗株式會社工業化生產的Vectran?纖維采用熔融紡絲的方法擴大了產能,通過纖維品種的細分,改善了熱致性液晶聚合物的物理性能,同時依然保留著PET的紡織加工優點,產品可用于繩索、漁網、包層材料等。另外,通過采用紡前染色實現了產品的色彩多樣化,因此也被使用于體育用品中[5]。

2.2 對位、間位芳香族聚酰胺纖維

芳香族聚酰胺于20世紀70年代由美國杜邦開發,并逐步開始產業化,在高性能有機纖維中是商業化最為成功的產品,也是技術紡織品中高性能纖維原料的主角。目前,世界芳綸(Aramid)的生產能力約為105 kt/a(其中對位芳綸74 kt/a,間位芳綸31.4 kt/a)。在芳綸生產領域內,對位芳綸發展最快,產能主要集中在美國、日本和中國大陸,如美國杜邦的Kevlar?纖維、日本帝人株式會社的Technora?纖維以及荷蘭帝人公司的Twaron?纖維等;間位芳綸的品種有Nomex?、Conex?等[6]。

芳綸在復合材料中的應用已經從研究階段邁入商業化。隨著中國在芳綸領域的研究和產業化的進展,芳綸的銷售價格也出現良性回落,無疑為纖維的應用和市場的開發提供了良好基礎。

美國杜邦和日本帝人株式會社對Kevlar?品牌還進行了適應市場的產品細分,并不斷對已經產業化的產品進行升級換代,例如Kevlar AP(Advanced Performance)、Kevlar XP、Kevlar KM2等。

2015年全球對位芳綸需求量約為130 kt,預計2020年需求量為200 kt,杜邦約占全球產能的80%。我國從20世紀80年代開始先后進行多次中試研究,積累了寶貴的工業化生產經驗,但至今還沒有完全形成上下游產業鏈規模。

芳砜綸(Polysulphonamide,PSA),外觀為微黃色纖維,屬于對位芳綸系列,既有對位又有間位的結構,大分子鏈上又有砜基存在,其成纖聚合物是由酰胺基和砜基相互連接對位苯基和間位苯基所構成的線型大分子結構,制得縮聚物后再經濕紡工藝和干紡工藝加工而成,是具備完全自主知識產權的國產高性能纖維。萬噸級生產規模的技術研發也正在進行中,計劃在市場開發的基礎上建設大型工業化生產裝置[7]。

2.3 耐高溫纖維PPS、PEI、PI、PF

纖維級聚苯硫醚樹脂是線型結晶性高聚物,具有很高的熱穩定性、耐化學腐蝕性、阻燃性及良好的加工性,現有的聚酯PET紡絲裝置經適當改造后可以進行熔融紡絲。其纖維制品不僅耐腐蝕、耐高溫、阻燃、無毒,而且還具有極好的物理機械性能和尺寸穩定性。

美國飛利浦公司在1967年以對二氯苯和硫化鈉為原料,采用加熱聚合技術,研制出具有商業價值的聚苯硫醚樹脂,1979年研制出適于紡絲的PPS樹脂,并率先工業化生產纖維,其商品名為Ryton?。1985年,日本東麗、帝人、東洋紡、吳羽等株式會社相續進行了聚苯硫醚纖維開發,并紛紛建立了樹脂及纖維生產廠。

目前國際上能夠提供PPS系列化纖維的企業主要有日本東洋紡和東麗株式會社,這兩家企業與奧地利Evonik公司形成配套合作的產業鏈模式,短纖維主要產品用于非織造布,最終市場以產業用高溫過濾和耐高溫防護服為主,產能為4.7 kt/a。

我國從20世紀70年代開始進行PPS樹脂的研究,并于90年代開始進行聚苯硫醚纖維的開發。隨著我國石化、火電、水泥、煉鋼等產業的高速發展,煙塵過濾成為行業發展的最大瓶頸,加速PPS纖維的產業化生產成為這段時間的重點,在地方政府和民營企業的積極參與下,國內的PPS纖維產能目前已經達到50 kt/a,并在纖維的后加工等應用技術和市場開發中取得有效進展[8]。

聚醚酰亞胺(Polyetherimide,PEI)是新型的熱塑性特種工程塑料。其分子結構中既含有芳香胺官能團,又含有醚結構,相對于其他芳族PI而言,是一種成本較低、產量較高的熱塑性PI改性材料,可以進行熔融紡絲,廣泛應用于電子、機械、航空航天、粉塵及廢氣過濾、防彈衣等工業領域,并用作傳統產品的金屬代用材料。PEI由美國GE公司在1970年研制,1982年實現工業化生產,商品名稱為Ultem?。目前PEI纖維由Sabic公司生產。

聚酰亞胺(Polyimide,PI)纖維[9]是一種高強、高模、耐高溫、耐化學腐蝕、耐輻射和阻燃的高性能纖維,可以通過干紡、濕紡及干噴濕紡工藝制備。最早由美國杜邦在20世紀60年代研究開發,但未能產業化。80年代中期,日本因所用溶劑毒性大而放棄,前蘇聯也在70年代開展了PI的研制并供國內軍工行業使用,奧地利贏創工業集團(Evonik)在20世紀末用可溶于二甲基乙酰胺(DMAC)的PI進行紡絲制得商品名為P84?的纖維,實現了工業化,生產能力達到3.5 kt/a。法國Kermel公司生產的聚酰胺酰亞胺(PAI),也是PI的同類產品,商品名為Kermel?,產量為750 t/a。國內高琦公司也形成了1 kt/a的產能。

PI纖維主要用于航空航天的復合材料、高溫除塵的過濾材料,PI纖維的非織造布可用作高溫、放射性、有機氣體和液體的過濾網及隔火氈。

酚醛纖維(Phenolic Fiber,PF)是聚酚醛交聯結構的高分子物,商品名Kylol?。由廉價的苯酚和甲醛等基本原料合成,具有許多優異的性能,并能轉化成活性碳纖維,近年來發展很快。最突出的特點是瞬時耐超高溫性好,能暴露在2 500 ℃高溫火焰中不延燃,受火部位僅轉化成碳纖維,而不會化為灰燼,移出火焰后不燃燒。因為它具有三向交聯結構,任何溫度下都不會熔融,幾乎不產生收縮。由于它僅含有C、H、O三種元素,在高溫火焰中發煙量極少,不釋放有毒氣體。目前能產業化提供市場的企業僅有日本的群榮化學株式會社,產量為500 t。

2.4 超高性能纖維PBO、PBI、PEEK

聚對苯撐苯并雙噁唑纖維(PBO)芳香族雜環類纖維,由20世紀60年代美國空軍材料實驗室開發,是繼Kevlar?纖維之后又一高性能纖維。PBO纖維的大分子鏈、晶體和微原纖均沿纖維軸向呈現幾乎完全取向的排列,形成高度取向的有序結構,是目前芳香族高性能纖維中強度和模量最高、耐熱性能最好的纖維。日本東洋紡株式會社實現了產業化,商品名為Zylon?,目前產量約為1 kt,有兩種主要規格,AS和HM型。上海石化與東華大學合作正在進行批量工業化開發[10]。

聚2,5-二羥基-1,4-苯撐吡啶并二咪唑(簡稱PIPD,其纖維商品名為M5?),由荷蘭的阿克蘇諾貝爾公司(Akzo Nobel)于1990年完成研制,目前杜邦正與旗下控股子公司Magellan Systems International一起進行產業化開發。因其具有超高強度、超高耐熱以及阻燃等特性,有望成為目前市場上高性能纖維的替代品,并且這一新型纖維還有望顯著提高抗軟和硬高速沖擊、防火、功能性復合材料的性能。

20世紀50年代末,美國卡爾·馬維爾博士首次合成了聚苯并咪唑(PBI),并由賽拉尼斯公司實施產業化,開發了耐熱、耐火的PBI織物,命名為PBI Gold?。2005年,賽拉尼斯公司將PBI纖維材料和聚合物業務出售給PBI公司。目前,PBI公司一條生產線用來生產PBI纖維,另一條用于生產聚合物Celazole?。纖維生產能力為500 t/a。采用PBI纖維材料制成的織物已占據了多個應用領域的主導地位,如消防和應急響應、賽車、軍事、工業以及航空航天等。

PBI Gold?由40%耐高溫的PBI纖維材料和60%高強芳綸材料構成。PBI Matrix?采用在PBI Gold?織物中加入芳香族聚酰胺纖維織物“能量柵格”的方法制成,在保持PBI Gold?織物優異性能的同時,還提高了耐磨損和抗撕裂性。PBI TriGuard?是PBI公司開發的由3種纖維材料(PBI、PPTA、PEEK)復合制成的一種新型耐火織物,具有較高的耐火性、舒適性和耐用性。這種高級織物達到或超過了美國勞動職業安全與健康管理署(OSHA)和美國消防協會(NFPA)的所有標準,可在特殊作業、賽車,以及石化、燃氣設備、電力設備等工業領域應用。

20世紀80年代初,由英國Zyex公司首先向市場推出了聚醚醚酮(PEEK)單絲,商品名為Zyex?,80年代末又推出了PEEK復絲和短纖維。美國Performance Fiber和Zyex公司均采用高溫熔體紡絲方法制得耐高溫、耐化學腐蝕的高性能特種纖維。PEEK主要有單絲、復絲和短纖維。目前已在許多領域得到了應用,如工業、航空、醫療等領域,主要用作高溫傳送帶、耐熱濾布、耐熱耐腐蝕紡織帶、航天部件、醫療器械及能源工業的耐高溫材料等。目前產量約為1 kt/a。

3 芳香族高性能纖維在技術紡織品市場的應用

技術紡織材料主要用于帶有技術屬性和多功能的紡織品,與新材料、新能源等新興戰略產業密切相關。據世界權威市場評論期刊《透明市場研究》預測,技術紡織物在2018年全球市值將增至1 603.8億美元,技術紡織物將保持年均3.3%的增速,全球產量達到30 710 kt。

2015年,北美技術紡織品市場中的個人防護類的產品銷售收入達到了7.2億美元[11],并且還將繼續增長,芳香族纖維具備了非常優異的紡織加工性能,尤其是適合現有的紡織和非織造布行業加工。

技術紡織品領域包括12個大類型,即農業、建筑、服裝、土工、家用、工業、醫療衛生、交通、環保、包裝、防護和運動。

中國的技術紡織物出口主要在工業過濾與分離產品方面,年均增長率為13%;其次是工程交通、醫療和衛生方面的技術紡織物,年均增長為12%,結構改良型技術紡織物年均增長為11%。預計未來幾年,隨著中國老年化進程的加快,將拉動醫療衛生產品的進一步增長;而中國建筑業的發展將帶動土木工程技術織物的巨大增長;由于高速增長的汽車市場,汽車安全的法律要求提高,預計2018年汽車安全氣囊織物的市場需求可望達至4.4×107m2。

芳香族纖維與高性能纖維可以進行混合紡織,提高其綜合性能,尤其在生命防護穿戴、安全防護等領域體現了非常良好的綜合性能,包括價格相對低廉、阻燃、隔熱、抗沖擊、穿著舒適和染色性能等。因此,隨著世界范圍內國家和地區政治經濟的變動以及基礎工業和新興產業的發展,高性能紡織服裝以及織物的需求會持續增長。

在近日舉行的北京第8屆中國國際警用裝備博覽會上,中藍晨光院與合作單位共同攜“金蟬甲”軟質防彈衣首次亮相,受到國內外各防護領域用戶的廣泛關注。該防彈衣采用芳綸Ⅲ為主體原料,具有良好的隱蔽性和適穿性,能充分滿足武警、特戰、公安等部隊的裝備需求,在國際、國內反恐、防暴形勢嚴峻的現實環境下,具有很好的市場前景。

芳香族高性能纖維的物理機械性能,尤其是拉伸強度和高溫下的材料穩定性比高性能聚烯烴類纖維更優異,因此可以提高包括PET工業絲在內的工業產品領域的應用性能,無疑具備非常理想的前景。美國和歐洲已經開始實施將高性能的芳香族高性能纖維混合到聚酰胺、聚酯和黏膠纖維紡織品中,以提高最終產品的性價比。

PBO的熱分解溫度為650 ℃,LOI為68,拉伸強度4.5~5.5 GPa,在500 ℃處理1 h仍可保留80%以上初始質量。利用PBO纖維的高強耐熱特性,可應用于航空航天等特殊領域。2002年6—7月美國航空航天局的火星表面探測器所用的吊帶就是PBO纖維制備的。飛船機體和探測器靠PBO纖維帶連接,當火箭步入火星大氣時,火箭發動機被點燃以便減速,到接近火星表面時,探測器脫離帶子在火星表面著陸,PBO纖維帶的長度為20 m。

近10年來,非織造布技術的發展使得產業加工步驟縮短。對于芳香族高性能纖維的熔融紡絲品種,甚至可能采用更高效的熔噴和紡黏加工方法。美國大觀研究咨詢公司一項新的研究表明,全球非織造布市場在2020年的需求量將達到421億美元。而這一加速增長態勢與中國的發展是分不開的,中國經濟的發展和巨大的人口基數對全球技術紡織物工業,特別是非織造布業的支撐是非常明顯的。發展中國家的基礎工業(火電、石化、鋼鐵、水泥等)大規模發展,需要大量的非織造布產品,主要體現在高溫氣體過濾和產業用液體過濾,相對其他高性能纖維,具備市場應用廣泛和成本低廉的優勢。

PPS具有耐高溫和耐化學腐蝕性能,可廣泛應用于特殊環境的煙氣除塵領域。由于我國的電廠、水泥鋼鐵廠和焚燒爐加快使用PPS基濾布來減少煙氣排放,國內越來越多的環保除塵企業開始從事PPS濾料及袋式除塵設備的生產。目前用PPS制備的過濾袋已經在國內廣泛應用,廣東省佛山市斯樂普特種材料有限公司已于2011年6月成功建成我國首條PPS紡黏針刺非織造布生產線,產能達到2 kt/a。這條生產線實現了PPS加工非織造布新工藝,用這種非織造布制作的過濾袋,可以達到精細過濾的效果,填補了國內空白。福建龍凈環保股份有限公司、浙江菲達環保科技股份有限公司、江蘇科林集團有限公司、江蘇新中環保股份有限公司是袋式除塵行業的主要廠家[12]。

高分子復合材料產業的興起和發展帶動世界經濟的復蘇[13],新能源汽車、列車、飛機、船舶等產業使用高分子復合材料取代金屬和水泥等高密度材料,可以降低產業鏈的能耗和資源消耗,減少碳排放,無疑具有非常優異的經濟效益和社會效益。碳纖維和芳香族高性能纖維增強復合材料未來3年將會有更高速度的發展,需求量將會達到2 000 kt[14]。

東麗杜邦公司結合日本火山爆發頻率高的特點,開發了Kevlar制的避難所房頂材料,它可防碎石的傷害,并可承受400 ℃的高溫[15]。2016年用Kevlar制的織物銷售量達到3×104m2,2017年增至5×104m2。

帝人株式會社也利用Twaron織物開發同類的防災材料,用于活火山周邊的山區小屋和避難壕。通過Twaron增強木結構材料,使建筑物輕量化,并提高抗震性,減少地震破壞力,并于2015—2017年進行推廣應用,2018年制定建筑標準。

綜合上述四大領域的高性能芳香族纖維應用和產業化進程,至2017年,芳香族高性能纖維需求超過350 kt,其中阻燃工業絲、聚芳酯、對位芳香酰胺、聚酰亞胺和聚苯硫醚的增速最高。

4 結語

世界范圍內對高性能纖維的需求正處于高速增長期,未來5~10年將是中國高性能纖維行業,尤其是芳香族高性能行業處于優勝劣汰的關鍵階段。高性能纖維的發展空間和機遇更大,中國高性能纖維產業發展的大環境是非常好的。未來戰略性新興產業依然是各個國家發展的重點,國家也將繼續出臺一系列產業政策,這也為高性能纖維的發展創造了機遇。

參考文獻

[1] Martin Dauner,Martin Hoss,Gotz T.Gresser.High temperature filament yam[J].Chemical Fibers International:Fibers Polymers,Fibers, Texturing,and Spunbonds,2015,65(2):102-104.

[2] 王玉萍.滌綸工業絲行業發展現狀及應用研究[J].合成纖維,2011,40(10):1-5.

[3] 陳文興,馬建平,王建輝,等.滌綸工業絲液相增黏技術的研發[J].合成纖維工業,2013,36(3):1-4.

[4] 林菘,王鳴義,郁培齡,等.制造工業絲用的阻燃聚酯的制備方法:中國,CN101376695B[P].2007-08-30.

[5] 賴光周平,劉輔庭.聚芳酯纖維的特性和應用[J].合成纖維,2012,41(1):46-48.

[6] 孔海娟,張蕊,周建軍,等.芳綸纖維的研究現狀與進展[J].中國材料進展,2013,32(11):676-684.

[7] 汪家銘.芳砜綸發展概況及市場前景[J].高科技纖維與應用,2008,33(6):39-45.

[8] 董余平,秦加明,王飛鉆,等.聚苯硫醚(PPS)纖維發展現狀與展望[J].中國環保產業,2011(12):12-16.

[9] 雷瑞.高性能聚酰亞胺纖維研究進展[J].合成纖維工業,2014,37(3):53-55.

[10] 李旭,王鳴義,錢軍,等.高性能PBO纖維的開發和應用[J].合成纖維,2010,39(6):1-5.

[11] Stephen M.Warner.2016 State Of The U.S.Technical Textiles Industry[J].Textile World,2016(2):28-31.

[12] 耿旺,湯俊宏.國內外聚苯硫醚市場及應用現狀[J].工程塑料應用,2012,40(9):95-99.

[13] 梁曉梅.國內外高性能高分子復合材料發展與應用[J].哈爾濱職業技術學院學報,2014(1):168-168.

[14] JEC composites magazine group.US demand for FRP to rise4.7%annually through 2017[J].JEC composites magazine,2014,89(TN.89):22.

[15] 羅益鋒,羅晰旻.不斷創新發展的防護材料[J].高科技纖維與應用,2016,41(3):12-16.