基于可變剛度臺架的協(xié)調加載系統(tǒng)應用研究

張鵬程 張海濤 李少鵬

摘 要 載荷校準試驗是應變法飛行載荷測量的重要環(huán)節(jié),直接決定著應變法飛行載荷測量的成敗。在某柔性機翼載荷校準試驗前,利用可變剛度的調試臺架和協(xié)調加載系統(tǒng)進行了調試試驗研究。完成了協(xié)調加載系統(tǒng)參數(shù)設置、設備調試和高載荷大變形嚴重工況的模擬。通過試驗研究,提高了校準試驗的精確度,降低了試驗風險。

關鍵詞 協(xié)調加載系統(tǒng);載荷校準試驗;變剛度;飛行載荷測量;飛行試驗

中圖分類號 V2 文獻標識碼 A 文章編號 1674-6708(2018)209-0006-03

應變法是飛行載荷測量的一種有效方法,而載荷校準試驗是該方法必不可少的重要環(huán)節(jié)。載荷校準試驗直接影響著應變法飛行載荷測量的精準度,甚至可以決定飛行載荷測量的成敗。國外試飛機構就不同結構形式的機翼等部件進行了大量的飛行載荷測量,形成了成熟的載荷校準試驗和飛行試驗技術,積累了豐富的經(jīng)驗[1-2]。我國近年開始在載荷校準試驗中使用協(xié)調加載系統(tǒng),已經(jīng)積累了經(jīng)驗,但仍有一些不足[3-7]。

近年來,隨著軍、民用運輸機發(fā)展迅速,柔性機翼的應用也越來越廣泛。而在載荷校準試驗時,柔性機翼的高載荷、大變形等難點顯得尤為突出。由于載荷校準試驗是在飛機上直接進行,因此對于試驗安全的要求也極為嚴格。在某柔性機翼載荷校準試驗時,為降低試驗風險,針對其高載荷、大變形等特點,利用可變剛度的調試臺架結合協(xié)調加載系統(tǒng),進行了設備調試和重要工況的模擬。

1 試驗設備

1.1 可變剛度臺架

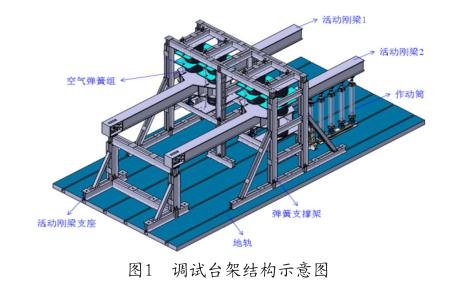

可變剛度臺架,用于設備調試和測試部件的剛度模擬,主要由調試剛梁支座、空氣彈簧組、彈簧支撐架、活動剛梁及彈簧壓力控制臺等組成,臺架結構示意圖見圖1。使用時,將臺架的調試剛梁支座固定在承力地軌上,支座頂端通過單雙耳與剛梁鉸接,其主要作用是支撐活動剛梁。活動鋼梁用來模擬機翼盒段的受載面,單根剛梁上分布有多個調試加載點,用于模擬機翼校準工況。彈簧支撐架固定在承力地軌上,在工作過程中與空氣彈簧組產生相互擠壓作用。將囊式空氣彈簧組固定在活動剛梁的上下兩端,可分別模擬壓向及拉向加載時機翼的剛度,通過改變空氣彈簧的內部壓力即實現(xiàn)可變剛度模擬。

1.2 協(xié)調加載系統(tǒng)

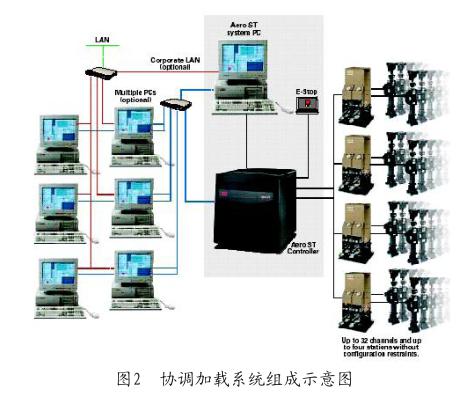

試驗所使用的協(xié)調加載系統(tǒng)包括數(shù)采系統(tǒng)、控制系統(tǒng)和液壓系統(tǒng)(液壓泵站、子站、分油器、作動筒等)以及傳感器測試電纜等輔助設備,系統(tǒng)組成示意圖見圖2。

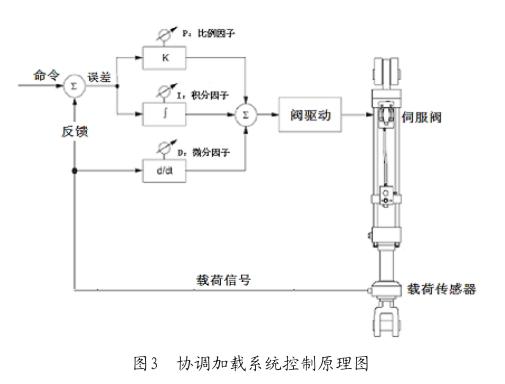

協(xié)調加載系統(tǒng)采用以準載荷為負反饋的閉環(huán)控制方式,其控制原理如圖3所示。通過P值(比例因子)調節(jié)作動筒的跟隨性;通過I值(積分因子)減小靜態(tài)加載過程中的穩(wěn)態(tài)誤差,提高加載精度;D值(微分因子)用于提高系統(tǒng)動態(tài)過程的穩(wěn)定性。

2 試驗內容及結果分析

2.1 控制參數(shù)調試及加載接觸力調整試驗

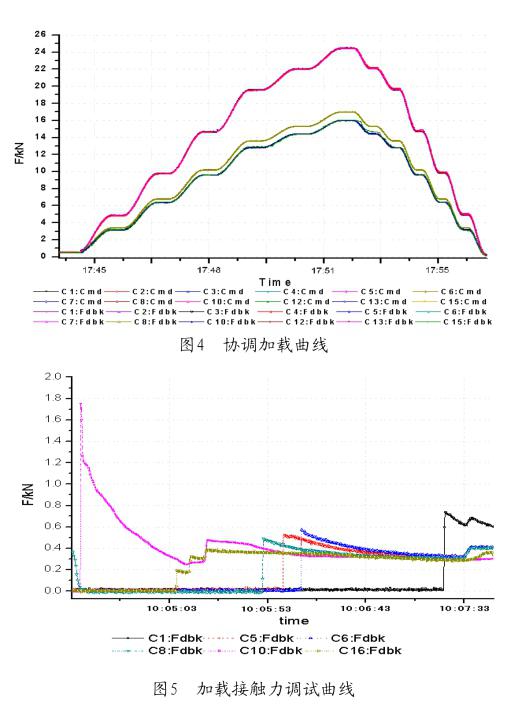

在進行模擬試驗之前,需先進行協(xié)調加載系統(tǒng)控制參數(shù)調試。針對特定的液壓油路、作動筒特性等硬件條件,兼顧(考慮)響應速率、控制精度與試驗安全,通過調試試驗為控制回路設定合適的參數(shù)。待單個作動筒調試完成后,再進行多通道協(xié)調性加載調節(jié),進一步微調控制參數(shù),完成“踏步等待”等參數(shù)設置,圖4所示的是多通道調試曲線。

載荷校準試驗時,協(xié)調加載系統(tǒng)控制作動筒施加校準載荷,作動筒頂端通過加載墊板與試驗機接觸,此接觸方式與靜力試驗不同。每一工況開始時,作動筒伸出后加載墊板與試驗機接觸,過大的加載速率會對試驗對象表面產生沖擊載荷,偏離設計工況,可能損傷表面甚至內部結構。因此,需控制加載接觸力,在不影響控制精度的前提下保證接觸力足夠保守,保證試驗機安全。

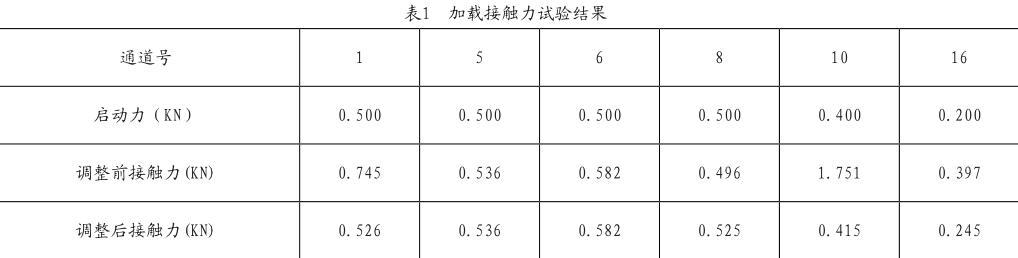

影響加載接觸力大小的主要因素有:控制參數(shù)P和I及啟動力等。加載接觸力調整試驗時,改變上述其中的一項,保持其他項不變,記錄接觸力結果,結合受控性和安全性要求,將接觸力調節(jié)至可接受范圍。圖5所示的是某試驗狀態(tài)下6通道加載接觸力調試曲線。通過加載接觸力調試試驗,調整控制參數(shù)設置及加載速率,將各通道加載接觸力調整在合理范圍內。表1所示的是6通道加載接觸力調整前后的對比。

2.2 加載設備異常情況模擬試驗

協(xié)調加載系統(tǒng)控制參數(shù)調試完成后,各加載通道受控性和協(xié)調性較好,此時進行加載設備異常情況模擬試驗。對以往載荷校準試驗中出現(xiàn)的異常情況進行分析,針對較為典型的誤差超限、斷線保護、傳感器雙橋偏差過大、監(jiān)控參數(shù)超出門限、加載設備與試件共振等5種情況,進行故障模擬試驗,確定故障發(fā)生后應采取的安全措施。

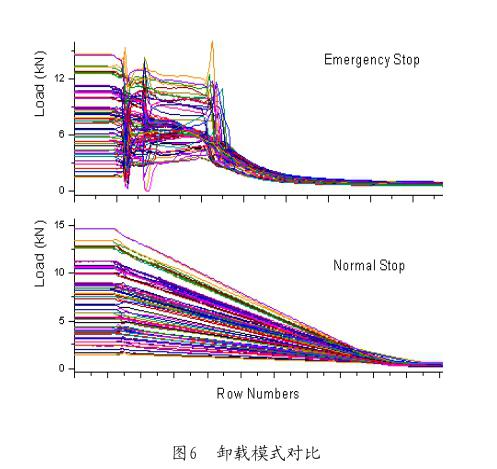

當協(xié)調加載系統(tǒng)“異常”后,可采用“應急卸載”和“正常卸載”兩種保護動作,圖6給出了兩種模式下做動筒卸載規(guī)律,可明顯看出采用“應急卸載”時,各做動筒載荷無序卸載,個別做動筒甚至出現(xiàn)超過正常加載情況,而采用“正常卸載”時,卸載按比例進行,也未出現(xiàn)超載情況發(fā)生。

在前4種“異常”情況發(fā)生時,盡量采用“正常卸載”,這對保護試驗件或飛機非常有效。當局部剛度改變時,可能引發(fā)試件固有頻率與協(xié)調加載頻率的耦合,進而引發(fā)試件振動,導致液壓系統(tǒng)失效。為此可采取以下措施降低試驗風險:

1)減小控制系統(tǒng)中參數(shù)P增益值,降低加載速率。

2)超限狀態(tài)參數(shù)不宜過大,采用“正常卸載”模式卸載,避免“應急卸載”。

2.3 高載荷大變形試驗

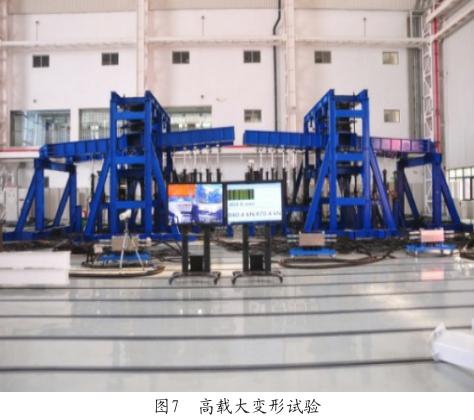

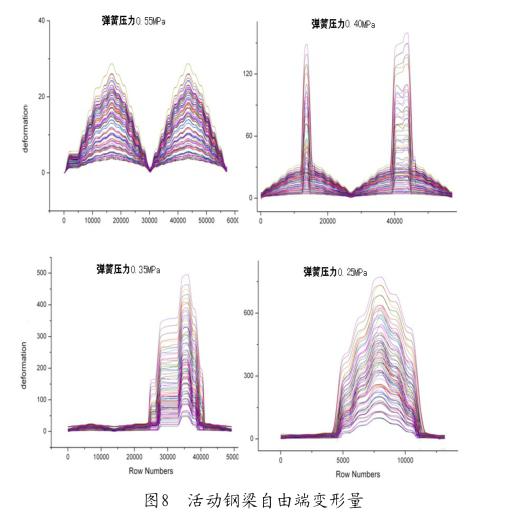

完成協(xié)調加載系統(tǒng)控制參數(shù)和加載設備異常情況模擬后,在可變剛度調試臺架上進行柔性機翼高載荷大變形工況模擬試驗。試驗時將加載作動筒按照加載點分布要求安裝在活動鋼梁下方。根據(jù)調試臺架設計原理,將臺架彈簧組與活動鋼梁連接,活動鋼梁與支座之間采用鉸接連接,通過改變彈簧組的氣壓實現(xiàn)不同剛度的模擬。按照機翼剛度的變化,將加載區(qū)域分臺架設置,以模擬兩側機翼的不同加載區(qū)域。圖7所示的是高載荷大變形試驗現(xiàn)場,圖8所示的是不同彈簧壓力下活動鋼梁自由端變形隨校準載荷施加的變化曲線。

3 結論

本文針對柔性機翼載荷校準試驗的高載荷、大變形特點,利用可變剛度的調試臺架和協(xié)調加載系統(tǒng)進行了調試試驗和復雜工況模擬研究。對協(xié)調加載系統(tǒng)的控制參數(shù)等進行了設置,提出了加載設備異常情況的解決措施,對某柔性機翼載荷校準試驗的復雜工況進行了模擬,降低了試驗風險。本文研究成果已成功應用于某機翼載荷校準試驗。

參考文獻

[1] Hovell P B,Webber D A,Roberts T A. The interpretation of strain measurements for flight load determination [R]. C. P. No. 839. London: Her Majestys Stationery Office,1966.

[2]Willain A L,Candida D O, Tony C. Strain-gage loads calibration testing of the active aeroelastic wing F/A-18 airplane 2926[Z]. Edwards, California: NASA Dryden Flight Research Center,2002.

[3]何發(fā)東,范華飛.全動平尾帶偏度載荷校準試驗技術研究[J].機械強度,2014,36(3):374-377.

[4]楊全偉,舒成輝,趙華.大型飛機翼面載荷測量技術淺析[J].航空制造技術,2009(8):48-50.

[5]賈天嬌,李志蕊.載荷校準試驗安全監(jiān)控關鍵環(huán)節(jié)研究[J].航空科學技術,2017(10):56-59.

[6]何發(fā)東.基于多點協(xié)調加載試驗的機翼飛行載荷模型研究[J].機械科學與技術,2015,34(11):1800-1804.

[7]曹景濤,高尚.液壓多點協(xié)調加載技術在機翼載荷校準試驗中的應用[J].航空科學技術,2015,26(5):71-75.