基于正交試驗的超聲波噴丸成形工藝參數分析及弧高值預測

關艷英 王治業 魯世紅 張 春

(1 中航飛機股份有限公司西安飛機分公司工藝研究所,西安 710089)

(2 南京航空航天大學機電學院,南京 210016)

0 引言

超聲噴丸成形(UPF)技術是利用超聲發生器產生的強烈沖擊波使沖擊介質(彈丸或撞針)產生機械振動作用在板料表面,在板料的沖擊表層產生一定深度的殘余壓應力,從而實現板料的表面強化或彎曲變形的一種先進噴丸技術[1],與傳統噴丸成形相比[2],超聲波噴丸成形沖擊位置可以精確定位,這有助于成形厚板,取得更大的變形。

近年來,國內外學者對超聲波噴丸技術進行了大量研究。C.GUO等人[3]利用有限元模擬研究單彈丸和相鄰兩個彈丸之間距離對噴丸后板材殘余應力的影響。 A.LEVERS 等人[4-5]利用有限元法對噴丸過程進行數值模擬,通過分析數值模擬結果來確定噴丸成形工藝參數。T.CHAISE等人[6]在半空間中利用半解析法計算塑形應變張量,之后把塑形應變張量轉移到有限元模型中來預測超聲波噴丸成形后板料的變形和表面殘余應力分布。A.GARIEPY等人[7]利用試驗和有限元相結合的方法研究了不同噴丸成形軌跡對板料變形的影響。F.YIN等人[8]研究了AISI-1018鋼經過超聲噴丸發生劇烈塑性變形后的表面形態,利用非接觸式3D輪廓測量儀對噴丸后的工件進行測量,探討了彈丸直徑和噴丸時間對表面形態的影響。史學剛等人[9]研究了超聲噴丸覆蓋率分別為100%~300%時2024鋁合金的疲勞性能,發現噴完產生的表面納米層和殘余壓應力使其疲勞壽命提高了5倍以上。C.GUO等人[10]建立一種三步法數值模型來模擬超聲波噴丸過程,使用該模型模擬超聲波噴丸不同軌跡的條帶噴丸得到近似單曲率的變形,此外對噴丸后板料表面的殘余應力分布進行分析,發現沿噴丸方向,板材次表面的殘余應力較高。

機翼帶筋板能夠有效提高飛機性能,減輕飛機結構質量。國內外對加筋板結構的彎曲成形技術已研究多年并取得一定成果。胡凱歌[11]采用了等效靜態載荷溫度場來模擬板加筋壁板零件的噴丸成形過程,對噴丸工藝參數進行了優化處理。劉存[12]研究了噴丸處理對機翼加筋壁板壓縮強度的影響。

數值模擬技術可以模擬數控超聲波噴丸成形過程,預測變形情況。超聲波噴丸成形過程受工廠實際情況影響,存在許多不確定的誤差,導致數值模擬結果的精度低,難以應用到多種不同的工藝參數中,加之計算成本高,所以數值模擬難以高效率、準確地對超聲波噴丸成形進行預測。為了減少試驗次數提高工藝設計效率,本文利用正交試驗,研究撞針速度、撞針直徑、成形軌跡間距、噴丸寬度對帶筋板數控超聲波成形弧高值的影響,得出最佳參數組合方案,達到最佳噴丸成形效果;并以此作為樣本數據建立回歸數學模型,從而對給定的工藝參數對弧高值進行預測。這將顯著提高單曲率加筋板噴丸成形的制造精度、生產效率并降低生產成本,具有非常廣闊的應用前景。

1 正交試驗設計研究

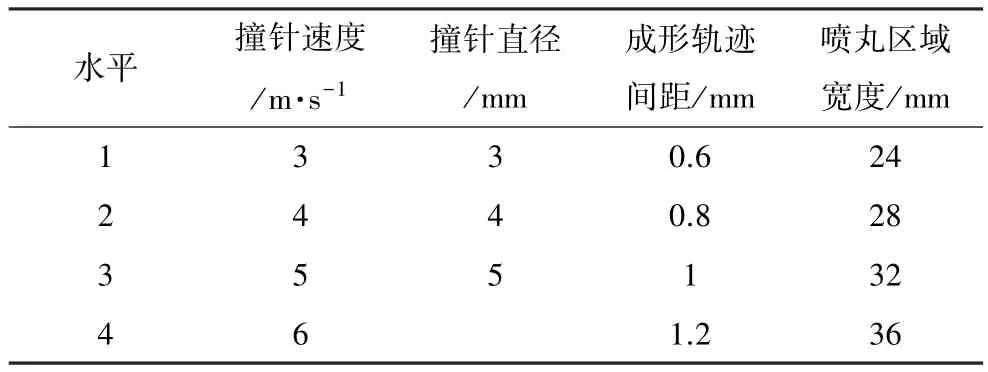

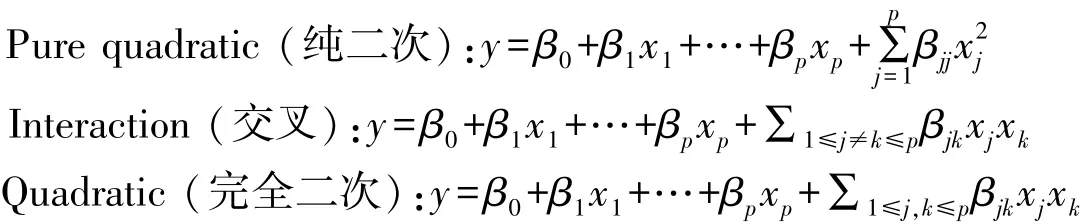

本文運用正交試驗研究數控超聲波噴丸成形,在數控超聲波噴丸成形研究范圍內選取撞針速度、撞針直徑、成形軌跡間距、噴丸區域寬度為主要的4種因素,由工程實踐可知各個因素之間的交互作用影響很小,在此試驗中不考慮各因素之間的交互作用,撞針直徑有三種變化即三個水平,撞針速度、成形軌跡間距、噴丸區域寬度各有4種變化即4個水平如表1所示。在4種因素不同水平下根據正交理論創建L16正交試驗表。

表1 正交試驗的因素及水平表Tab.1 Orthotropic experimental parameters and levels

2 成形實驗

2.1 超聲波噴丸成形原理

超聲波噴丸原理如圖1所示。其工作原理是將交流電轉換成頻率為20 kHz左右的高能超聲波,然后通過換能器將高頻超聲振動經變幅桿轉換成振幅為0~50 μm的機械振動,帶動撞針撞擊金屬板材表面,使其表面產生壓應力,從而使板料發生塑性變形。用夾具將板材固定在同一平面內,通過撞針連續撞擊板材表面,撞針中所儲存的能量將被傳遞到板材中,在板材的受沖擊表面附近將產生一個殘余壓應力層,如圖2(a)所示。將固定板材的夾具移除后,由于邊界條件的改變,各項異性的殘余壓應力會促使板材沿撞針沖擊的反方向彎曲,如圖2(b)所示。

圖1 超聲噴丸技術原理圖Fig.1 Ultrasonic peen forming device

圖2 夾具移除前后板料殘余應力分布圖[10]Fig.2 Residual stress distributions before and after remove the plate holder

2.2 實驗件

本文選用加筋板作為實驗件,如圖3所示。試驗件材料為2024鋁合金,其化學成分和力學性能分別見表2和表3。加筋板長度為200 mm,寬度為100 mm,厚度為2 mm,加強筋高度為 8 mm,寬度為2 mm。

圖3 帶筋板實驗件Fig.3 Stiffened plate test piece

表2 2024鋁合金的化學成分Tab.2 Chemical composition of 2024 aluminum alloy wt%

表3 2024鋁合金的力學性能Tab.3 Mechanical properties of 2024 aluminum alloy

2.3 噴丸實驗過程

帶筋板數控超聲波噴丸成形試驗采用南京航空航天大學自主研發的數控超聲波噴丸成形設備,如圖4所示。

圖4 數控超聲波噴丸成形設備Fig.4 Numerical control ultrasonic peening forming equipment

超聲波振動輸出頻率為20 kHz,,超聲波變幅桿振幅范圍為0~50 μm。撞針形狀如圖5所示。首先用夾具將帶筋板固定在一個平面內,機床進給方向沿著帶筋板的長度方向,偏置方向沿著加筋板寬度方向,在帶強筋附近不噴丸,具體噴丸成形軌跡如圖6所示。在試驗中,只考慮撞針與靶板之間的垂直沖擊,數控機床進給速度為3 m/min。

圖5 撞針形狀Fig.5 Size of pin

圖6 噴丸成形軌跡Fig.6 Pin peen forming trajectory

3 結果與討論

3.1 實驗結果

數控超聲波噴丸成形試驗后,帶筋板縱向彎曲變形相對橫向彎曲變形很小,故可以認為通過數控超聲波噴丸成形試驗獲得了橫向單曲率加筋板。本文以帶筋板的橫向變形的弧高值為研究對象。圖7為噴丸后加筋板試驗件表面,帶筋板經超聲波成形后弧高值的通過弧高儀來測量,弧高儀見圖8。

圖7 噴丸后加筋板試驗件表面Fig.7 Surface of the stiffened plate after pin peening

圖8 弧高測試儀Fig.8 Arc height tester

3.2 正交試驗結果處理及分析

極差分析方法又稱R法。利用極差分析法可以分清撞針速度、撞針直徑、成形軌跡間距、噴丸區域寬度對成形影響的主次關系,確定每個因素的最優水平。為了減小實驗過程中的誤差,每個實驗做兩次結果取平均值,正交試驗結果如表4所示。表5為正交試驗分析表。

表4 正交試驗表及結果Tab.4 Orthotropic array table and results

Kjm為第j列因素m水平試驗值的總和; 為第j列因素m水平試驗值的效應值,為正交試驗影響因素;m為正交試驗的影響因素的水平;Rj為正交試驗Kjm);Rj是指第j列因素在各個水平內試驗結果的變動幅度,變動越大,說明該因素對試驗結果的影響越大,反之影響越小。

表5 正交試驗分析Tab.5 Brief orthogonal design results of arc height

根據撞針速度、撞針直徑、成形軌跡間距、噴丸區域寬度各個水平所對應弧高值的平均值的大小可以選擇相應的水平對應相應的弧高值。最優水平組合并不一定出現在正交實驗設計當中,可以根據試驗要求的弧高值確定上述四種因素的最優水平組合,篩選出最佳的試驗方案。表5分析如下。

(1)對加筋板變形弧高值影響最大的為撞針速度,其次是撞針直徑,隨后是噴丸區域,成形軌跡間距對變形弧高值的影響最小,采用A4B3C1D3的組合進行噴丸成形可以獲得較大的成形弧高值。

(2)撞針速度、撞針直徑和噴丸區域的極差較大,表明撞針速度、撞針直徑和噴丸區域是影響加筋板彎曲變形的重要因素。通過改變撞針速度、撞針直徑和噴丸區域能夠有效的對加筋板變形曲率半徑進行控制。

(3)在數控超聲波噴丸成形過程中,撞針通過撞擊作用將其攜帶的動能傳遞給加筋板,從而引起加筋板發生彈塑性變形。由表5可知:當撞針速度增加時,撞針所攜帶的的動能隨之增加,從而撞針傳遞到加筋板中的能量也就越多,因此加筋板的橫向變形弧高值越來越大;隨著撞針直徑越大,撞針的質量也就越大,撞針所攜帶的能量也就越大,從而撞針傳遞到加筋板中的能量也就越多,因此加筋板橫向變形弧高值越來越大;噴丸覆蓋率是影響板料成形的重要因素,而成形軌跡間距是影響噴丸覆蓋率的因素之一,隨著成形軌跡間距的增加,加筋板單位面積能所受撞針沖擊次數也就越少,傳遞到板材的能量也就越少,成形弧高值也就越小;噴丸區域越大傳遞到板材中的能量也就越大,成形弧高值也就越大。

4 多元回歸分析

回歸分析是應用極其廣泛的數據分析方法之一,它既可以檢驗自變量和因變量之間的關系,又可以評估預測變量對響應變量的效果[13],回歸分析數學模型在工程領域中用于預測得到廣泛的應用。由于用數值模擬技術來預測超聲波噴丸成形量,存在效率低、精度不高、計算成本高等問題,難以用來預測噴丸后的變形量。所以本文選用多元回歸分析,建立公式進行分析和預測,以提高數控超聲波噴丸成形模型預測的可靠性和計算效率。

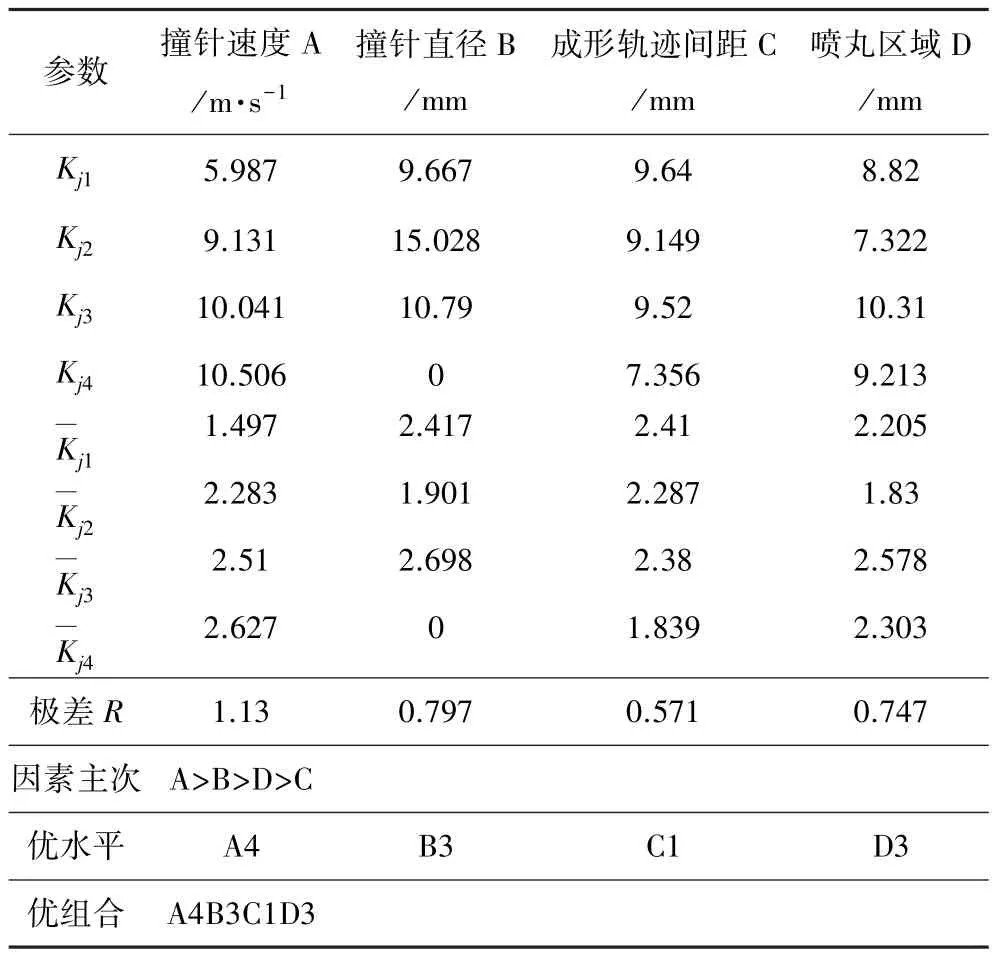

4.1 多元回歸模型的建立

撞針速度、撞針直徑、成形軌跡間距和噴丸區域對變形弧高值都有影響,故選用多元回歸分析。由試驗結果可知,上述各個工藝參數和成形弧高值之間沒有明確的關系,故本研究選用多元多項式回歸分析,其優點可以通過增加工藝參數的高次項對數控超聲波噴丸成形的弧高值進行逼近,直至達到所要的精度。因而多元多項式回歸模型可以處理很多非線性問題,非常適用于相互關系復雜的數控超聲波噴丸成形過程。對于數控超聲波噴丸成形過程,探討成形弧高值y與4組工藝參數之間的關系,用多項式回歸來進行分析更為精確。故選用以下三種模型。

利用MATLAB軟件建立多元二項式回歸分析模型,數據選取表 4。 x1,x2,x3,x4分別表示撞針速度、撞針直徑、成形軌跡間距和噴丸區域間距,通過beta,mse命令得出各模型數學表達式和剩余標準差。三種模型表達式如下:

多元二項式回歸模型(純二次):

剩余標準差RMSE=0.3313

多元二項式回歸模型(交叉):

剩余標準差RMSE= 0.433

多元二項式回歸模型(完全二次):

剩余標準差RMSE= 0.049

在回歸分析中,真實值和估計值之間的差稱為殘差。剩余標準差RMSE是所有預測值的殘差平方和(或者剩余平方和)的開平方,借此來表示估計值的精度。通過比較剩余標準差RMSE,可以看出完全二次多元二項式回歸模型的剩余標準差很小,表明估計值的精度很高,此模型達到理想要求,故選此模型作為回歸分析模型。

4.2 回歸模型的檢驗

回歸數學模型建立之后,要對其進行檢驗預測弧高值的準確性。本文選用一組新的試驗數據來檢驗完全二次回歸數學模型預測的弧高值是否準確。即選用一組新的工藝參數用回歸數學模型預測成形后的弧高值,然后通過實驗對比驗證其預測結果的準確性。

實驗和預測兩組結果見表6,可以看出回歸數學模型預測的弧高值和實驗結果相差最大為8.4%,即該回歸數學模型能很好的預測噴丸成形后的弧高值,這對噴丸成形不同弧高值的板材,優先選用工藝參數具有實際價值。

表6 回歸模型預測結果與試驗結果對比表Tab.6 Comparison of regression analysis and test result

5 結論

(1)由正交試驗結果可知各個影響因子對噴丸成形弧高值的影響程度,能夠有效的對加筋板變形曲率半徑進行控制。給定曲率半徑的要求下可以確定上述四種因素的較優水平組合,篩選出較佳的試驗方案。

(2)成形弧高值隨著撞針速度、撞針直徑、噴丸區域的增加而增加,隨著噴丸軌跡間距的增加,弧高值減小。

(3)正交試驗的數據建立的三種回歸數學模型中,完全二次多元二項式回歸模型較為理想,該回歸數學模型能以較小的誤差聯系各工藝參數與噴丸變形量弧高值之間的關系。能夠高效解決工藝參數選擇及成形效果的控制的問題。

參考文獻

[1]魯世紅,朱一楓,劉朝訓,等.高能超聲波噴丸成形與校形技術研究進展[J].航空制造技術,2013,431(11):45-47.

[2] ZHANG X J, et al.Prediction of shot peen forming pa?rameters of integral aircraft wing panels[J].Materials Science Fo?rum, 2006, 532-533:937-940.

[3] GUO C,et al.Numerical analysis of the residual stress in ultrasonic impact treatment process with single-impact and two-impact models[J].Applied Surface Science, 2015, 347:596-601.

[4] LEVERS A, Prior A.Finite element analysis of shot peening[J].Journal of Materials Processing Technology,1998, 80-1(98):304-308.

[5]康小明.有限元法在機翼整體壁板成形中的應用[J].中國機械工程, 2002, 13(2):134 -136.

[6] CHAISE T, et al.Modelling of multiple impacts for the prediction of distortions and residual stresses induced by ultrason?ic shot peening (USP)[J].Journal of Materials Processing Tech?nology, 2012, 212(10): 2080- 2090.

[7] GARIEPY A, et al.On the effect of the peening trajec?tory in shot peen forming[J].Finite Elements in Analysis & De?sign, 2013, 69:48-61.

[8] YIN F, et al.Numerical modelling and experimental ap?proach for surface morphology evaluation during ultrasonic shot peening[J].Computational Materials Science, 2014, 92(2):28-35.

[9]史學剛,魯世紅,張煒.鋁合金超聲波噴丸成形制件表面完整性研究[J].中國機械工程, 2013, 24(22):3100-3104.

[10] GUO C, et al.Finite element analysis of the effect of the controlled parameters on plate forming induced by ultrasonic impact forming (UIF) process[J].Applied Surface Science,2015, 353:382-390.

[11]胡凱征,吳建軍,王濤,等.板加筋壁板零件的噴丸成形數值模擬與工藝優化[J].鍛壓裝備與制造技術,2006,41(3):82-85.

[12]劉存,李健,趙謀周.噴丸處理對機翼加筋壁板壓縮強度的影響[J].中國表面工程, 2016, 29(1):111-117.

[13]謝宇.回歸分析.第2版[M].社會科學文獻出版社,2013.