多巴胺表面改性反應時間對鍍銀玻璃微球及導電硅橡膠性能的影響

李潤源 王建月 王姝瑛 于煥光 侯 杰

(航天材料及工藝研究所,北京 100076)

0 引言

鍍銀玻璃微球(SiO2/Ag)既具有銀的高導電性同時又賦予粒子密度低、力學性能好、成本低等特點,因此近些年來成為制備電磁屏蔽(EMI)和射頻干擾(RFI)的重要填料。使用SiO2/Ag填充的導電硅橡膠成本和重量明顯減小,廣泛應用于精密儀表設備,航空工業以及射線屏蔽系統。

制備導電硅橡膠最常用的方法是將導電填料直接填充入硅橡膠當中,工藝與傳統的熔融共混相類似,在外界機械力的作用下,實現導電填料在橡膠中的分散。這種方法的優點是導電填料的制備過程和橡膠的制備過程分開進行,有利于保證導電填料的形態完整和控制粒子尺寸,缺點是導電填料在填充橡膠時易于發生團聚,分散不均勻[1]。因此導電填料在填充前需要對其進行表面處理以達到良好的分散效果。大多數的導電填料呈極性,具有親水性,而橡膠多是憎水的,因此在與橡膠進行復合時,導電填料難以被橡膠潤濕,無法均勻分散,導致填料粒子與橡膠間黏結力差,電子躍遷受到限制,從而影響導電橡膠的力學性能和電學性能。

周紅軍等[2]通過在納米SiO2表面接枝聚丙烯酸(PAA),聚甲基丙烯酸縮水甘油酯(PGMA)和聚丙烯酸丁酯(PBA)等物質提高了納米SiO2在PP中的分散性和相容性,從而改善了納米SiO2/PP的拉伸和抗沖等機械性能。何繼輝等[3]利用硅烷偶聯劑和鈦酸酯偶聯劑對無機抗菌載銀粉末進行了表面改性,改性后的抗菌銀粉末在PP中分散均勻,相容性提高,力學性能得以改善。李焱等[4]使用電暈對超高分子量聚乙烯(UHMWPE)進行表面處理,所得的纖維與SEBS樹脂的黏結強度明顯提高。唐恩凌等[5]則綜述了低溫等離子體法對無機填料粒子的表面改性,低溫等離子體能夠快速、高效、無污染的對無機材料表面進行改性。

聚多巴胺(PDA)具有優異的黏結性能,可以在濕潤的環境下黏結在各種有機無機材料的表面,包括典型抗污材料如聚四氟乙烯(PTFE)等材料的表面。PDA在與基體形成很強的共價和非共價相互作用的同時,參與黏結反應的完成。多巴胺(DOPA)自聚合過程中生成的兒茶酚基團很容易發生氧化還原生成醌類結構,兒茶酚與醌類結構之間的可逆反應是黏結與交聯反應的關鍵[6]。本文利用PDA優異的黏結性和潤濕性對SiO2/Ag進行表面改性,控制PDA包覆層的厚度,在不損害SiO2/Ag電學性能的同時提高其在甲基乙烯基硅橡膠(MVQ)中的分散性和相容性,改善力學性能。通過控制PDA厚度從而實現SiO2/Ag的電阻率可控,提供了一種制備介電材料的新思路[7]。

1 實驗

1.1 原材料

原材料見表1。

表1 原材料Tab.1 Raw Materials

1.2 實驗步驟

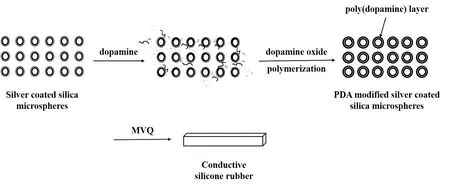

PDA改性SiO2/Ag和導電橡膠的制備過程如圖1所示,SiO2/Ag經過堿性DOPA溶液的浸泡在其表面形成PDA層,之后將改性的SiO2/Ag填充入MVQ制備導電硅橡膠。

圖1 PDA改性SiO2/Ag及導電硅橡膠的制備過程Fig.1 Schematic illustration of produces for preparation of PDA modified SiO2/Ag and the fabrication of conductive silicone rubber

具體步驟如下:

(1)配制 2 g/L 的 DOPA 溶液 2.5 L,在特定實驗(2 g/L DOPA 溶液)中每50 mL DOPA 溶液加入0.06 g Tris。 將溶液的 pH 調節至 8.5,將 SiO2/Ag 添加到上述溶液中,室溫下攪拌4~12 h。反應后將獲得的PDA改性的SiO2/Ag用去離子充分清洗后置于60℃的真空干燥箱中徹底干燥。

(2)將步驟(1)中的 PDA 改性的 SiO2/Ag與偶聯劑A151在常溫下混合,然后將MVQ、PDA改性的SiO2/Ag和硫化劑雙2,5按順序加入開煉機中充分混煉。使用平板硫化機在170℃×10 MPa×20 min條件下對混煉膠進行一段硫化,電熱鼓風干燥箱在200℃×2 h的條件下進行二段硫化。在測試性能前,硫化后的膠片常溫下擱置8 h以上。

1.3 表征方法

1.3.1 掃描電子顯微鏡(SEM)

改性微球的表面形貌由日本日立公司生產的HITACHI S-4800型掃描電子顯微鏡觀測。復合微球用導電雙面膠粘貼在樣品池中,在測試前需在樣品表面噴涂大約20 nm的鉑金薄層。SEM在加速電壓為20 kV,測試電壓為200 kV的條件下測試。

1.3.2 X 射線多晶衍射儀(WAXD)

改性微球的結晶結構由德國布魯克AXS有限公司生產的D8 ADVANCE X射線多晶衍射儀表征。儀器使用Cu靶X光管,射線波長為0.154 056 nm。配備有LynxEye一維陣列探測器,采用光學編碼技術的θ/θ立式測角儀。 2θ掃描范圍為 5°~90°,分辨率為0.000 1°。

1.3.3 X 射線光電子能譜(XPS)

改性微球的表面元素組成由美國Thermo Elec?tron公司生產的X射線光電子能譜(XPS)表征。用導電雙面膠粘貼在樣品池中,樣品室中的壓強保持在7.5×10-10Pa或者更低水平。為了減少表面放電所帶來的誤差,所有測試的結合能均以C 1s(—CH)284.6 eV為基準測定。在分峰處理中,Gaussian的半峰寬(FWHM)均與所有組分的指定峰寬保持一致。表面元素的化學計量由各組分的峰面積比獲得,誤差在±5%以內。

1.3.4 接觸觸角測試儀(Contact Angle Measure?ment)

導電硅橡膠的靜態接觸角通過靜態液滴法(25℃,相對濕度50%)測得,在樣品上滴 2 μL的去離子水,伸縮測角儀(OCA15EC, Dataphysics, Germa?ny)檢測水與樣品間的接觸角。顯微鏡放大倍數為23倍,配備有刻度為1°的分角器。每個樣品測試時在表面的不同位置滴取15滴水,測得該樣品的平均靜態接觸角。

1.3.5 導電硅橡膠的加工測試設備

實驗中使用的橡膠加工設備包括:開放式煉膠機,XK-160,上海橡膠機械一廠;盤式硫化儀,P3555B2,北京環峰化工機械實驗廠;平板硫化儀,25 t,上海橡膠機械廠;電熱恒溫鼓風干燥箱,DHG-9246A,上海精宏實驗設備有限責任公司;微控電子萬能測試機,CMT4104,深圳新三思計量技術公司;熱老化箱,RZH-1001,天津天宇實驗儀器有限公司;數字直流電橋,QJ84,上海正陽儀表廠。

2 結果與討論

2.1 PDA改性反應時間對SiO2/Ag性能的影響

DOPA在堿性溶液(pH 8.5)中發生自聚合反應生成PDA沉積在 SiO2/Ag表面。AFM分析顯示,PDA層的厚度與浸泡時間正相關,在反應24 h后達到最大值50 nm[6?。本文中,PDA層的厚度是改性的關鍵,既要保證PDA有一定的厚度達到改性的目的,又要控制厚度防止PDA層過厚阻礙電子的躍遷。觀測不同PDA改性反應時間的SiO2/Ag的表面形貌,圖2顯示,未改性的SiO2/Ag的表面粗糙度較大[圖2(a)],隨著反應時間由 4 h 增加到 6 h[圖 2(b)(c)],SiO2/Ag表面銀粒子間的縫隙逐漸被 PDA 所覆蓋,粗糙度逐漸減小。反應時間為8 h時[圖2(d)],SiO2/Ag表面被 PDA 所包覆,繼續增加反應時間至 12 h[圖 2(e)(f)],PDA 層的厚度進一步增厚,表面逐漸變得光滑。通過控制反應時間可以控制PDA層的厚度,達到改善SiO2/Ag表面性能同時不影響其電學性能的目的。

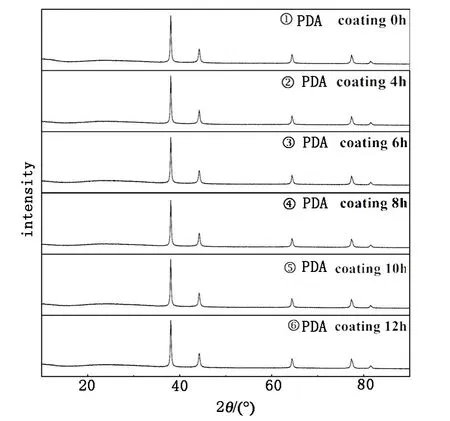

不同改性反應時間的SiO2/Ag的WAXD測試結果見圖3。表明,反應時間由4 h增加到12 h[圖3(②~⑥)],表面沉積的PDA層對SiO2/Ag表面的銀晶體結構并未產生影響,WAXD圖中位于2θ等于38.2°、44.4°、64.6°、77.4°和 81.6°處的 5 個 Ag 特征峰與未改性的SiO2/Ag表面的Ag特征峰(圖3①)保持一致。這5處衍射峰對應于Ag面心立方結晶的(1 1 1)(2 0 0)(2 2 0)(3 1 1)和(2 2 2)5 個晶面。

SiO2/Ag表面的PDA層隨著反應時間的增加而增厚,因此推測SiO2/Ag表面銀含量隨反應時間的增加而減少。XPS測試SiO2/Ag表面銀含量的結果如圖4所示,隨著反應的時間增加,微球表面的PDA厚度增厚,XPS能探測到的Ag信號隨之減小,銀表面銀含量下降。

圖2 PDA改性SiO2/Ag的SEM圖Fig.2 SEM images of PDA modified SiO2/Ag

圖3 PDA改性SiO2/Ag的WAXD衍射譜圖Fig.3 XRD patterns of PDA modified SiO2/Ag

圖4 PDA改性SiO2/Ag的表面銀含量Fig.4 Surface silver content of PDA modified SiO2/Ag

表面銀含量的變化直接影響SiO2/Ag填充導電硅橡膠的體積電阻率,SiO2/Ag在MVQ中實現良好分散和相容的同時,需對導電硅橡膠的電學性能損害降到最低。圖5顯示了改性的SiO2/Ag填充導電硅橡膠的體積電阻率隨反應時間的變化。

圖5 PDA改性反應時間對導電硅橡膠體積電阻率的影響Fig.5 Effect of PDA coating time on the electrical resistivity of conductive silicone rubber

從圖5中可以看出導電硅橡膠的體積電阻率隨反應時間的增加而增加,當反應時間達到8 h時,導電硅橡膠的體積電阻率達到8.3 mΩ·cm,繼續增加反應時間導電硅橡膠的體積電阻率將超過軍用標準(10 mΩ·cm,MIL-G-83528),反應時間增加到 12 h時,導電硅橡膠的體積電阻率達到最大值17 mΩ·cm。因此考慮到反應時間對導電硅橡膠電學性能的影響,PDA改性反應時間應小于8 h。

2.2 PDA改性反應時間對導電硅橡膠性能的影響

導電硅橡膠的RPA測試可以表征 SiO2/Ag在MVQ中的分散性,從而表征不同厚度 PDA層對SiO2/Ag在橡膠中的分散性和相容性的影響,探索適宜的PDA改性反應時間。圖6顯示5種不同改性反應時間的SiO2/Ag填充導電硅橡膠的儲能模量(G′)隨應變增加的變化。5種導電硅橡膠的儲能模量均隨應變的增加而下降,這是由于橡膠的儲能模量依賴于所施加的應變,隨著應變的增加,填料之間的相互作用力和網絡結構遭到破壞,儲能模量隨之下降,這種現象被稱作Payne效應。

橡膠的儲能模量隨應變的增加下降的越緩慢,說明填料粒子在橡膠中分散的越均勻,填料網絡結構越理想,Payne效應越小。觀察圖6中的5條儲能模量-應變曲線,發現當反應時間為4 h時,曲線斜率最大,Payne效應最強,粒子在橡膠中的分散最差,延長反應時間至6 h,發現曲線斜率有所減小,Payne效應減弱,兩種改性的粒子在MVQ中的分散都較差。當反應時間為10 h時,曲線斜率較小,粒子分散較好,但當反應時間延長至12 h時,曲線斜率反而增大,Payne效應增大,粒子分散性較8 h時減弱。當反應時間為8 h時,曲線斜率和Payne效應達到最小,SiO2/Ag在MVQ中的分散最好。出現以上現象的主要原因是由于當PDA改性反應時間小于8 h時,PDA層厚度過薄,達不到提高粒子在橡膠中的分散性和相容性的改性目的,SiO2/Ag在MVQ中的分散不理想;當反應時間大于8 h時,PDA的厚度過厚,出現獨立的界面相,PDA界面相與MVQ相均為極性,相容性好,不利于SiO2/Ag料在MVQ中的流動,且厚度越大,越不利于SiO2/Ag的分散,Payne效應越大。因此,當反應時間為8 h時,PDA厚度達到最佳,即不影響導電硅橡膠的電學性能,又提高了SiO2/Ag的分散性與相容性,改性效果最理想。

圖7顯示5種不同改性反應時間的SiO2/Ag填充導電硅橡膠的損耗角正切(tanδ)隨應變增加的變化。與G′隨應變增加的變化相似,反應時間為4 h時,導電硅橡膠的tanδ最大,能量損耗最大,這是由于填料網絡的破壞重組造成的。增加反應時間導電硅橡膠的tanδ有所減小,能量損耗減小。當反應時間為8 h時,導電硅橡膠的tanδ達到最小,能量損耗最小,進一步證實了當改性反應時間為8 h時,PDA厚度達到最佳,即不影響導電硅橡膠的電學性能,又提高了SiO2/Ag的分散性與相容性,改性效果最理想。

圖6 導電硅橡膠的G′-應變圖Fig.6 G′-strain diagram of conductive silicone rubber

圖7 導電硅橡膠的tanδ-應變圖Fig.7 Tanδ-strain diagram of conductive silicone rubber

不同改性反應時間SiO2/Ag填充的導電硅橡膠的力學性能同樣也會受到SiO2/Ag在橡膠中的分散性影響。如圖8所示,5條曲線為未經改性的SiO2/Ag和不同反應時間的SiO2/Ag填充的導電硅橡膠的應力—應變曲線。可以看出,未經改性的SiO2/Ag填充的導電硅橡膠的應力—應變曲線的斜率最小,力學性能最差。隨著反應時間的增加(4~12 h),曲線的斜率逐漸增大,導電硅橡膠的力學性能逐步改善。在反應時間為8 h時,導電硅橡膠的力學性能達到最高。說明 SiO2/Ag在 MVQ中得到良好的分散,與MVQ相容性好,實驗結果與RPA測試結果相一致。

采用SEM對PDA改性反應時間為8 h的SiO2/Ag在導電硅橡膠中的分散程度進行考察。將樣條浸泡在液氮中然后脆斷,SEM觀察其斷面。從圖9中可以看出SiO2/Ag在導電硅橡膠中均勻分散,并未出現空洞或掉落。經過混煉、硫化后的SiO2/Ag表面銀層完整,與橡膠黏結緊密。良好的分散和黏結保證了導電硅橡膠具有優異的力學性能。SEM數據進一步證實了反應時間為8 h時,SiO2/Ag在導電硅橡膠中的分散達到最佳。金屬銀對橡膠的硫化過程有延遲作用,通過PDA改性,SiO2/Ag表面的銀層被PDA層所覆蓋,PDA層的存在阻隔了銀與橡膠基體的直接接觸,因此銀對橡膠硫化的延遲作用會相應的減弱。

圖8 導電硅橡膠的應力—應變圖Fig.8 Stress-strain diagram of conductive silicone rubber

圖9 導電硅橡膠斷面的SEM圖Fig.9 Cross-sectional SEM images of conductive silicone rubber

圖10 顯示不同改性反應時間SiO2/Ag填充導電硅橡膠的正硫化時間(T90)變化,可以看出,隨著反應時間的增加,導電硅橡膠的T90減小,在反應時間為8 h時達到最小,繼續增加反應時間,T90不再發生明顯變化。

圖10 T90-PDA改性時間圖Fig.10 Effect of PDA coating time on T90

PDA中含有—OH、—NH2等極性親水基團,因此PDA所包覆的表面具有很好的潤濕性能,通過測試不同改性反應時間SiO2/Ag填充的導電硅橡膠的表面靜態接觸角,表征改性SiO2/Ag對導電硅橡膠表面潤濕性能的影響。

導電硅橡膠表面靜態接觸角圖見圖11,從圖11(a)中看出,隨著反應時間的增加,導電硅橡膠表面靜態接觸角呈現先下降后上升的趨勢,并且在反應時間為8 h時達到最小,潤濕性能最好。這種現象也是由于改性SiO2/Ag在橡膠基體中的分散性和相容性引起的。圖11(b)①~⑤是反應時間分別為4、6、8、10、12 h的改性SiO2/Ag填充導電硅橡膠的表面靜態接觸角照片。靜態接觸角結果表明,反應時間為8 h時,SiO2/Ag在導電硅橡膠中均勻分散,導電硅橡膠的潤濕性能最佳。

圖11 導電硅橡膠表面靜態接觸角圖Fig.11 Effect of PDA coating time on static contact angle

3 結論

PDA層的厚度隨反應時間的增加而增加,PDA層的增厚導致表面探測到銀含量的下降,電阻率隨之上升,但SiO2/Ag表面的PDA層并不影響銀的晶體結構。反應時間為8 h時,導電硅橡膠的電阻率為8