先進樹脂基復合材料固化過程的鋪放缺陷演變規(guī)律研究

李樹健 湛利華 周源琦 蒲永偉

(1 湖南科技大學機電工程學院,湘潭 411201)

(2 中南大學機電學院,長沙 410081)

(3 光啟技術股份有限公司,深圳 518000)

0 引言

先進樹脂基復合材料具有比強度和比模量高、可設計性強等顯著優(yōu)勢,廣泛應用于航空航天、兵工國防等領域結構件的成形制造[1-5]。預制體的鋪放常采用預浸料鋪貼工藝在模具上進行手工或自動鋪放,然后根據(jù)工藝要求將預制體進行封裝、抽真空,按設定工藝曲線進行升溫固化[6-8]。在鋪放過程中,由于手工操作誤差或機器控制不當易產(chǎn)生異物、氣泡、纖維劈裂、纖維皺曲等鋪放缺陷[9-11]。纖維皺曲是鋪放過程中一類常見的典型鋪放缺陷,一般由纖維架橋或真空袋不平整等原因?qū)е拢?2-13]。這些鋪放缺陷被帶入到后續(xù)固化階段,會隨其原始尺寸、形態(tài)以及固化工藝條件的不同,在固化過程中產(chǎn)生復雜的演變狀態(tài)。如果鋪放缺陷不能消除或弱化,易使構件內(nèi)部最終形成固化缺陷,并嚴重影響構件的力學性能和服役可靠性。

本文針對航空航天復合材料構件常用的預浸料-熱壓罐成形工藝,以纖維皺曲為典型常見鋪放缺陷,研究復合材料在預浸料-熱壓罐成形工藝過程中鋪放缺陷的演變規(guī)律,并對其固化后成形質(zhì)量及力學性能進行對比分析,為優(yōu)化先進樹脂基復合材料成形工藝研究提供理論及實驗研究依據(jù)。

1 實驗

1.1 材料選擇及缺陷設置

實驗材料為X850/T800單向預浸料,由Cytec公司生產(chǎn),其纖維體積分數(shù)為67.5%,單層預浸料厚度為0.188 mm。真空袋、脫模布、隔離膜和透氣氈等輔助材料全部由Airtech公司生產(chǎn)。

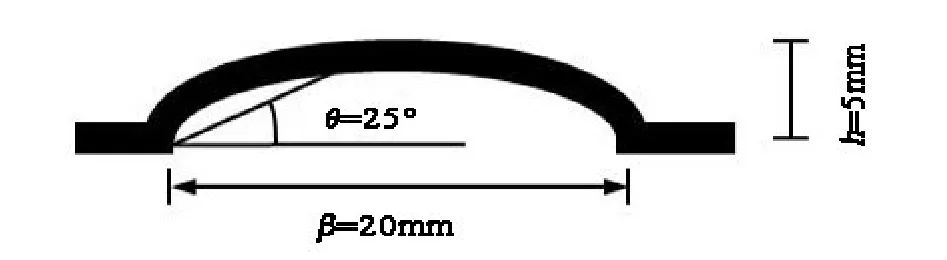

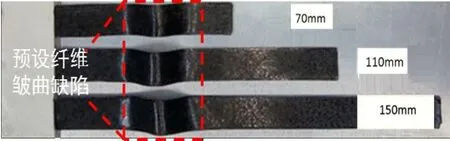

為研究固化過程中鋪放缺陷的演變規(guī)律,本文在鋪放過程中人為設置了一系列纖維皺曲缺陷。實驗共分4組,每組采用3種不同長度的預浸料(70、110、150 mm),寬15 mm,單向鋪層,共6層。所有復合材料試片均設置相同的人工缺陷來模擬鋪層中產(chǎn)生的纖維皺曲,保證皺曲程度一致,皺曲寬度均為β=20 mm,其高度均為h=5 mm,寬高比為4∶1,皺曲度示意如圖1所示。每組預浸料試片均用擋膠條限制住缺陷一側(cè)位移,缺陷中心與擋膠條的水平距離均為40 mm,如圖2所示。

圖1 皺曲缺陷尺寸Fig.1 Dimensions of wrinkling defects

圖2 缺陷布置示意圖Fig.2 Sketch map of defect arrangement

4組試片經(jīng)真空袋封裝后分別進行熱壓罐固化,在室溫下抽真空,罐內(nèi)溫度加熱至180 min,升溫速率1.5℃ /min,保溫 150 min,隨后以 1℃ /min 的速度降溫,在熱壓罐運行時開始加壓,并在降溫至60℃時卸壓。由于固化過程中固化壓力對材料缺陷的影響從直觀上表征較為明顯,因此,實驗采用 0.0、0.2、0.4、0.6 MPa壓力條件下來進行對比。通過外觀檢查、超聲相控陣無損檢測、金相顯微分析等手段,來研究預浸料鋪放缺陷形態(tài)在固化過程中的演變規(guī)律。

1.2 微觀結構檢測

采用Olympus NDT公司推出的便攜式、模塊化相控陣設備(型號:Omni Scan MX2)進行復合材料鋪放缺陷無損探傷。采用零度線性聚焦法則,聚焦深度為2 mm,將陣元數(shù)量設置為4,從第1個晶片開始響應到第64個結束,電子掃描步距為1,楔塊與復合材料層合板之間采用水作為耦合劑。在A掃描顯示中將閘門寬度設置在表面波和底波之間,編碼器設置分辨率為8.4步/mm。最后,通過編碼器將由閘門采集到的信號轉(zhuǎn)換為C掃描圖像。

金相缺陷檢測采用國家標準GB/T3365—2008,將試樣進行鑲嵌、磨平、拋光和超聲清洗后,利用光學數(shù)碼顯微鏡(型號:奧林巴斯DSX500)和自帶的金相圖像分析系統(tǒng),進行試樣微觀缺陷分析。

1.3 力學性能測試

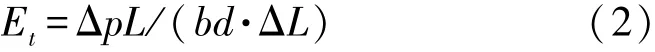

分別對4組固化后的復合材料試片進行拉伸性能測試,拉伸強度及拉伸彈性模量測試按GB1447—2005規(guī)定,在CMT5105拉力試驗機(珠海三思泰捷公司制造)上進行測定。試片由夾具夾持固定后,夾頭以0.5 mm/min的速率開始拉伸直至試片發(fā)生斷裂,記錄下此時的最大拉伸載荷,并根據(jù)式(1)、式(2)分別進行拉伸強度及模量計算。

式中,F(xiàn)max為屈服載荷、破壞載荷或最大載荷,b為試樣寬度,d為試樣厚度。

式中,Et為拉伸彈性模量,Δp為載荷-變形曲線上初始線段的載荷增量。ΔL為與Δp對應的標距L內(nèi)的變形增量,L為測量標距。

2 結果及討論

2.1 不同固化壓力條件下的鋪放缺陷演變規(guī)律

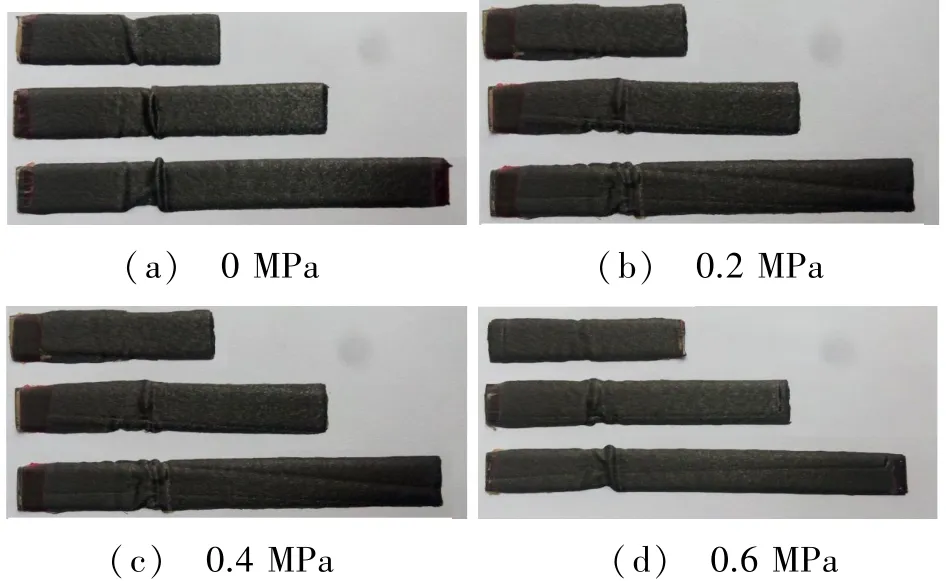

圖3展示的是4組試片固化后的外觀形貌。可以看出,在每組試驗中,原長度為70 mm的試片,其表面質(zhì)量均優(yōu)于本組中其他長度的復合材料試片。隨試片長度增加,可以發(fā)現(xiàn),110 mm試片的缺陷寬度和皺曲高度均小于150 mm的試片。此外,當固化壓力分別0.4和0.6 MPa時,70 mm長的試片固化后的表面相對較為平整,缺陷的改善效果較好。

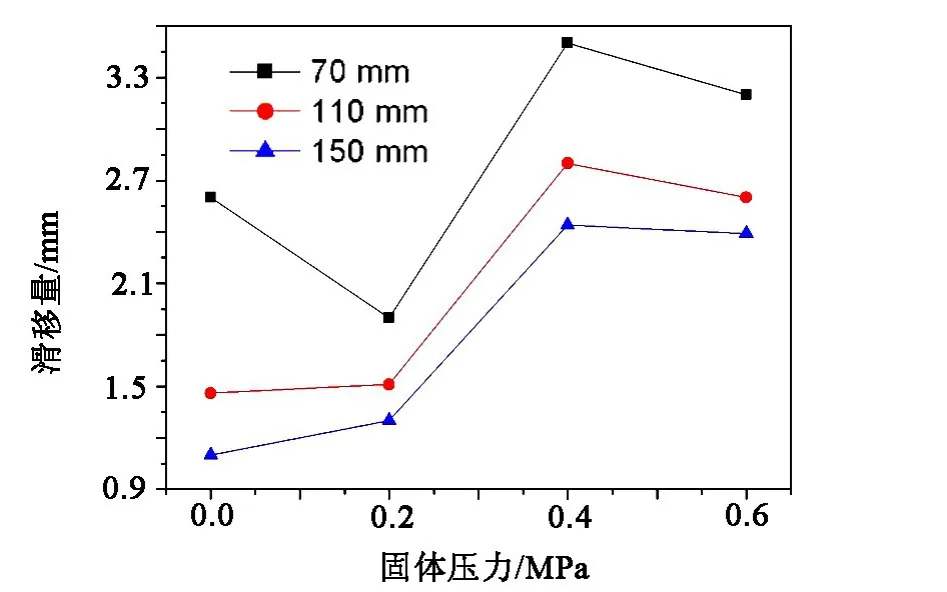

為進一步表征不同固化壓力條件下鋪放缺陷形態(tài)的演變,對各組實驗試片固化前后長度進行測量和記錄,考慮到在鋪放階段中纖維皺曲缺陷的產(chǎn)生,其纖維方向的長度勢必減小。因此,本文采用纖維整體滑移量來表示試件固化前后長度差,進而可表征鋪放缺陷經(jīng)固化后的演變。纖維整體滑移量與固化壓力關系如圖4所示。

圖3 不同固化壓力下試片的外觀形貌Fig.3 Appearance of specimen under different curing pressure

圖4 纖維滑移量與固化壓力的關系Fig.4 Relationship between fiber slippage and curing pressure

從圖4可以明顯觀察到,70 mm長的試片在固化后的纖維滑移量高于其他兩組,且在固化壓力0.4 MPa時達到最大。通過實際測量也發(fā)現(xiàn),原長為70 mm的試片在0.4 MPa壓力下固化后基本恢復到原長,改善效果相對較好。下面結合超聲相控陣掃描結果和金相顯微分析,來進一步研究鋪放缺陷的演變行為。

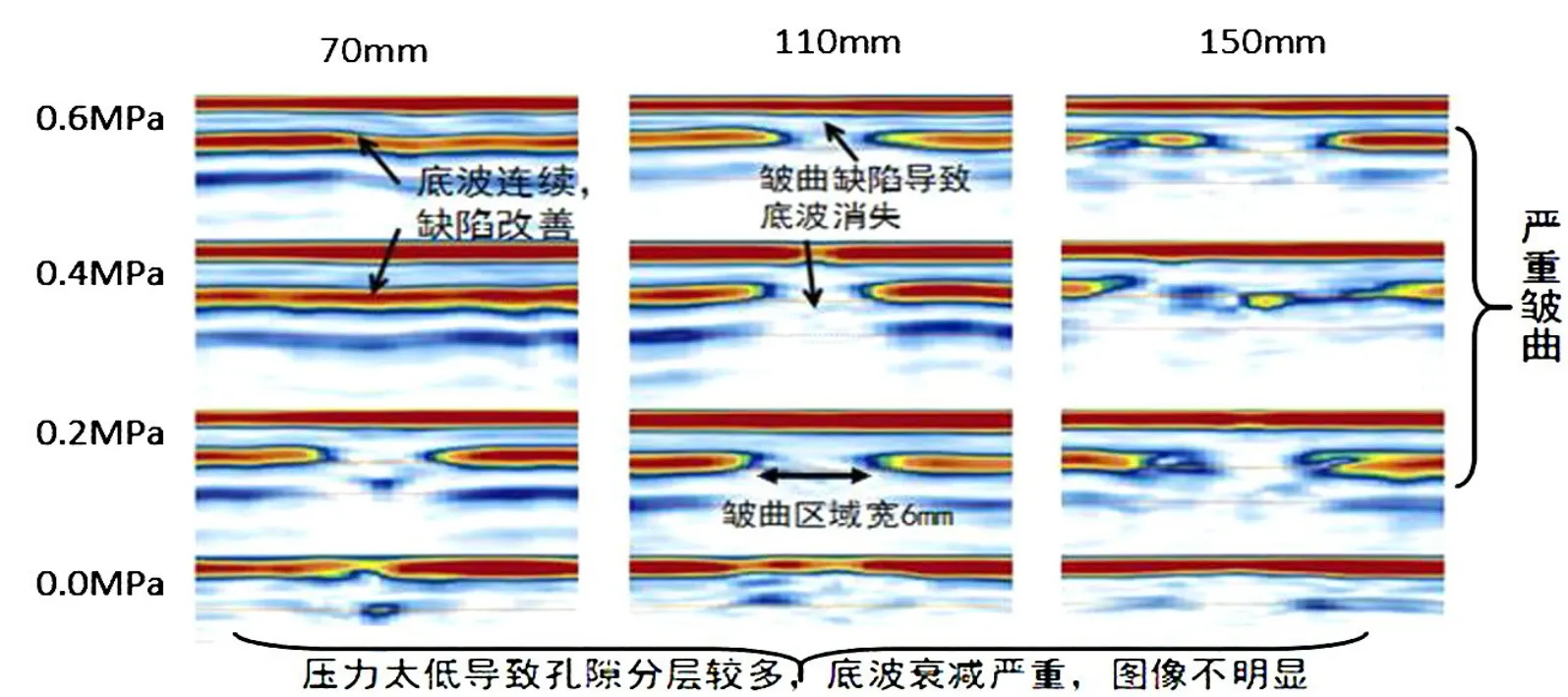

圖5給出了4組試片在不同固化壓力下的超聲B掃描圖片,可以看到,當固化壓力低于0.2 MPa時,由于試片中氣泡無法完全排除而導致較多孔隙產(chǎn)生,且預浸料鋪層將存在嚴重分層,此時會導致超聲波能量衰減而接收不到底波,從而使超聲B掃描圖像整條底波微弱甚至缺失。當固化壓力高于0.2 MPa時,如0.4和0.6 MPa,70 mm長的試片具有完整的底波,表明其皺曲缺陷在經(jīng)固化后得到有效弱化,成形質(zhì)量提高,而其他試片底波都存在不同程度的缺失。這是因為:這些試片中的纖維皺曲缺陷的存在,導致材料內(nèi)部結構發(fā)生變化,超聲波在經(jīng)皺曲區(qū)域會發(fā)生不同程度的折射和散射,導致回波嚴重衰減或消失,從而探頭無法接收。同時可以看出,每組圖像中150 mm長度試片底波的斷開寬度(即皺曲缺陷區(qū)域在長度方向上的寬度),均大于中等長度(110 mm)的試片,這也與外觀形貌觀測及纖維整體滑移量的測量結果相一致。并且,隨試片長度的增加,缺陷出現(xiàn)的程度(即皺曲區(qū)寬度的增加程度)也隨之增加。

圖5 不同固化壓力下的超聲B掃描圖Fig.5 Ultrasonic B-scan under different curing pressures

復合材料試片鋪放缺陷區(qū)域的顯微金相形貌如圖6所示。首先,從工藝壓力角度來看,以70 mm長的試片為例,當固化壓力較低時(如0和0.2 MPa),鋪放缺陷設定區(qū)域的皺曲缺陷在固化過程中的消除程度較小,纖維皺曲依舊明顯,且在預浸料層間出現(xiàn)一定的樹脂積聚現(xiàn)象,如圖6(a)(b)所示。這主要與固化壓力較小,致使固化階段前期樹脂流動驅(qū)動力較弱,樹脂流動性較差有關。當固化壓力增加到0