復雜環境下旋轉式變向管道清洗機器人及轉向技術研究

0 引言

隨著社會的發展,天然氣管道以及各種輸送管道的應用越來越多。而在使用的過程中管道內的粉塵,碎屑物質的積累會使得管道的輸送成本提高,輸送效率降低。人為清理管道成本高,而且工序復雜。因此使用小型機器人實現自動化清理管道便成為最經濟,合理的選擇。我國的天然氣輸送管道的直徑一般在426mm~720mm。由于粉塵與碎屑黏附在管道內徑表面會導致內徑的不均勻變化,并且在某些地段有90°直角管道。因此針對這些現實情況目前國內外研究人員都提出許多有價值的方案。Thes系列輪式管道機器人就是由東京工業大學研發的[1],哈爾濱工業大學鄧全宗開發了針對海底管道的六輪驅動式機器人[2],韓國的CHOI也研制出了MRINSPECT系列的多關節輪式小車[3]。因此由以往文獻可知,目前的管道清洗機器人以履帶、輪子實現在管道中的移動的居多數。但是針對直角管道的轉向問題卻未有充分研究,因此轉向技術仍有缺陷,并且市場尚不成熟。

針對目前管道清洗機器人存在的缺點,基于基本的機械原理[4]和設計[5],運用CAD軟件進行仿真模擬,并通過參數分析,設計出了一種新型履帶式管道清洗機器人。此機器人可實現在大范圍內徑變化范圍較大的管道的通行,并且能順利通過90°管道以及丁字形等復雜管道;同時可以在有淤泥及光滑的管道內實現無障礙行進;并且機器人可以實現在垂直方向的爬行運動。

1 機器人主體結構

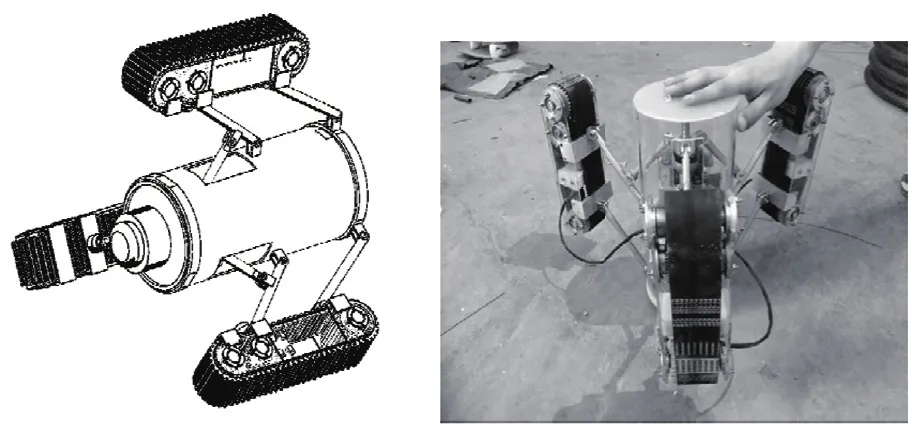

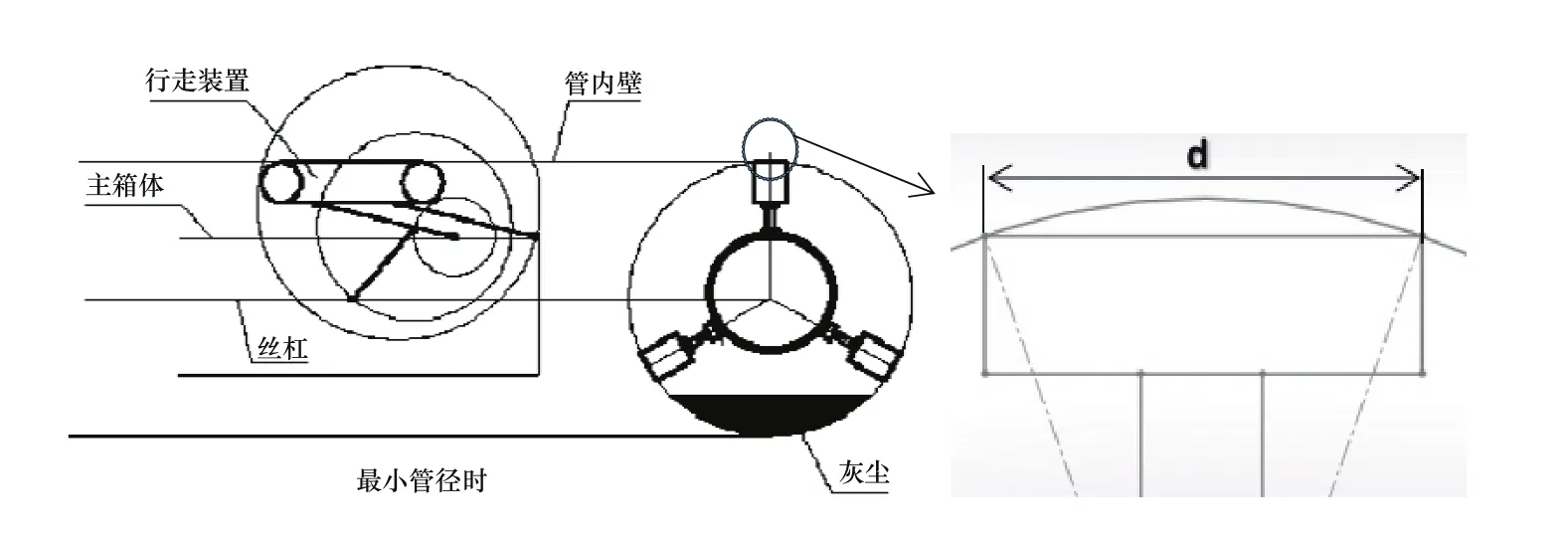

本機器人主體由行走機構、旋轉機構和清洗機構組成,三維結構示意圖如圖1所示。

圖1 機器人三維示意圖及實物圖

本機構初步設計目標是為在天然氣及輸送管道中行走除污。為了適應不管道內徑不均勻變化的情況,采用傘狀伸縮結構,易于對機腿進行伸縮變換;同時為了使機器人在管道中無障礙行走、越障爬行以及轉向,使用三個減速電機為行走機構提供行進動力;一個減速電機為旋轉絲杠提供動力,通過旋轉絲杠實現傘狀結構伸縮;一個減速電機為機體后蓋旋轉提供動力,實現轉向運動。

1.1 行走機構

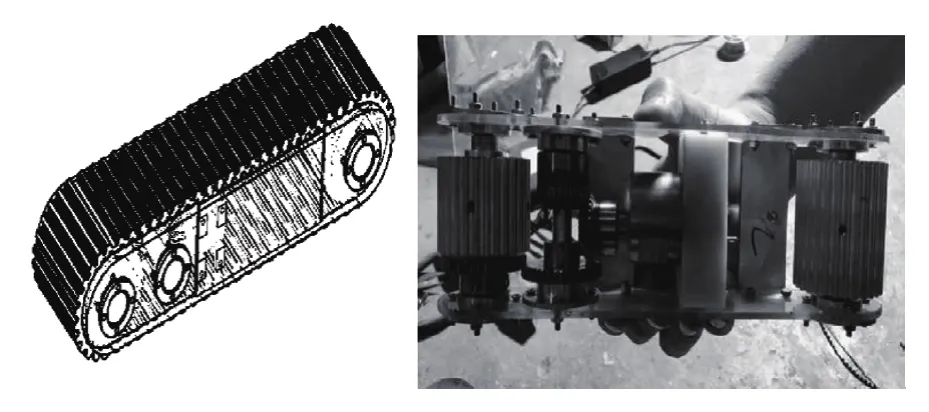

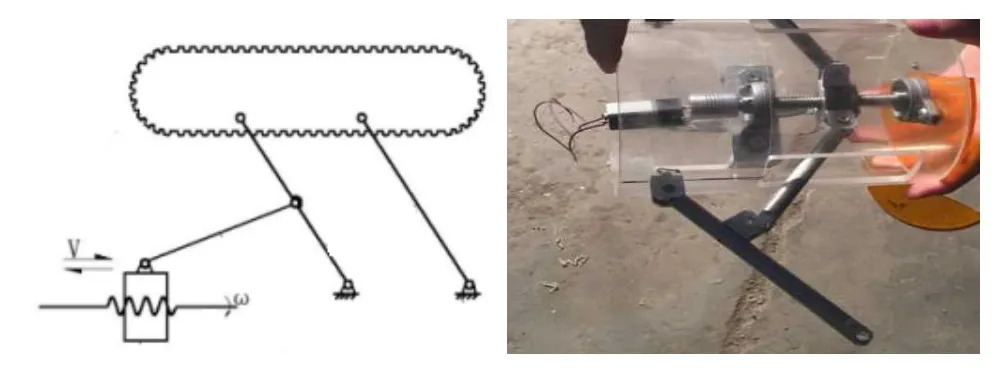

本機器人,為實現履帶與管壁的緊密貼合,三組完全相同的履帶行走機構呈120°對稱分布在機身主體外架上。行走機構三維示意圖如圖2所示。

圖2 行走結構三維示意圖及實物圖

為確保行走機構在管道中有足夠的動力行進并且摩擦力適當,并且在機器人處于垂直攀爬時,管道內徑對機器人的摩擦力可以支撐機器人本生的重力。對于履帶外形尺寸參數的設計需要嚴謹合理的推導計算。

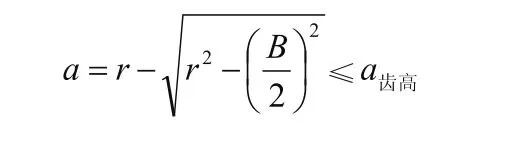

首先,因為履帶的寬窄與摩擦力有密切關系。如果履帶較窄,它的行進時摩擦力小及所提供的行進動力就小;若履帶太寬時,貼壁效果不明顯,提供的摩擦力就小。因此利用CAD作圖,如圖3所示的模擬的方法分析。

設履帶寬為d。

為了達到更好的貼壁效果:

a為履帶的齒高,取10mm;

選取履帶的寬度為:B=150mm。

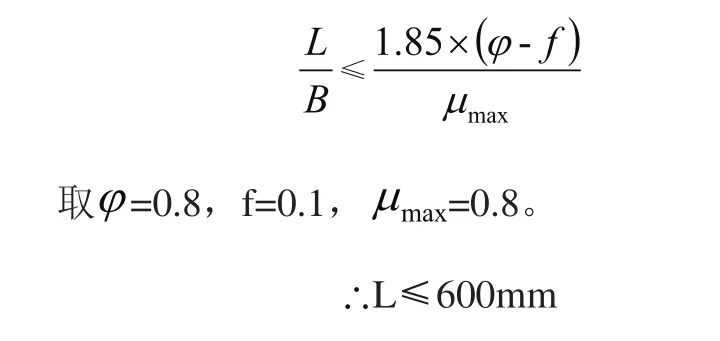

然后,分析履帶的長度。因為履帶的長度與轉彎的性能有關,若履帶的長度大時,會有更大的摩擦力作用于機器人,需要大功率的電機帶動履帶運動,對電源的要求較高;在彎道轉彎時不易貼緊管道內表面,容易產生打滑現象。所以履帶的長度也不能太長。

同時L/B如果太大,會增大轉向阻力,增大轉向功率,加大轉向困難;L/B如果太小,會影響機器人行駛穩定性[6]:

故選取履帶的長度為:L=580mm。

最后,分析履帶的高度。因為履帶的高度受管道直徑的制約,同時還受傘狀撐開桿結構的影響;由于傘狀撐開桿結構要能在直徑為400mm~1000mm范圍管道內變化,并且桿長要達到給定的范圍。故通過對撐開桿組的分析設計,最終確定履帶的高度H=175mm。

圖3 CAD模擬圖

1.2 旋轉機構

該機器人旋轉機構由內部絲杠旋轉機構和外部旋轉機構。

內部絲杠結構通過電機帶動絲杠旋轉實現機腿的伸縮,從而實現傘狀結構的張合。其運用絲杠和螺母結構,將回轉運動轉變為直線運動;推動機腿的伸縮,使機器人適應不同管徑。滾珠絲杠機構相對于齒輪齒條結構具有更高的精確度,在豎直管道行進作業中壓力的微小變化就有可能使機器人打滑甚至摔毀,所以選擇絲杠機構。結構如圖4所示。

圖4 絲杠旋轉機構CAD圖及實物圖

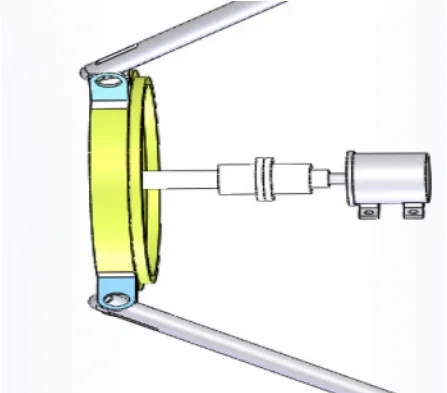

外部旋轉結構通過電機帶動機體后蓋旋轉改變行走機構的角度,通過行走機構在管道中旋轉行進從而實現機器人彎道轉向。打破了常規的輪式轉向的不順暢的缺點,實現彎道流暢轉向。如圖5所示。

圖5 外部旋轉結構

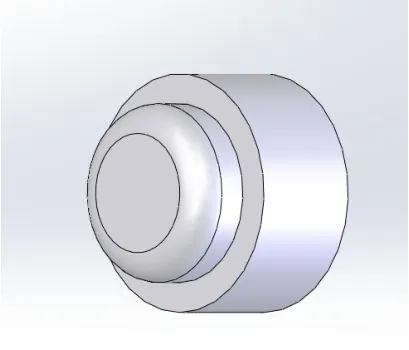

1.3 清洗機構

清洗機構是采用高壓噴頭清洗,高壓噴頭采用圓錐形狀,在使用過程中通過噴嘴內孔橫截面的收縮,將高壓的液體和空氣在噴嘴中聚集起來然后急速噴出,產生高沖擊力的水流從外側噴出,噴頭在壓力的作用下不斷抖動,從而清洗掉管道內的大部分淤泥等雜質。如圖6所示。

圖6 高壓噴頭

2 機器人動力機構

2.1 電機選取

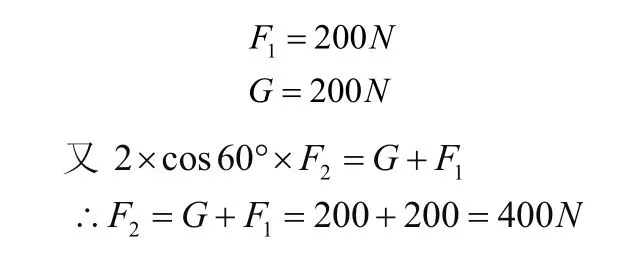

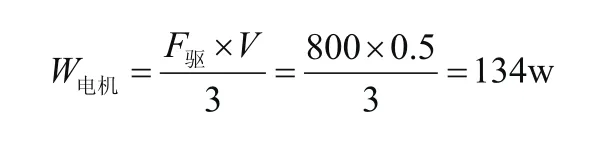

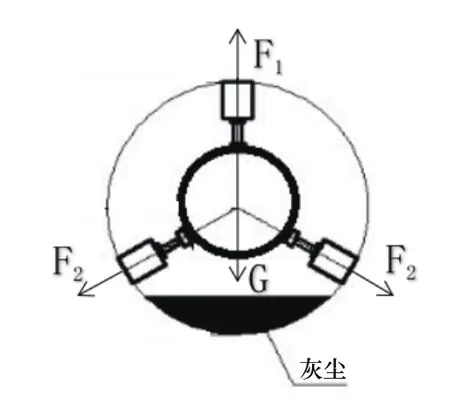

該機器人受力如圖7所示,預取:

由于三履帶呈120°分布:

(μ為橡膠與鋼材之間的摩擦系數)

假設清洗機器人最大速度為0.5m/s:

故選取功率為200w的電機。

圖7 機器人受力圖

2.2 電源選取

考慮到管道內徑變化比較復雜,大部分情況又是在野外作業,需要機器人要有自帶的供電系統,有較為靈活的運動能力,并且工作連續時長越長越好。因此在電源的選取上需要重量輕,體積小,并且電量大的供電電源。根據機器人電機的電壓和電路板電壓的要求,再結合實際市場上可選擇的情況,選擇由3.7V單體鋰電池組成的鋰電池組,其具有電壓可自主裝配調節,并且價格低廉。

3 機器人控制系統

由于考慮到機器人的供電電量有限,且機器人的電機控制系統不宜選用復雜系統,因此機器人控制系統選用PWM脈寬調制調速系統。該系統是對于直流電機無極調速最優化的調速系統。PWM調速系統可調節頻帶寬,電流脈動小,電源功率因素高級,電機動態硬度好,而且技術已經非常成熟,使用普通的芯片和電路系統即可實現其功能。

本機器人的控制系統分為行走機構控制、絲杠旋轉機構控制及外部旋轉機構控制。每個控制系統獨力地由一個PWM脈寬調節器控制。行走機構要求控制系統能夠統一控制三個電機,從而在脈沖作用下實現同步前行,并且通過調制PWM波就能夠實現機器人在行走速度上的控制。絲杠旋轉機構控制通過單一電調發射脈沖信號,實現電機帶動絲杠旋轉進行正反轉,從而實現傘狀結構的張開閉合,同理也能通過PWM波的調節實現傘狀結構運動速度的調節。外部旋轉機構通過單一電調發射脈沖信號,實現角度旋轉,從而轉向。

4 機器人定位系統

如果機器人在清洗過程中遇到嚴重阻塞,需人工處理時,需要對管道中機器人的定位來確定管道阻塞位置。雖然管道是封閉的,但路徑是固定的,因此可仿照出租車里程系統計算出行進里程[7],而后通過里程和管道路線對比來判斷機器人的具體位置,從而快速精確地判斷出阻塞嚴重的位置,來實施人工清污。

5 彎道轉向技術分析

機器人轉向過程,假設:

1)機器人履帶與管道無縫貼合;

2)單根履帶與管道的接觸處摩擦力處處相同;

3)空氣阻力、傳動機構間內阻力、履帶與驅動輪間的內阻力忽略不計。

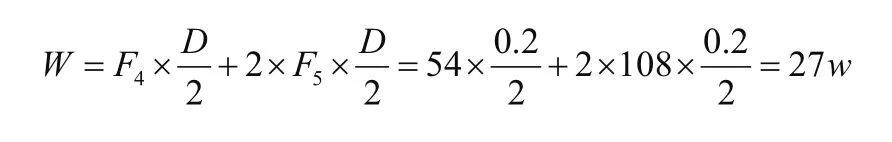

該機器人轉向的實現,是通過尾部后蓋的旋轉帶動行走機構尾部的的轉向,通過機器人行走機構與主體呈一定的角度螺旋式行進,從而順滑地通過彎道。現對轉向所需功率做分析:

圖8 機器人管道對比圖

取前支撐桿到后支撐桿的距離為S=500mm。

可近似看作:

同理計算出:

尾蓋的直徑為:

故電動機功率為:

外部旋轉機構實際電機功率足夠帶動尾部旋轉。

尾部機構旋轉角度越大,越容易實現彎道螺旋式行進。

設尾部旋轉最大角度為θ時;

撐開桿組尾部支撐桿要下降

同時轉動

因為撐開桿組為平行四邊形機構,所以將帶動行走機構尾部下降h,同時轉動β;

而對應的行走機構前部將向上移動

將額外產生

σ為橡膠的許用應力。

又因此時電機產生的功率

得出此時旋轉最大角度θ≤10°。

為了保障旋轉時傘狀撐開桿組的安全使用,平行四邊形機構轉向角度取5°~10°。

6 結論

本文在設計管道清洗機器人過程中通過文獻查閱,網絡搜索了解到管道機器人的應用場地,總結各種管道機器人的優缺點,了解到市場上管道清洗機器人彎道轉向的不足,側重于優化彎道轉向的技術。創新出螺旋式彎道轉向技術,打破常規彎道轉型不靈活的特點,實現彎道無阻流暢轉向。機器人的另一個創新點在于利用傘狀結構,更好地適用于不同直徑的管道以及不同用途的管道作業要求,使機器人可以應用于多種工作情況,使得機器人有更為廣闊的運用前景。

參考文獻:

[1]IWASHINA S, HAYASHI I, IWATSUKI N,et al.Development

【】【】of In-Pipe operation micro robots[A].Proceeding International Symposium on Micro Machine and Human Science[C].Oct.2-4,1994, Nagoya, Japan. Nagoya:IEEE, 1994:41-45.

[2]鄧宗全,陳軍,姜生元,等.六獨立輪驅動管內檢測牽引機器人[J].機械工程學報,2005,41(9):67-72.

[3]CHOI H R, RYEW S M. Robotic system with active steering capability for internal inspection of urban gas pipelines[J].Mechatronics,2002,12(5):713-736.

[4]孫桓.機械原理[M].高等教育出版社,2006.

[5]濮良貴.機械設計[M].高等教育出版社,2006.

[6]陳澤宇,郭秀紅,張承寧.接地長寬比的設計對履帶車輛行駛性能的影響[J].農機化研究,2010,05(006):112-114.

[7]劉偉明.漿液下機器人定位功能實現[J].傳感器與微系統,2007,08(025):96-98.