HG785D高強鋼塞焊工藝改進研究

楊軍良,吳海麗,李臣達,吳春德,馬殿響,白 晨,焦新平

(山西航天清華裝備有限責任公司,山西 長治 046012)

在工程及武器裝備領域,由于產品結構的局限性,塞焊縫在薄壁組焊中使用非常廣泛,焊縫質量要求較為嚴格。為了保證焊縫質量,應對焊縫表面進行磁粉檢測,不允許出現裂紋、未熔合等焊接缺陷。在實際產品焊接過程中,由于對塞焊技術研究較少,參考文獻較少,焊接之后多數焊縫表面出現了大小不一、數量不等的裂紋及未熔合等缺陷,部分裂紋甚至延伸至母材,嚴重影響了產品的正常使用,為后期產品服役帶來了安全隱患。

裂紋作為危害性最大的一種缺陷,對產品的抗拉強度有著致命的影響,這種影響隨其所占截面積的增加而增大;同時,裂紋尖端還會導致應力集中,促使產品中裂紋在低應力下擴展甚至開裂。這種缺陷為后期的使用埋下了安全隱患,是不允許出現的。

本文通過對塞焊縫的結構特點、塞焊縫質量影響因素進行分析,著重從改進塞焊孔結構、優化焊接工藝參數、優選焊接工藝順序和改善焊接環境溫度等方面入手[1],開展了大量工藝試驗改進研究,總結出了一套較為完整的焊接規范,并對焊接環境進行改善,徹底解決了產品塞焊縫焊接質量難以保證的問題。

1 產品結構特點及工藝分析

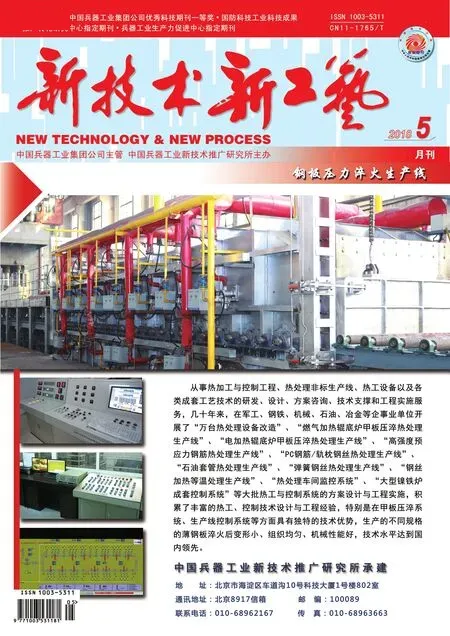

以某產品為例,其三維圖和內部結構分別如圖1和圖2所示。該類產品結構大多由左右立板、前后立板、上下蓋板以及內部隔板組成,屬于變截面、開放式的箱形結構。產品長約3 m,材料為HG785D高強板,厚度主要有4、6和8 mm,焊縫形式多樣,且焊縫分布密集。

圖1 產品三維圖

圖2 產品內部結構

由于該類產品多為薄壁件組焊,在保證產品結構強度前提下,為了減小焊接變形,上蓋板大量采用了塞焊形式,數量達150多條。高強板的特點是結構剛度大、焊后應力集中嚴重、焊接性較差和易產生裂紋[2],而且焊后對焊縫表面粗糙度要求較高,后期需要打磨光滑、平整焊縫,因此余高不宜太高,同時還應保證塞焊孔四周母材與焊縫熔合良好;但狹窄的塞焊槽對焊工操作局限性較大。

各塞焊孔均為槽形孔,縱向塞焊孔長為75 mm,環向塞焊孔長為58 mm。弧板厚度為6 mm的塞焊孔寬度為6 mm,下方隔板厚度為4和6 mm。弧板厚度為10 mm的塞焊孔寬度為8 mm,下方隔板厚度為8 mm。塞焊孔窄而長,下方隔板厚度小。

按照裂紋出現的形式、位置、時間以及焊接過程,從塞焊孔結構、焊接工藝參數、焊接順序、焊接應力、焊接材料、操作人員和焊接環境溫度等影響塞焊質量的各個環節進行了詳細的梳理分析和研究,認為導致問題出現的因素主要有塞焊孔結構不合理、焊接工藝參數選取不當、焊接順序不優化和環境溫度較低等4個方面。

2 工藝改進研究

2.1 塞焊孔結構改進研究

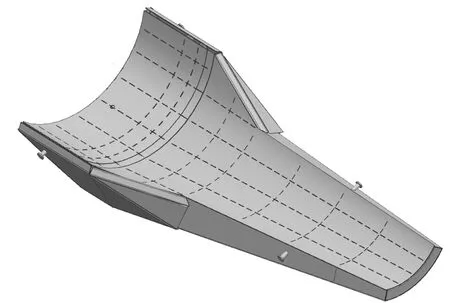

經相關資料查詢及理論分析研究認為[3],塞焊一般適合12 mm以上的板厚,且塞焊孔寬度為板厚的1.5倍以上。若板厚較小且塞焊孔狹窄時,應在塞焊孔周邊設置坡口,以保證坡口側焊縫與母材之間的良好熔合。因此在塞焊孔設計時,可將槽形塞焊孔兩端部位用角磨機制成30°~60°坡口(見圖3),焊接時,焊槍易于到達焊縫根部,與坡口側的焊接角度易于調整,還可有效控制焊接過程中熔融金屬上涌,促進液態金屬向四周根部流動,保證焊縫根部有效熔合,從而避免了塞焊中可能出現的根部未焊透、坡口側未熔合等缺陷。

圖3 坡口示意圖

此外,塞焊是疊合板之間的一種連接方式,為了防止焊接過程中由于隔板厚度較小,造成的焊縫根部熔合不良或未熔合,在隔板兩側均增加了厚度為4 mm的過渡板,使塞焊焊縫的根部與隔板邊緣分離。

2.2 工藝參數優化研究

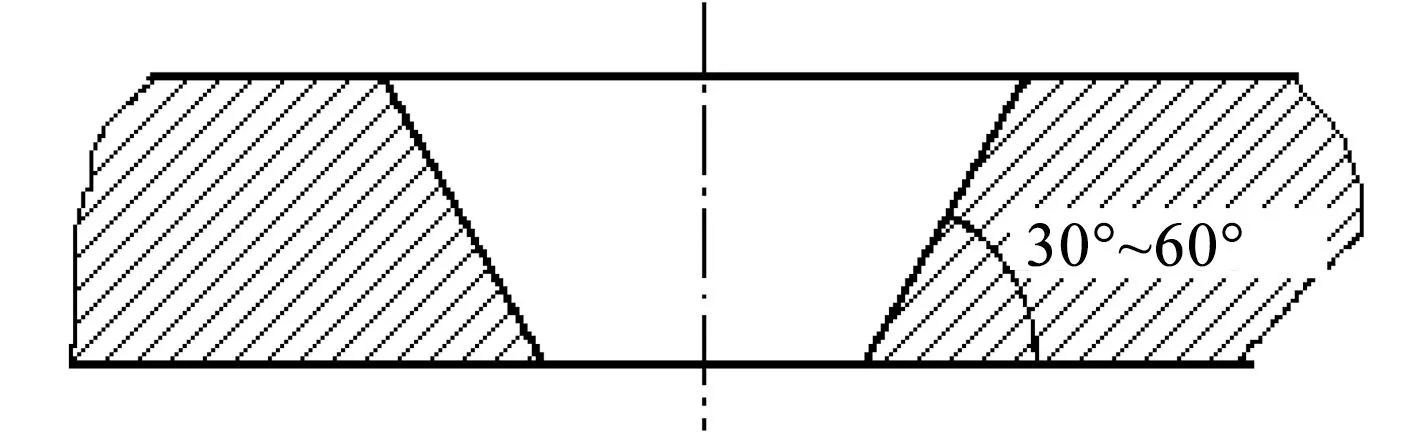

為了獲取更加優化的焊接工藝參數,投入焊接試驗件進行了焊接試驗。試驗件由上、下兩弧板及相應隔板構成。上弧板開制塞焊孔,上弧板厚度、塞焊孔分布及大小均按產品原樣進行開制(見圖4);下弧板上焊有縱向隔板與環向隔板;縱向隔板為3列,板厚分別為4、6和8 mm,環向隔板為3行,板厚分別為4、6和8 mm。

圖4 試驗件結構

采用不同階梯電流進行焊接,焊后對焊縫外觀質量進行對比,并對焊縫進行磁粉檢測發現,焊接電流在一定范圍內,隨電流的遞增,裂紋、未熔合等缺陷出現的數量明顯呈下降趨勢[4-7]。通過進行大量焊接工藝試驗,并對焊接效果進行綜合對比分析,總結出一套較優的塞焊縫焊接工藝參數(見表1)。

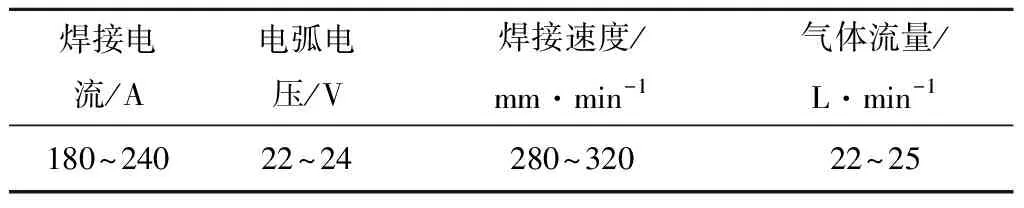

表1 優化后的焊接工藝參數

2.3 焊接順序優選研究

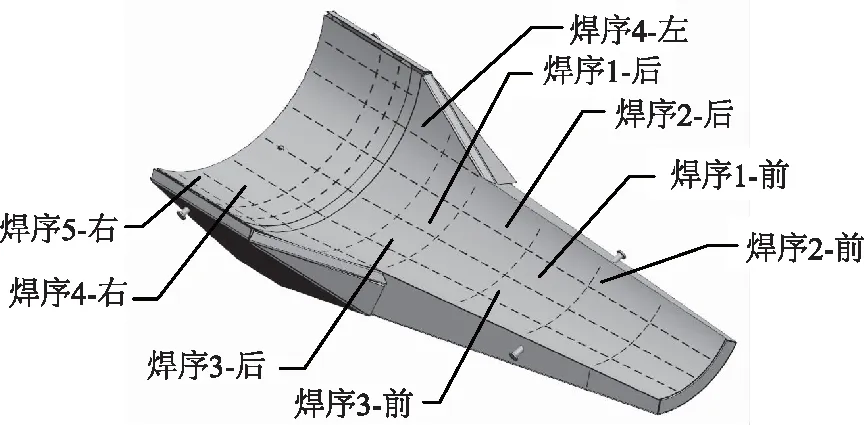

為了有效控制焊接變形,減少焊接殘余應力[8],本試驗采取了2名焊接操作人員從中間對稱向兩邊延伸的焊接方法,各塞焊孔均采用打底焊+蓋面焊(2層焊接),并在所有打底焊均完成后再進行蓋面焊,即先焊中間所有塞焊孔,只焊打底層,并逐步向兩邊延伸,等所有塞焊孔焊完打底層時再返回到中間將塞焊孔焊滿,逐步向兩邊延伸,直至焊完。焊接順序示意圖如圖5所示。

圖5 焊接順序示意圖

2.4 環境溫度改善研究

在實際焊接中,環境溫度對焊接質量有很大影響,適當提高環境溫度、減緩冷卻速度更有利于防止裂紋的產生。為了保證焊接之后塞焊縫質量,避免在冬季較冷環境中焊縫焊后急劇冷卻產生裂紋,在焊接過程中,在托架四周布置6臺反輻射加熱器,將焊接環境溫度控制在18 ℃以上,使焊接過程處于一個較溫和的干燥環境中,焊后迅速采用石棉布覆蓋焊縫以達到保溫緩冷效果,使焊縫緩慢均勻冷卻,避免快速冷卻引起液態金屬凝縮太快產生裂紋,以及焊縫中的氣體來不及逸出產生氣孔等缺陷。

3 實施效果

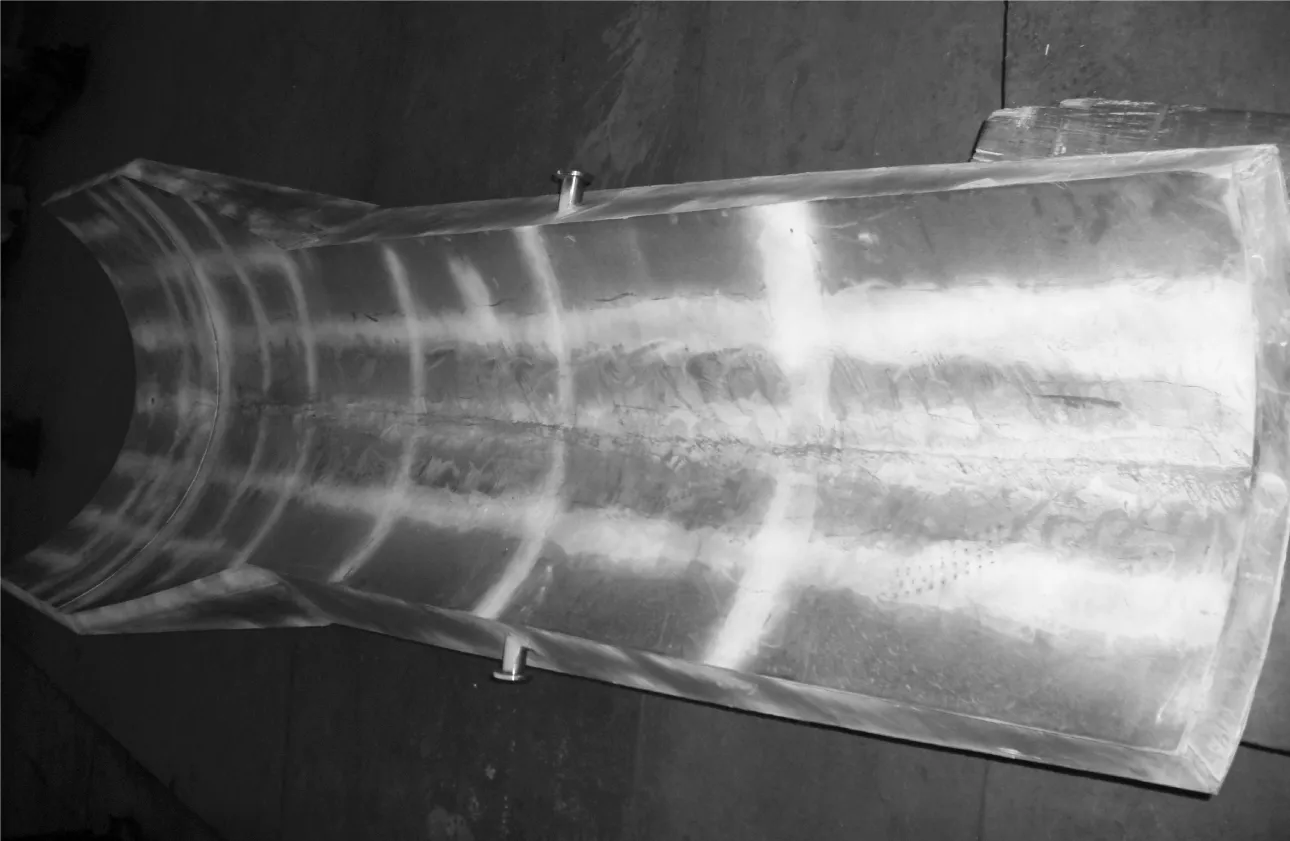

綜合運用上述焊接工藝規范以及對外部環境溫度的改善,進行了產品塞焊縫焊接,結果焊縫外觀成形良好、光滑平整,并對焊縫進行了100%磁粉探傷檢測,結果顯示未出現未熔合、氣孔、夾渣和裂紋等缺陷。經確認后的焊接方法及參數已經用于產品焊接并獲得了預期的效果。磁粉探傷檢測產品如圖6所示。

圖6 磁粉探傷檢測產品

4 結語

通過塞焊孔結構改進、工藝參數優化、焊接順序優選和環境溫度改善等研究,成功解決了HG785D高強鋼產品塞焊質量差的問題,焊后焊縫外觀光滑平整、成形良好,經過磁粉檢測結果表明,表面未出現微觀裂紋、氣孔等缺陷。該項技術已經應用于產品批量生產中,獲得了滿意的效果。研究成果的應用在提高產品焊接質量、縮短研制周期以及降低產品研制成本等方面具有非常重要的實際意義和經濟價值。該工藝為其他塞焊縫焊接提供了技術參考。

[1] 陳祝年. 焊接工程師手冊[M]. 北京:機械工業出版社,2007.

[2] 李亞江,王娟,劉鵬. 低合金鋼焊接及工程應用[M]. 北京:化學工業出版社,2003.

[3] 鄒增大. 焊接手冊[M]. 北京:機械工業出版社,2007.

[4] 鄭鵬,李丹. HG785D對接焊接工藝研究[J]. 新技術新工藝, 2013(10): 81-83.

[5] 秦書勤,李鵬義,王國科,等. 高強度鋼HG785D焊接性能研究[J]. 航天制造技術, 2010(4): 41-44.

[6] 陳倩清. MAG焊HG785-D低合金高強鋼的焊接試驗研究[J]. 造船技術, 2007(2): 38-39,23.

[7] 董曼,馮小靜,曹曉民. HG785高強度結構鋼焊接件的焊接[J]. 金屬加工:熱加工, 2014(22): 46-47.

[8] 中國機械工程學會焊接學會. 焊接手冊[M]. 北京:機械工業出版社,2001.