鋁制發動機罩內板成形性CAE分析及結構優化

陳龍 程芳 呂振偉

河南森源重工有限公司 河南省長葛市 461500

1 引言

數據表明[1],乘用車每減重10%,能耗下降8%,排放降低4%。對電動車而言,在電池能量的限制下,盡可能的減輕車身重量,是增加電動車續航里程的重要手段。鋁合金是目前最理想的輕量化材料,具有密度低、比強度高等優點,鋁合金車身結構具有更高的剛度,且在發生碰撞的過程中產生變形,能夠吸收更多的碰撞能量,從而確保乘員的安全。與碳纖維等材料相比,鋁合金的生產成本低、使用范圍廣,回收率可達90%,是汽車輕量化的首選材料[2-3]。

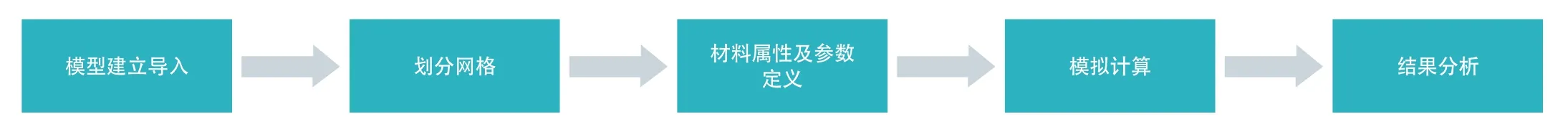

利用有限元軟件對成形過程進行模擬分析[4-6],能有效的降低生產成本,縮短研發生產周期。AutoForm是一款有效的薄板成形CAE分析軟件,可以對薄板成形過程進行模擬分析,幫助研發人員優化成形結構及參數。其分析過程如圖1:

在乘用車研發過程中,發動機罩內板的設計及制造是重要的一環,其形狀復雜,結構尺寸變化大,成形過程十分復雜。借助AutoForm軟件對鋁合金發動機罩內板的成形過程進行模擬分析,通過分析成形過程中材料的減薄及起皺風險,判斷成形的好壞,進而對發動機罩內板的結構進行優化,生產出合格的產品。

2 鋁合金發動機罩內板模型建立及參數定義

鋁合金發動機罩內板模型如圖2所示,并采用BT殼單元對幾何模型進行網格劃分。

圖2 鋁合金發動機罩內板

選用鋁合金材料為5182鋁合金,板材尺寸為1570*1040*0.8mm,其材料的各項性能如表1所示:

定義材料屬性及工藝參數后,對鋁合金發動機罩內板的成形過程進行模擬分析計算。

3 結果分析

當成形過程到底后,對零件沖壓過程的成形性、減薄率及起皺風險進行分析,并依此對零件的成形性能進行評定。

3.1 成形性分析

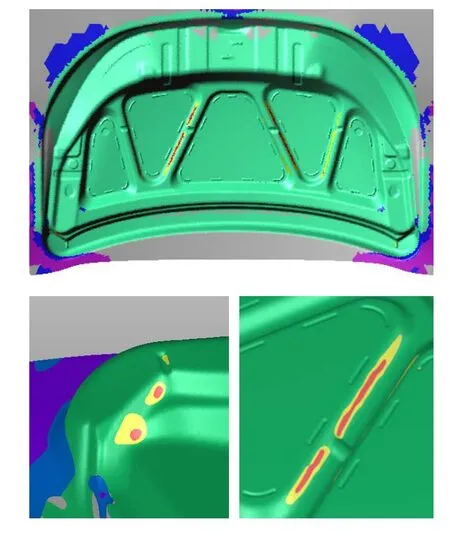

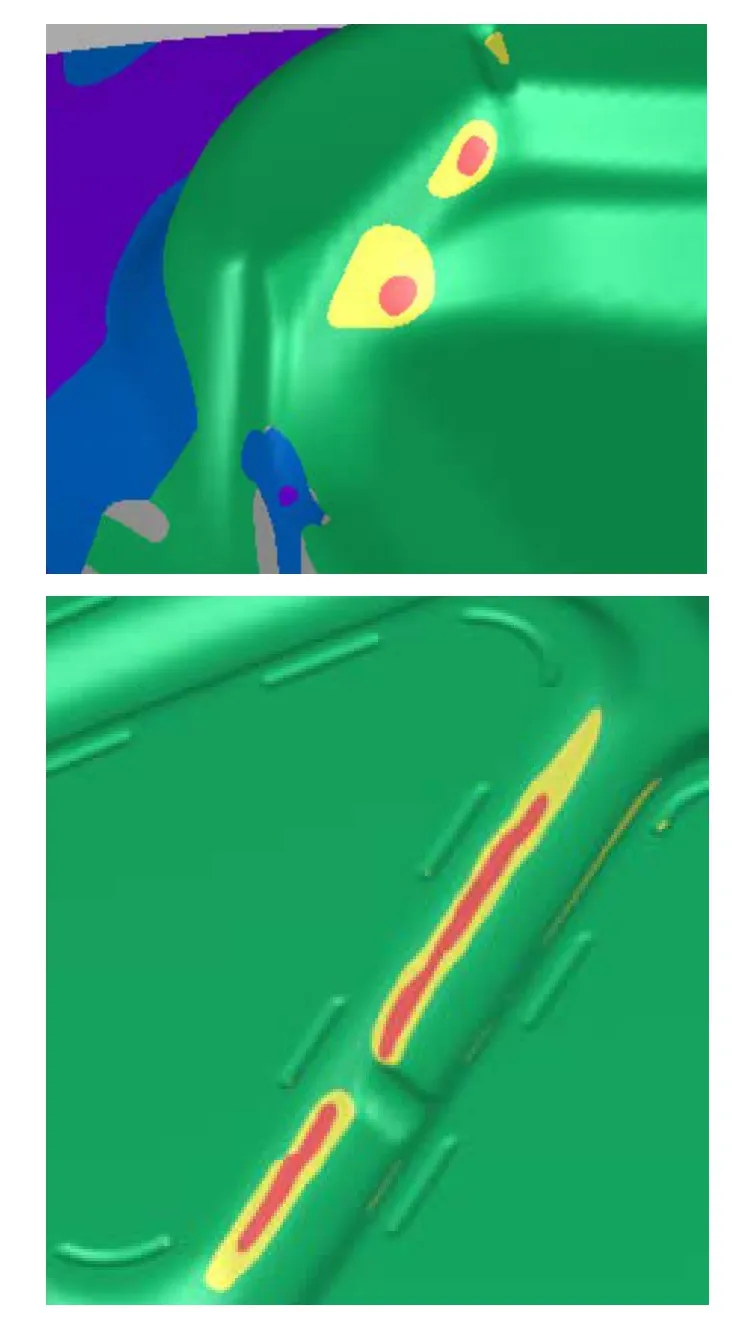

材料的成形性模擬結果如圖3所示:

從圖3中可以看到,在現有工藝參數下對該結構鋁合金發動機罩內板進行沖壓,零件整體成形良好,但局部區域(圖3紅色區域)有開裂風險。

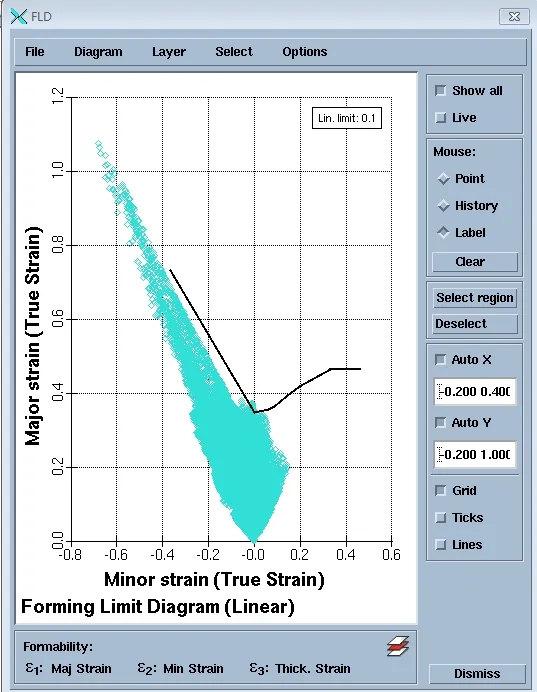

成形極限圖(FLD)可以用來評定薄板在沖壓過程中的成型性能,能夠直觀的表明薄板在沖壓過程中的變化情況。鋁合金發動機罩內板的成形FLD分布如圖4所示,結果表明在FLD曲線以下10%的安全裕度無危險點。

3.2 減薄率

在零件沖壓過程中,在沖壓力的作用下,部分材料區域會發生減薄現象,但材料的減薄尺寸需要控制在一定的范圍內,超過這個范圍,零件就有發生開裂的風險。在模擬分析過程中,判斷減薄是否會引起開裂的標準如表3:

圖1 AutoForm分析過程

表1 材料性能

表2 工藝參數

圖3 沖壓模擬結果

圖4 成形FLD

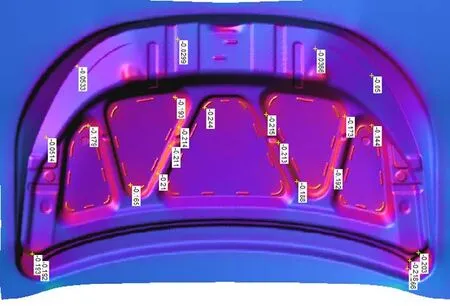

在鋁合金發動機罩內板沖壓模擬中,我們得到該沖壓過程的減薄率如圖5所示:

從圖中可以看到,除邊部區域有些許增厚,其余區域均為減薄,最大減薄率出現在中間結構區域,最大減薄率為24.4%.對比表3的評判標準可知,該沖壓過程中零件局部區域的減薄率較高,有產生開裂的風險。

表3 減薄率引發開裂的評判標準

3.3 起皺

零件的起皺風險如圖6所示。

經驗表明,當不同區域表面的起伏高度超過一定值時(壓料面>0.05,凸模與凹模圓角>0.02,平坦面>0.001)有起皺風險,從圖6中可以看出,零件沖壓過程中可能發生起皺的區域均在薄板的邊緣部位,對零件的影響較小。

圖5 減薄率分布

圖6 起皺風險分布

4 結構優化

通過對現有結構進行沖壓成形模擬,我們發現該結構局部區域(圖3所示)有發生開裂的風險,為了消除該風險,我們對鋁合金發動機罩內板的結構進行局部優化。

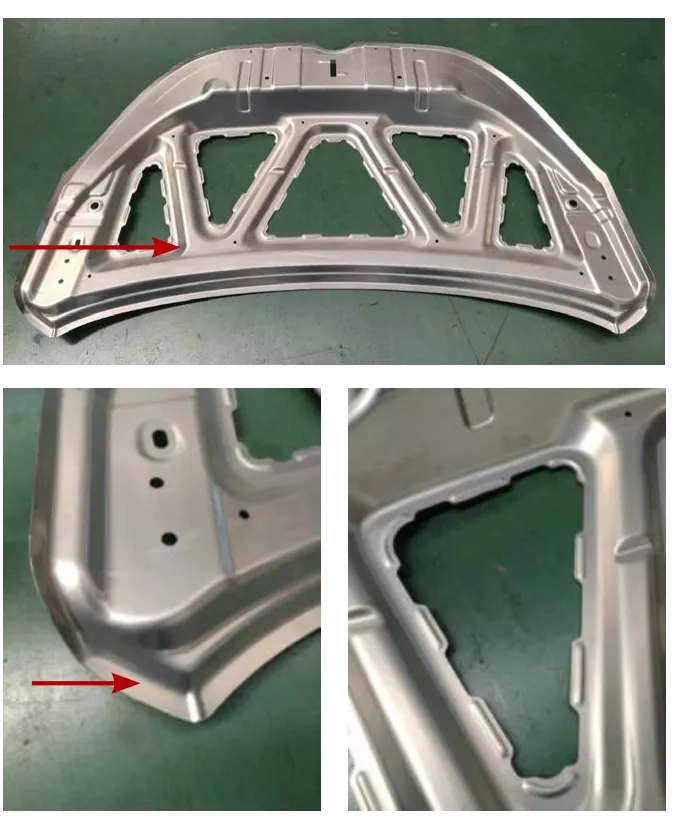

針對不同的風險區域,進行不同的結構優化。將圖7a中的R角由R3加大到R5,R9加大到R15,以降低成形破裂風險;將圖7b中的R角由R12增大到R20,斜度加大10°,并將所有凹坑兩端頭改為平緩過渡,以降低成形破裂風險。

根據優化后的結構進行生產,沖壓出來的鋁合金發動機罩內板實物如圖8所示,可以看出,零件表面平整,結構完好,模擬分析有破裂風險的區域經過結構優化后,成形效果良好,有效消除了破裂風險。

5 結語

本文利用AutoForm有限元分析軟件對鋁合金發動機罩內板的沖壓成形進行模擬分析,發現原有結構局部區域的減薄率達到24.4%,有發生開裂的可能。通過增大R角,將原有額R3增大到R5,R9增大到R15,R12增大到R21,并加大斜度,修改凹坑兩端頭為平緩過渡,以消除開裂趨勢。并依據修改后的結構,生產出了合格的鋁合金發動機罩內板零件。

圖7 具有開裂風險的區域

圖8 鋁合金發動機罩內板