纖維增強復合材料鋪層對新能源汽車電池上蓋模態的影響

譚敦厚 王燕 單豐武

1.湖南三合汽車新材料有限公司 湖南省長沙市 410323 2.江鈴集團新能源汽車有限公司 江西省南昌市 330013

1 引言

為響應節能減排的新法規,新能源汽車已經成了目前的發展熱點,對于新能源電動汽車,受限于電池能量密度,其續航里程與燃油車有較大差距,這也是限制其銷量的主要原因之一,減重成了解決續航里程的重要手段。復合材料密度低,比強度、比剛度較高,且其耐腐蝕抗疲勞性能均優于傳統金屬材料,在飛機機身上已有成熟應用,成功為其減去了大部分重量,有鑒于此,汽車行業開始嘗試使用復合材料替換部分零件,并積累了一定的經驗。電池箱蓋已經逐步采用纖維增強復合材料制造,由于纖維材料的各向異性有別于傳統材料,在結構設計上也存在巨大差別[1],本文針對某型號電池箱蓋,利用CAE分析軟件調查纖維鋪層對該結構的影響,試圖找出有利于提高其一階模態的鋪層方式,為同類型的結構提供設計依據。

2 纖維增強復合材料

復合材料指兩種或兩種以上性質不同的材料通過特定的工藝復合而成的新型材料,目前在汽車上使用的復合材料,主要采用纖維作為增強體,樹脂作為基體。由于纖維材料的性能主要沿纖維方向分布,因此該材料復合后呈現強烈的正交各向異性。結構的性能由纖維方向的分布和鋪層方式決定,理論上有無限多種鋪層,實際上,為了簡化設計和工藝的流程,只采用0°、45°、90°、-45°四個方向進行鋪層,現有的大部分研究都是在此基礎開展的。

汽車上主要采用以玻璃纖維為增強體,環氧樹脂為基體的復合材料。玻璃纖維具有耐熱、絕緣性好、線膨脹系數小、抗腐蝕性好、不易老化、不發霉等特性[2],且復合材料起步于玻璃纖維的研究與應用,相關的技術比其他增強纖維較為成熟,玻璃纖維較低的成本也是推動其廣泛使用的原因之一。環氧樹脂的粘結強度和內聚強度高,工藝性好,收縮率低,化學穩定性好,雖然價格比較高,但是由于它的綜合性能最好,仍有廣泛的應用。本文選用市面上已有的某款材料進行分析,其性能如表1所示。

3 有限元模型的建立

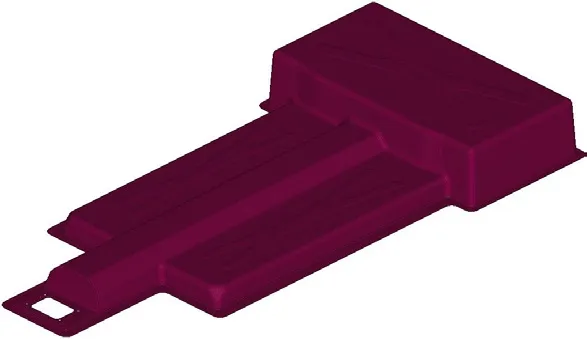

為了減輕重量,某新能源電動汽車的電池上蓋選用復合材料制作,并對結構重新進行設計,電池上蓋雖然是非承力件,但是設計要求其固有頻率高于30Hz[3],以避免共振的發生。圖1為某款電池箱蓋結構示意圖,整體壁厚3mm,網格尺寸為5,有限元模型單元數83867,節點數83791。計算時約束法蘭邊上螺栓孔的平動,定義電池箱蓋的長度為鋪層的0°方向。

圖1 電池箱蓋有限元模型

4 鋪層方式對模態的影響

4.1 單一方向鋪層對模態的影響

首先,研究四個方向的鋪層對模態的影響,設置所有鋪層為同一方向,計算結果如表2所示。

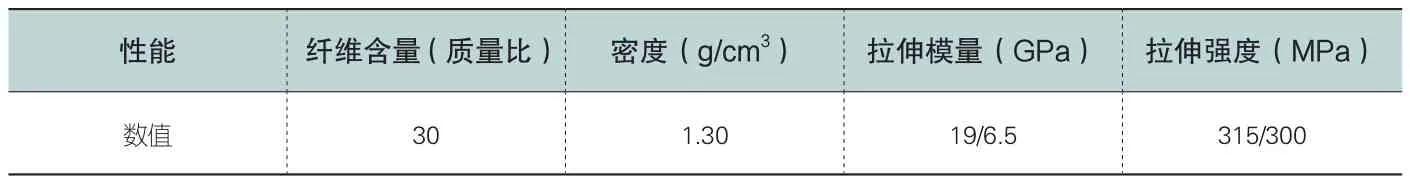

表1 計算所用材料性能參數

表2 四個方向鋪層計算結果

表3 四種鋪層計算結果

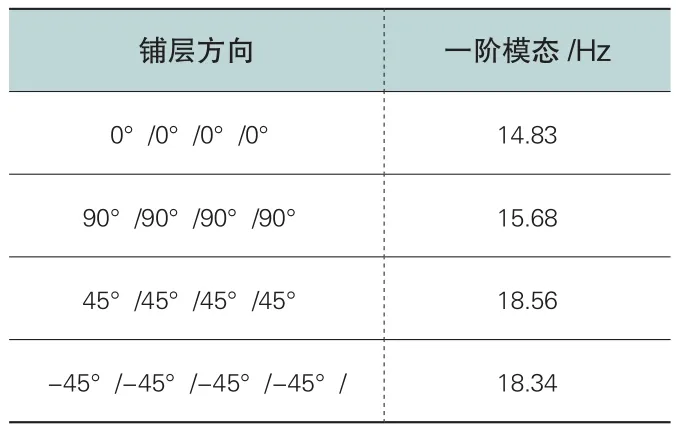

從計算結果可以看出,鋪層全為同一方向時,電池箱蓋的模態均低于30Hz,不滿足要求。當纖維方向為0°時,頻率最低,為14.83 Hz,當纖維方向為±45°時,頻率有所提高,纖維方向為45°時的頻率最高,為18.56 Hz,頻率提高25%左右。查看四種方向鋪層的振型圖(圖2所示),0°和90°鋪層的振型類似,其結果也接近,45°和-45°鋪層的振型幾乎是對稱的,頻率略有差別,這種差別是由于結構并不是完全對稱造成的。

圖2 四個方向鋪層一階模態振型

4.2 多方向鋪層對模態的影響

實際上,大部分結構的鋪層并不是單一方向的,且多數的鋪層設計遵循對稱均衡的原則。由于材料的單層厚度為0.3mm,電池上蓋的壁厚為3mm,共需要10層,按照對稱均衡的原則進行設計鋪層后,有一個方向的鋪層占40%,其他三個方向的鋪層各占20%,初步設計四種鋪層進行計算:

(1)4 5°方向鋪層比例為4 0%,45°/0°/-45°/90°/45°/45°/90°/-45°/0°/45°;

(2)-45°方向鋪層比例為40%,45°/0°/-45°/-45°/90°/90°/-45°/-45°/0°/45°;

(3)0°方向鋪層比例為4 0%,4 5°/0°/0°/-4 5°/9 0°/9 0°/-45°/0°/0°/45°;

(4)9 0°方向鋪層比例為40%,45°/90°/90°/-45°/0°/0°/-45°/90°/90°/45°;

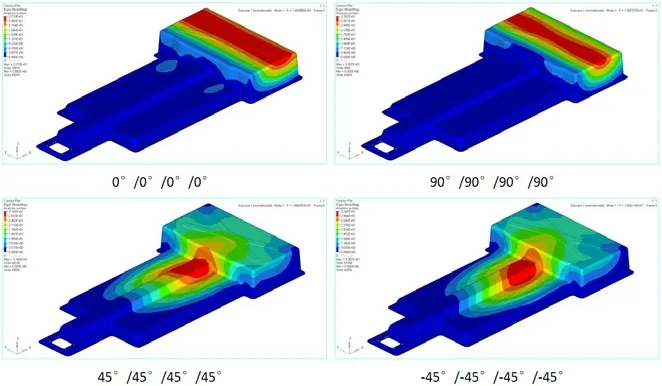

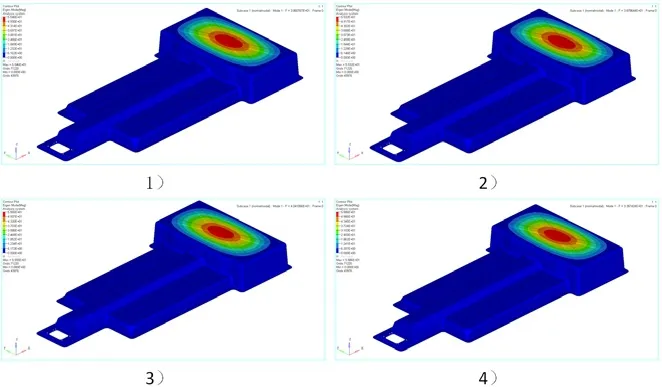

與單一方向的鋪層相比,結構的頻率有了很大的提高(計算結果見表3),均大于30Hz。45°和-45°方向占40%的兩種鋪層頻率接近,這一點與單一方向鋪層結果一致。0°方向占40%的鋪層方式頻率最高,為40.4Hz,90°方向占40%的鋪層方式頻率最低,為33.6Hz。四種方式的鋪層振型一致(圖3),且不同于單一方向鋪層的振型。

圖3 四種鋪層一階模態振型

綜合所有計算結果進行分析,電池上蓋的“薄弱”位置在尾部凸臺的中央。

全0°方向鋪層時電池上蓋的頻率最低,從尾部凸臺位置處分析,0°方向垂直于該凸臺的長度方向,所以該鋪層的性能最差。

當鋪層為全45°(-45°)方向時,薄弱位置發生了改變,原因是該方向性能投影到0°和90°方向后,無論是從整體來看還是在尾部的凸臺處,都提高了最弱方向的性能,因此不僅振型發生改變,頻率也得到提高。

采用均衡對稱鋪層設計后,材料性能均勻分布到各個方向,使得有明顯短板的方向得到了“補強”,整體的頻率大幅提高,且無論哪個方向纖維比例較高,其振型都不會發生改變。

由于結構上的“薄弱”部位是尾部凸臺的中央區域,所以垂直于該區域長度方向的纖維能提高這個地方的剛度,這也造成計算結果顯示90°方向纖維占40%時電池上蓋的頻率最高,而0°方向纖維占40%時頻率最低。

5 結語

本文針對某新能源汽車電池上蓋進行模態分析,并探討纖維增強復合材料的鋪層方式對其影響,可以得出以下結論:

(1)電池上蓋的“薄弱”位置出現在高度較高的凸臺上;

(2)多方向的鋪層有利于提高電池上蓋的整體性能;

(3)經過多次計算,鋪層順序為45°/0°/0°/-45°/90°/90°/-45°/0°/0°/45°時,也就是0°方向纖維占40%時,電池上蓋的性能達到最優;

(4)在不改變結構和重量的情況下,可通過鋪層順序調整產品的性能,在設計上纖維增強復合材料具有更多的靈活性。