基于OptiStruct拓撲優化的新能源電動汽車電池箱蓋輕量化設計

單豐武 譚敦厚 林靜

1.江鈴集團新能源汽車有限公司 江西省南昌市 330013 2.湖南三合汽車新材料有限公司 湖南省長沙市 410323

1 概述

隨著新能源汽車迅速發展,提高續航里程成了亟需解決的問題,對于純電動汽車,重量每減少10%,續航里程可以增加8%左右[1]。前不久,《中國制造2025》也將輕量化列為汽車重點發展方向之一。減重對于新能源汽車具有重要意義,已經上升到國家戰略層面。汽車輕量化可以從兩個方面入手,一是材料輕量化,二是結構輕量化。由于SMC復合材料具有質輕、耐高溫、尺寸穩定性好、生產效率高和優異的耐腐蝕性能,已經成為電動汽車蓄電池箱蓋的制造材質之一。本文的研究對象為某款使用SMC材料的新能源汽車電池箱蓋,研究重點為結構的輕量化設計,因此這里不再對SMC材料作進一步探討。

目前有限元分析已經在工程上得到廣泛應用,該技術也在驗證過程發展越來越成熟。其中,OptiStruct作為一款功能強大的結構優化求解器,已經積累了大量應用實例,提供全面的優化方法:拓撲優化、形貌優化、自由尺寸優化、尺寸優化、形狀優化和自由形狀優化。本文利用其拓撲優化功能,對電池箱蓋進行輕量化設計,試圖設計出重量最輕的結構。

2 電池箱蓋結構

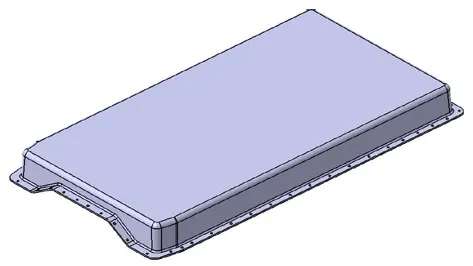

本文針對新能源電動汽車的某款動力蓄電池箱蓋進行結構優化,該電池箱蓋原結構如圖1和圖2所示,整體壁厚3mm,法蘭邊5mm,局部加強厚度8mm,法蘭邊上設有螺栓孔與底座安裝,設計重量為7.337kg。

圖1 電池箱蓋外側視圖

圖2 電池箱蓋內側視圖

為保證電池箱蓋的結構能得到最大優化,舍棄現有的電池箱蓋結構,找出電池箱蓋的可設計空間,在此空間的基礎上進行優化將重量降至最低。

由于電池箱蓋沒有與其他部件連接,僅與底座裝配后形成整體密封的結構,因此,將底座和內部電池組空間(如圖3所示)挖去后就得到了電池箱蓋的內部設計空間。

電池箱蓋的外部界面尺寸沿用原結構,以免引起電池包在車身裝配后與其他部件干涉,最后得到的設計空間如圖4所示,結合圖2可以看出設計空間已將原結構覆蓋。

圖3 電池包的底座和電池組

圖4 電池箱蓋可設計空間

3 有限元模型建立

由于電池箱蓋有密封要求,因此采用殼單元建立有限元模型,并通過設置最小的壁厚可避免結構上出現孔洞。結構上厚度相差較大,抽取中面后結果并不理想,改為提取電池箱蓋外表面,根據厚度進行切割并分組。利用HyperMesh的automesh功能對面進行網格劃分,網格尺寸為5,調整局部質量較差的網格后,總共產生76458個單元和76926個節點。

法蘭邊需安裝螺栓孔,厚度為5mm,不進行優化。設計空間最薄的地方在電池組上方,厚度3.5mm,為加快優化進程,其余部分厚度超過8mm的區域分到同一個component下,初始厚度設置為8mm,最終的有限元網格模型如圖5所示。

圖5 電池箱蓋初始有限元模型

4 電池箱蓋的優化分析

整車設計中需對電池箱蓋進行模態分析,模態分析可以確定電池箱蓋結構的固有頻率和振型,供設計人員在設計時避開這些頻率,防止共振的產生。計算時約束螺栓孔的平動,分析類型選擇normal modes,為了減少計算時間和計算量,只輸出第一階模態的頻率即可[2]。

普通客車路面激勵約為0~10Hz,再加上發動機、風阻和傳動系統振動等,因此電池箱蓋的頻率不得小于30Hz[3]。

通過OptiStruct對電池箱蓋進行優化,進入topology面板創建拓撲優化設計變量,設計變量為3.5mm和8mm厚的區域,如圖5所示,為保證電池箱蓋具有密封性,設置優化后的最小壁厚為2mm;通過MIMDIM參數設置最小單元尺寸,最小成員尺寸一般為單元平均尺寸的3倍,由于計算模型單元質量較好,這里輸入10即可[4]。

考慮優化后的形狀需要進行調整,以及計算和實際的頻率有誤差,將一階模態頻率約束在35Hz以上,優化目標設置為質量最小。

優化分析在迭代20次后完成,如圖6所示,最后一步優化的重量為6.31kg,該重量僅僅是有限元模型的重量,最終的重量需要在完成結構修改并建立完整的幾何模型后確認。

5 優化結果

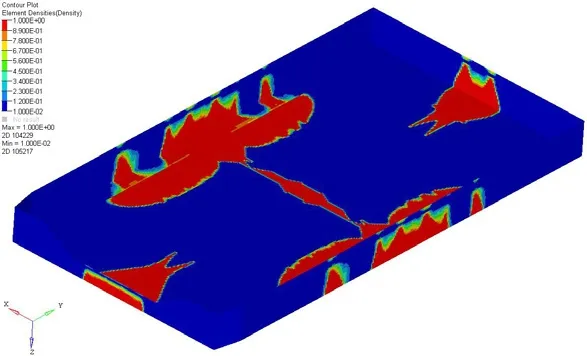

通過HyperView打開計算結果,查看電池箱蓋的密度云圖,如圖7所示,由于法蘭邊不參與拓撲優化,這里只顯示設計區域的密度云圖。從圖中可以看出電池箱蓋四周的中間部分保留了原始厚度,中間有一條橫向區域密度較高,該區域是現有結構加強筋的位置。

將優化結果導入HyperMesh,對初始計算模型進行修改,修改遵循兩個原則:(1)用直線對電池箱蓋的幾何模型進行切割;(2)保證切割后的區域盡量覆蓋優化后的高密度區域。最終的有限元模型如圖8所示。

圖6 質量-迭代步曲線

圖7 密度云圖

圖8 調整后的有限模型

為驗證該結構是否滿足使用要求,使用圖8中的有限元模型進行模態分析,提取一階模態,頻率為33.8Hz,比設置的最小約束頻率略低(35Hz),但是大于30Hz,滿足初始的設計要求。

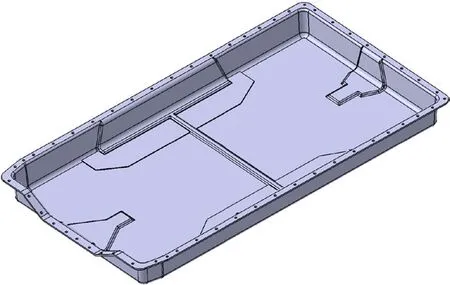

從最終的有限元模型中輸出幾何面,并導入設計軟件重新繪制電池箱蓋,添加制造特征后電池箱蓋的數模如圖10所示,輸出該模型并在設計軟件中進行試裝配,滿足要求,確定該結構為最終優化結構,統計其重量為6.558kg,比最后一步優化的有限元模型(6.31kg)重3.9%,可見OptiStruct優化后的有限元模型重量具有較高的參考價值。

6 結語

本文通過OptiStruct對某型號電池箱蓋進行拓撲優化,并對電池箱蓋重新設計,優化后的結構(6.558kg)比原結構(7.337kg)減重10.6%;結構的輕量化設計應該摒棄現有結構和造型,從初始的設計條件入手,找出可設計空間,在此基礎上進行優化;對于有密封要求的結構,建議采用殼單元進行分析;優化后的結果通常形狀復雜,不利于生產且增加設計工作量和制造成本,需要手動調整到可接受形狀;分析前應該考慮此調整帶來的影響,適當提高約束條件,本文將設計要求中一階模態的頻率從30Hz提高到35Hz作為約束條件,使最終結構滿足設計要求;在最終的結構尚未完成的情況下,可暫時用優化的有限元模型來評估其重量。

圖9 最終結構的一階模態

圖10 優化后的電池箱蓋