Design gap在汽車設計制造過程的應用

劉亞軍 蘇世棟 梁志勇 張義東

上汽通用五菱汽車股份有限公司 廣西柳州市 545007

1 引言

隨著近年來國內汽車產業的快速發展,汽車的制造水平也不斷提升,對于汽車各項技術要求,提出的各項標準也越來越高。從客戶角度考慮,最直觀的外觀要求,也就是我們所說的包括 DTS(Dimension Technology Standard)在內的感知質量,客戶要求的提升,也就驅使我們對整車尺寸控制要求的提高。

數字化設計制造方式是現代汽車研制的基礎和先決條件之一[1]。數字化實現了設計、制造、管理和經營的一體化、信息化和現代化,大幅度降低新產品的研制周期、研制成本和廢品率[2]。產品零部件通過三維建模精確表達每一處細節,但是在零部件制造的過程中,想要達到三維模型的精度是困難重重。

白車身通常是由數百個形狀各異的薄板沖壓件,在不同的工位上用數百個工裝夾具完成。小零件焊接成分總成,分總成焊接成總成,整車就是通過這樣一層層裝配起來,在整個裝配過程中,不同供應商生產能力水平不同,零件本身會有偏差,零部件會干涉,工裝會有波動,焊接會有變形,從而會產生尺寸偏差,對生產制造產生影響。所以針對目前狀態,我們所采取的方案也就是根據實際情況分析在設計GD&T(Geometric Dimention and Tolerance)圖紙時采用偏公差,但是在數控加工的過程中,偏公差比較難以直接實現,所以提出在汽車制造過程中采用有Design gap(設計間隙)的三維模型。

2 偏移公差的應用現狀及弊端

2.1 偏移公差的應用現狀

生產實踐的經驗表明:在正常條件下加工一批零件,其產品的質量特征一般都服從正態分布規律[3]。所以在單個零件加工的過程中公差帶的分布在數模理論位置是左右對稱的,但是在車身車間裝配的過程中,兩個零件雖然都處于要求的公差帶范圍內,仍然會出現部分零件公差帶處于交叉范圍,也就造成了零件干涉、裝配困難等問題,從而影響整車尺寸精度。如下圖1,雖然兩個零件都處于公差帶范圍內,但是依然會出現干涉區域。

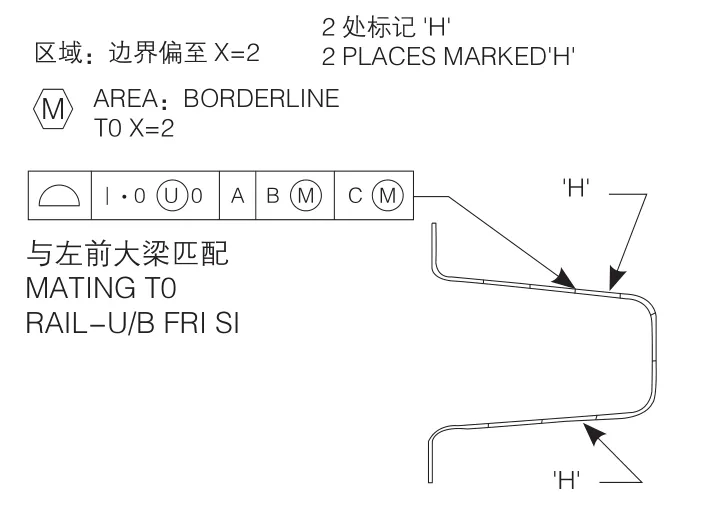

針對以上情況,在前期設計GD&T時,會適當考慮偏移公差,如圖2、圖3,某車型前中大梁搭接區域由于沖壓件回彈特性,經常會干涉,無法完全裝配到位,所以通過偏移公差來消除這一現象,提升整車尺寸精度。

圖1 零件1和零件2公差帶干涉區域示意圖

圖2 前中大梁搭接截面圖

圖3 中大梁偏移公差設計

2.2 偏移公差的弊端

雖然目前偏移公差能一定程度解決零件裝配干涉等問題,但是也存在諸多如下弊端有待解決:

(1) 供應商在數控加工過程中,依據產品三維數據模型來開發模具和檢具,對于GD&T圖紙上的偏移公差的要求無法實現直接數控加工;

(2)在數控加工后,才能根據零件狀態考慮GD&T圖紙偏移公差的修整方案,造成整個模具調試周期增加;

(3)由于受加工工藝以及加工精度等影響,相鄰匹配零件間公差走向不一致則會引發的零件適配,造成需要額外的模具調試時間;

(4)不同區域包括供應商的工程師需要充分理解偏移公差設計理念,否則就不能很好的按照GD&T圖上偏移公差的要求整改零件;

3 Design gap 應用

3.1 Design gap 簡介

Design gap也就是設計間隙,是在偏移公差的基礎上演變而來。偏移公差是在產品三維數模鎖定后根據產品結構來對GD&T圖紙的設計。在模具、檢具數控制造過程中,依然是根據產品三維數模加工而成,后續再通過休整模具來達到滿足GD&T圖紙偏移公差的要求。而Design gap是在產品三維數模未鎖定之前,將偏移公差直接體現在三維數模的一種設計思路。這樣在后期的制造過程中,可以直接通過產品三維數模進行精確數模加工,從而達到設計所需求的狀態,提升整車零件匹配穩定性,提升整車尺寸精度,對整車尺寸合格率、外觀DTS以及感知質量的提升都有很大的幫助,進而提升整車品質。

3.2 Design gap 案例及優勢

3.2.1 Design gap案例

以應用Design gap的某車型為例進行分析具體的應用,如下圖4為某車型的門檻內板的搭接。門檻內板兩側分別與下車體焊接總成和側圍焊接總成裝配搭接,對于總拼的影響至關重要,其中C/C(左右)方向的影響關乎整車尺寸質量的提升。

由于沖壓件回彈特性,兩段門檻內板開口寬度并不能完全保持偏向一致,所以會造成開口大小不一致導致裝件不能完全到位。在以往的經驗中,我們往往采取偏公差的形式將一端的開口通過偏移公差來減免此情況。而在此車型中,如圖5,我們采取Design gap的方法直接將偏移公差輸入到產品三維數模中,兩個門檻內板搭接處設計3段Y向、2段Z向0.50mm的設計間隙,這樣我們的GD&T圖紙中就無需特別標注偏移公差,保留中值公差即可,對后續制造過程也節約了制造周期,對于各區域對于零件尺寸狀態的監控也方便許多。

圖5 某車型門檻搭接剖視圖

圖4 某車型門檻搭接示意圖

由于門檻內板位置的重要性,通過以上Design gap的輸入,能夠更好保證門檻的位置精確度,也就是保證其定位的精確度。因此,對于一些定位要求較高,而且受零件狀態影響較大的搭接區域,我們可以適當考慮采用Design gap的方法來保證定位精度,提高整車尺寸質量。

3.2.2 Design gap的優勢

通常由設計人員設計的產品三維數據模型在制造過程中需要轉換為制造模型。制造模型是相對于設計模型而提出的,是產品生產制造周期內,對于工序信息的描述[4]。在制造模型的基礎上,技術人員需要特別關注偏公差尺寸。由于數控機床定位存在一定的定位精度等問題,所以在加工過程中,GD&T圖紙中的偏公差也要用中間公差來建立模型,后續通過修模來達到尺寸工程師所需求的零件偏公差狀態。

在產品設計前期,如果產品工程師能夠按照一定的要求來建立三維模型,用Design gap理念將偏公差直接體現在三維模型中,那就實現了有偏公差的零件模型由設計到制造都是一致的。因此Design gap相比較偏公差還是有許多優勢的,如下:

(1) GD&T圖紙上偏移公差的要求直接通過Design gap在三維數模中體現出來,這樣開發模具和檢具可以直接通過公差中值進行數控加工達到較好的零件質量;

(2) GD&T圖紙上偏移公差的要求在模具和檢具制造過程中就體現出來,模具調試周期短,后期匹配成本低;

(3)GD&T圖紙上偏移公差要求在三維數據設計過程中就直接考慮進去,原則上只要零件達到公差要求就可以達到較高的匹配質量,同時減少額外的模具調試時間;

(4)各區域工程師只需要跟蹤檢具來進行尺寸評估,要求供應商將零件的尺寸做到符合檢具要求即可,對各區域工程師的匹配能力沒有非常高的要求;

3.3 Design gap 設計分類

(1)零件的搭接部位涉及到多個方向表面接觸(例如U形搭接),由于零件尺寸存在偏差和波動,所以多方向表面搭接的零件極易產生干涉現象,零件無法正常到位,所以此情況需針對零件做Design gap來減免此情況出現的概率。

圖6 下車體與側圍Y向搭接面

例:大梁之間的搭接是涉及到多個Y向和Z向,在以往各個車型基本都會出現搭接干涉落不到位的情況,造成后續一些列問題,在三維數模設計時,在Y向、Z向加入適量的設計間隙。其他結構如,橫梁與車架、大梁內撐板和加強板、側圍內加強板等。

(2)確保零部件重要功能面到位的Design gap。在整個白車身中,許多重要功能面受到零件之間的搭接影響,導致重要功能面的尺寸狀態較差。因此,為消除這些因搭接干涉等帶來的影響,在前期設計通過搭接部位設計不同方向的Design gap來降低因搭接影響重要功能面尺寸狀態的概率。

例:門檻內板的搭接涉及到Y向及Z向,將搭接區兩方向在三維數模做設計間隙,可有效避免兩門檻內板因搭接不到位,影響整個與側圍焊接總成搭接面的位置精度,從而有效降低了側圍Y向超寬的風險。

(3)影響白車身整體外觀尺寸,多個零件大范圍搭接或多層板搭接的區域適合在搭接部位采用 Design gap。

例:在側圍與下車體拼接的時候,從前到后前側板、門檻、撐板、輪罩、尾端梁等都需與側圍Y向搭接,如圖6,這些零件的面輪廓度一致性很難控制,這些區域Y+最大偏差位置和Y-最大偏差位置最先于側圍搭接,這就導致側圍超寬。因此,需要在前期設計在影響的主要區域進行Design gap設計,來進一步提升整車白車身外觀尺寸。

4 結語

針對于市場對于整車各方面要求的提升,汽車的更新換代也越來越頻繁,這就導致整車開發周期越來越短,整車尺寸開發狀態的穩定性對我們的要求也越來越高。偏移公差應用在一定程度上縮減了一定的開發周期,但是相對于市場的需求還不夠,Design gap的應用能夠進一步減少試模次數,大大縮短了產品開發周期,對于市場產品快速迭代也提供了一定的保障。