水性涂裝材料玻璃化溫度對車身鈑金異響的重要性研究

梁波

浙江吉利汽車研究院 浙江省寧波市 315336

1 引言

隨著人類文明的發展,以及汽車工業的不斷發展,人們對汽車品質的要求越來越高,更加關注汽車的環保性能以及NVH性能。這就使得以丙烯酸樹脂為代表的水性涂裝得到更快的發展,水性漆相對于傳統油漆具有更高品質的涂膜,更好的涂膜外觀,也更加的節能環保。人們對聲品質的要求,也使得整車制造把更多的精力花在如何控制整車NVH性能以及車內異響問題,尤其以車身鈑金異響為重。

2 水性涂裝材料以及玻璃化溫度

2.1 水性漆因其主要成分丙烯酸樹脂、聚酯樹脂、氨基樹脂等均均具有水溶性,可以使用水作為溶劑,所以將此類涂裝材料稱為水性漆。涂裝一般包含電泳、中涂、面漆以及清漆,當然,目前已有先進的車企實現免中涂工藝。下面對水性漆的化學成分進行簡單介紹。

2.1.1 電泳層

電泳層包含:丁醇、乙二醇甲丁醚、異丙醇、二甲基乙醇胺、聚丁二烯樹脂、二甲基乙醇等水性材料;

2.1.2 水性中涂

水性中涂包含:水溶液,丙烯酸樹脂,改性樹脂,填料,氨基樹脂,有機溶劑,顏料,聚氨酯等水溶性材料。

2.1.3 水性單色底漆

水溶液,丙烯酸樹脂,聚酯樹脂,氨基樹脂,有機溶劑,顏料,聚氨酯等水溶性材料。

對涂裝水性漆材料主要成分分析可以看出:高聚物(尤其是以丙烯酸樹脂為主要成分的丙烯酸涂料)為電泳層、中涂層、面漆層的重要組成部分。而玻璃化溫度為影響高聚物使用性能的一個重要參數。

2.2 玻璃化溫度(Tg)介紹

涂料用丙烯酸樹脂屬高聚物,其運動具有兩重性,即鏈段運動和整個分子鏈運動。玻璃化溫度是鏈段能運動的最低溫度,用Tg表示,其高低與分子鏈的柔性有直接關系,分子鏈柔性越大,玻璃化溫度就越低;分子鏈剛性大,玻璃化溫度就高。玻璃化溫度是高聚物材料性能發生轉變的一個臨界溫度。涂料玻璃化溫度的高低影響著涂料制漆后的涂膜硬度、涂膜干率、耐溶劑、耐腐蝕性等性能,在此,僅討論涂膜的力學性能,即當環境溫度低于玻璃化溫度時,高聚物表現出的脆性;和當環境溫度高于玻璃化溫度時,表現出的彈性。

當涂裝材料在環境溫度高于其玻璃化溫度時,表現為高彈態(在很小的作用力下,能產生很大的變形(500%-1000%),外力去除后,能恢復原狀的性能)。當我們不希望產品具有該特性時,就希望高聚物具有高的玻璃化溫度。

玻璃化溫度的高低取決于:聚合物單體結構本身以及聚合物的聚合度。設計丙烯酸樹脂涂料時,聚合物單體的選擇取決于涂料的品種、性能和特殊性能等綜合要求;而丙烯酸樹脂聚合物的聚合度取決于漆膜烘烤時的爐溫、升溫速率以及烘烤時長。

也就是說,聚合物單體結構決定了丙烯酸樹脂涂料制漆后玻璃化溫度的上限,但是,對于制造過程而言,漆膜的爐溫、升溫速率以及烘烤時長決定了丙烯酸樹脂涂料制漆后實際玻璃化溫度;玻璃化溫度在一定范圍內與升溫速率成線性關系。升溫快的話,其分子鏈段在應有的Tg時來不及運動,溫度已經升高,所得的Tg值就會相應升高,所以,隨著升溫速率的增加,所測得的Tg也會明顯增大。但是過高的升溫速率會導致車身鈑金產生熱應力、發泡材料發泡性能變差等結果,一般要求升溫速率在20℃/min左右。

丙烯酸樹脂和甲基丙烯酸樹脂結構如圖1:

當R1=H時,化學式表示丙烯酸樹脂單體結構,n表示丙烯酸樹脂的聚合度;

對在室外使用的汽車涂料而言,玻璃化溫度是必須考慮的一個重要參數,必須設計合理,尤其是高檔轎車涂料所使用的羥基丙烯酸樹脂水性漆的Tg值必須選擇在57℃以上,高于環境能夠達到的最高溫度。

圖1

3 異響以及車身鈑金異響

3.1 異響

異響用SR表示,是指在外力作用下,兩個或者多個相鄰部件的表面產生了摩擦或者撞擊而誘發產生的聲音。產生異響的原因可以歸納為:結構剛度不足,材料摩擦副不兼容,結構設計及制造不當。結構的剛度不足使汽車在運動過程中,部件容易發生變形,兩個部件相互撞擊而發出的聲音,叫Rattle(撞擊異響)。兩個接觸的表面由于摩擦系統不匹配,而且他們的摩擦系數隨溫度、濕度等外界條件發生變化、會產生Squeak(摩擦異響)。結構設計不恰當的兩個部件間的間隙、制造誤差等,均會導致異響。

3.2 車身鈑金異響

組成汽車車身的千百個鈑金件經過焊接、螺栓裝配等各種工藝組合而成,鈑金件搭接固定方式有2層,3層等搭接關系,各個鈑金部件之間也存在著不同的間隙。當車身在發動機振動與路面傳遞過來的振動共同作用下,鈑金之間容易引起不規則的摩擦與變形,從而導致異響的產生。

產生鈑金異響的原因可以大致歸納為以下幾點:

(1)鈑金結構設計原因,比如不搭接的鈑金件設計距離過小、焊點布置不合理、搭接承載面過小等;

(2)制造過程原因,比如沖壓件制造不合格、裝焊變形等。沖壓件制造過程中通常存在毛刺、型面變形、反彈等缺陷,并且在焊接過程中由于定位銷磨損問題,以及夾具操作不到位等等因素,導致總成件尺寸不合格,從而產生干涉異響。

(3)涂裝烘烤影響,比如涂裝烘烤不當造成熱應力,漏涂膠以及本文將要重點討論的涂料玻璃化溫度的影響。

4 鈑金異響實例分析驗證

下面就某整車制造基地實際產生過程遇到的鈑金異響為例,建立鈑金異響力學模型、測量其涂裝材料的玻璃化溫度、分析其各個制造環節爐溫曲線,從而得到解決該類鈑金異響的思路和建議。

4.1 鈑金異響故障

有別于設計結構缺陷和沖壓、焊接等制造缺陷造成的鈑金異響。涂裝材料玻璃化溫度過低造成的鈑金異響,其異響清脆、頻率高,異響位置不固定,異響不僅限于波峰扭曲、過坎路面,也包括一些顛簸路面,像比利時路、片石路、粗石路面、卵石路面等,甚至粗糙一些的水泥路面也會出現高頻的、清脆的“嘀嘀嘀”、“噠噠噠”的異響聲。

異響部位多發于,四門鉸鏈、翼子板安裝支架、左右A柱與門檻下邊梁搭接位置、左右B柱與門檻下邊梁搭接位置、左右B柱上部天窗連接板位置等。

其共同的也是最重要的特點是:環境溫度。該基地混線生產兩款車型,我們以A車型和B車型代稱。兩款車型鈑金異響均在四月初同時發生,十月中旬以后異響結束,調查期間該地區環境溫度,均在15℃以上。也就是說該基地涂裝材料玻璃化溫度可能就在15℃左右。

4.2 建立鈑金異響力學模型

由振動學知識可知,一個振動系統必須具有彈性元件和質量元件,或者說具有彈性和慣性的系統才可能振動,機械系統的振動現象是彈性和慣性相互交替作用而產生的結果。

在現場了解鈑金異響過程中,發現輕觸翼子板支架、敲擊車門、或按壓B柱外板等均能使鈑金異響復現,由此推斷在顛簸路面時,車身受路面激勵,鈑金相應跟隨振動,鈑金件搭接存在不可避免微小間隙,外板相對于內板振動,當振幅大于兩板之間間隙時,發生碰撞,產生異響。

圖2

根據以上現狀建立其振動力學模型,如圖 2:

假設內板固定不動。外板受激勵跟隨振動,屬于彈簧質量模型中的質量元件;內板與外板之間存在間隙,間隙被顆粒物和涂裝材料填充,假設涂裝材料為彈性元件。

即,類似鈑金異響可以理解為,當涂裝材料表現出彈性時,外板相對于內板作簡諧振動,當振幅大于兩板之間間隙或外板振動時與夾層中的顆粒物撞擊發出異響。

其力學方程可以表示為:

其中m表示外板質量,c表示阻尼系數,k表示彈性系數。F(t0)是激振力。分別表示位移、速度、加速度。

4.3 設計鈑金異響溫度試驗

通過以上分析可知,焊接在一起的兩塊板金,正常受力情況下是不會出現相對運動的,只有當涂裝材料處于高彈態時,才能構成單自由度振動系統。也就是說,當環境溫度處于玻璃化溫度以下時,涂裝材料不具備彈性,也就不滿足振動系統所必須的彈性元件;當環境溫度高于玻璃化溫度時,涂裝材料表現出彈性,構成單自由度彈簧質量振動系統。

4.3.1 設計試驗如下

制作符合工藝要求的該工藝試板十塊(試板焊點牢固、且不存在焊接缺陷;兩試板搭接合理不存在較大間隙),模型如圖3:

圖3

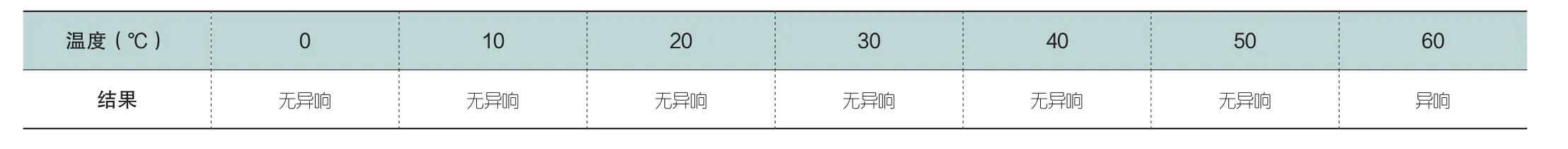

試板經過涂裝電泳之后備用,在環境倉中,在不同溫度0℃、10℃、20℃、30℃、40℃、50℃、60℃情況下,對兩個焊點之間施加力(用手指按壓),模擬實車異響條件,仔細聽是否發出“噠噠噠”聲鈑金異響。當環境倉溫度達到60℃時,十塊樣件中有一塊出現鈑金異響。

4.3.2 試驗結果如下

表1試驗結果顯示,該基地同一塊電泳板材在環境溫度達到60℃時,按壓板材出現鈑金異響,其他溫度均無異響。

4.4 測量該基地涂裝材料玻璃化溫度

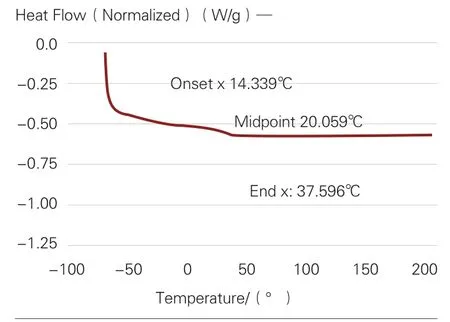

我們使用差示掃描量熱法(DSC)測定涂料的玻璃化溫度。其原理是,在涂裝材料進行玻璃化轉變時,分子運動能力的改變導致在熱容曲線上形成一個臺階。測試時將有物相變化的樣品和在所測定溫度范圍內不發生相變且沒有任何熱效應產生的參比物分別置于兩個加熱塊上,在相同的條件下進行等溫加熱或冷卻,當樣品發生相變時,在樣品和參比物之間就產生一個溫度差ΔT,為使溫差趨于零,設備自動調節兩個加熱塊上加熱絲電流,改變加熱塊溫度,通過熱電偶測量樣品和參比物加熱塊上的熱流差,以熱流率為縱坐標,以溫度為橫坐標,在工作站上形成DSC測試曲線,得到測試結果。

4.4.1 測試材料準備

根據該基地涂裝工藝特點,選取每道工序制作試板,并委托必維誠碩科技(上海)有限公司進行玻璃化溫度測試。圖4是樣件狀態。

樣件A:該基地板材電泳件;樣件B:該基地板材電泳+中涂件;樣件C:該基地板材電泳+中涂+面漆。

4.4.2 玻璃化溫度測試,見表2

4.4.3 玻璃化溫度DSC測試曲線及玻璃化溫度,見圖5,見表3

此次試驗均進行兩次升溫掃描,第一次升溫掃描,得到迭加了熱歷史(冷卻結晶、應力、固化等) 與其他因素(水分、添加劑等) 的原始材料的DSC曲線;第二次升溫曲線,消除了玻璃化轉變溫度的熱焓松弛峰,曲線形狀典型而規整,接近材料本身性能。這里我們為了接近實際使用時的玻璃化溫度,以第一次升溫掃描得到的玻璃化溫度為準。

由此,測試結果表明,該基地電泳+中涂件樣件B的電泳玻璃化溫度為17℃,處于常溫范圍內。

即當環境溫度在17℃左右時,車身涂裝處于高彈態,形成彈性元件,與外板構成單自由度彈簧質量振動系統,滿足振動條件。車輛行駛在激勵路面時,就可能造成鈑金異響。

對比該基地鈑金異響故障發生時間:在四月初,該基地兩款車型鈑金異響同時發生,十月中旬以后異響結束,調查期間該地區環境溫度,均在15℃以上。即鈑金異響發生時的環境溫度與涂裝材料玻璃化溫度吻合。

圖4

表1

表2

圖5 樣件A第一次升溫掃描

樣件A第二次升溫掃描

樣件B第一次升溫掃描

樣件B第二次升溫掃描

樣件C第一次升溫掃描

樣件C第二次升溫掃描

同時,前文鈑金異響溫度試驗使用的電泳件玻璃化溫度為57℃,與實驗結果,60℃時,實驗件按壓發生鈑金異響溫度相吻合。

以上事實表明,涂裝材料玻璃化溫度的高低是該類鈑金異響的首要原因。解決該類鈑金異響,就需要從提高涂裝材料玻璃化溫度入手。前文提到,玻璃化溫度的高低取決于:聚合物單體結構本身以及聚合物的聚合度。涂裝材料的聚合度又取決涂裝的烘烤溫度、升溫速率以及烘烤時長。

4.5 涂裝烘烤爐溫曲線分析

4.5.1 電泳爐溫曲線:

圖6是該基地水性電泳漆的電泳爐溫曲線:

電泳漆烘烤工藝要求在170℃保持15-20min;由上圖爐溫曲線可以看出:電泳烘烤爐溫170℃以上烘烤時間約20min符合工藝要求;升溫速率40℃/min左右。

在一定范圍內,玻璃化溫度和升溫速率之間存在線形關系。隨著升溫速率的增加,玻璃化溫度也隨之增加,即升溫速率高有利于玻璃化溫度提升。

4.5.2 中涂爐溫曲線:

圖7是該基地水性中涂漆烘烤爐溫曲線:

水性中涂漆要求在80℃的溫度下保溫5min;使涂料中的水分充分蒸發后,再升溫至160℃保溫20min,使涂膜完成固化;

由圖7爐溫曲線可以看出:中涂漆在預烘烤結束后二段升溫速率約11℃/min、三段升溫速率約10℃/min,160℃以上溫度保溫時間不足(僅11min左右),升溫速率低、高溫保溫時間不足。導致玻璃化溫度低;試驗測得玻璃化溫度為17℃。遠低于涂料在環境中的安全使用溫度。建議適當提升升溫速率,以20℃/min為宜。

4.5.3 面漆爐溫曲線:

圖8為該基地面漆爐溫曲線:

該基地色漆與清漆采用濕碰濕工藝:要求清漆施工之前,色漆表面水含量必須揮發到一定程度來確保質量和外觀;色漆和清漆的閃干時間在1-5min;使漆膜含水量控制在10%左右;

由圖8爐溫曲線可以看出:面漆在經過4min左右時間閃干后,快速升溫至145℃,保溫時間17min左右;符合工藝要求15-20min。升溫速率13℃/min左右;升溫速率較低。其玻璃化溫度測得48℃略低于環境使用安全溫度。同樣建議提升升溫速率至20℃/min,以提高玻璃化溫度。

5 結語

本文簡述了水性漆的主要成分、丙烯酸樹脂高聚物玻璃化溫度對涂裝材料性能的重要性以及異響相關部分知識;從實際問題出發,通過對車輛鈑金異響實車分析、故障模擬、建立異響力學模型、設計驗證試驗、測試涂裝材料玻璃化溫度并對涂裝烘烤爐溫曲線進行分析,從而得到該類鈑金異響的異響原理、并提供解決該類異響問題的思路及方法。

圖6

圖7

圖8

通過建立鈑金異響力學模型,并設計驗證試驗證明:當環境溫度高于涂裝材料玻璃化溫度時,兩塊焊接在一起的鈑金,與鈑金之間的涂料(電泳層、中涂層、面漆層)構成單自由度振動系統,受到外力激勵,兩塊鈑金之間就有可能存在相對運動,鈑金異響也就有了生存的土壤;當環境溫度低于涂裝材料玻璃化溫度時,不滿足單自由度振動系統所必須的彈性元件,即使受到外力,鈑金異響也不會發生。

通過對玻璃化溫度的研究并分析涂裝各涂層烘烤爐溫曲線分析,提出解決該基地鈑金異響問題的思路,從提高涂裝材料玻璃化溫度角度出發,可以通過提高升溫速率至20℃/min,增加保溫時長或者從涂裝材料成分進行改善,使玻璃化溫度達到57℃以上,避開環境能到達的最高溫度,從而有效改善鈑金異響。并對該基地提出以下兩點建議:

(1)對面漆爐溫的升溫速率進行提升,以20℃/min為標準;如果,升溫速率升高不能提高玻璃化溫度至環境安全使用溫度57℃以上,應根據實際情況。確定是否需要對涂裝成分進行改善以進一步提材料升玻璃化溫度。

(2)由于該基地中涂在第二次升溫掃描所測得的玻璃化溫度依然較低,僅26℃,所以應該從涂裝材料成份上進行改善。最終達到解決鈑金異響的目的。