汽車尾燈表面質量問題過程控制與改善

任林保 陳泉 徐典

上汽通用五菱汽車股份有限公司 廣西柳州市 545007

1 引言

學習與應用PFMEA,通過對制造和裝配過程的潛在失效模式與后果分析,用于對制造過程中的每一個步驟,事先分析可能發生問題的風險程度,對超過一定風險值的問題,采取糾正和預防措施(盡可能采取防錯),來消除產生問題的原因,見圖1。

針對汽車尾燈表面破損及劃傷故障率居高不下的問題,工具具體應用如下:

通過對2017年5、6月份的數據進行統計,汽車尾車燈故障占比具體統計如圖2:

其中,某車型尾燈總成(尾門側),破損、劃傷質量問題5、6月份發生尤為突出,報廢物料分別占各類車燈問題總量的35%、43%(如上圖),故此,通過學習與應用PFAME來該問題進行分析與解決。

2 過程分析

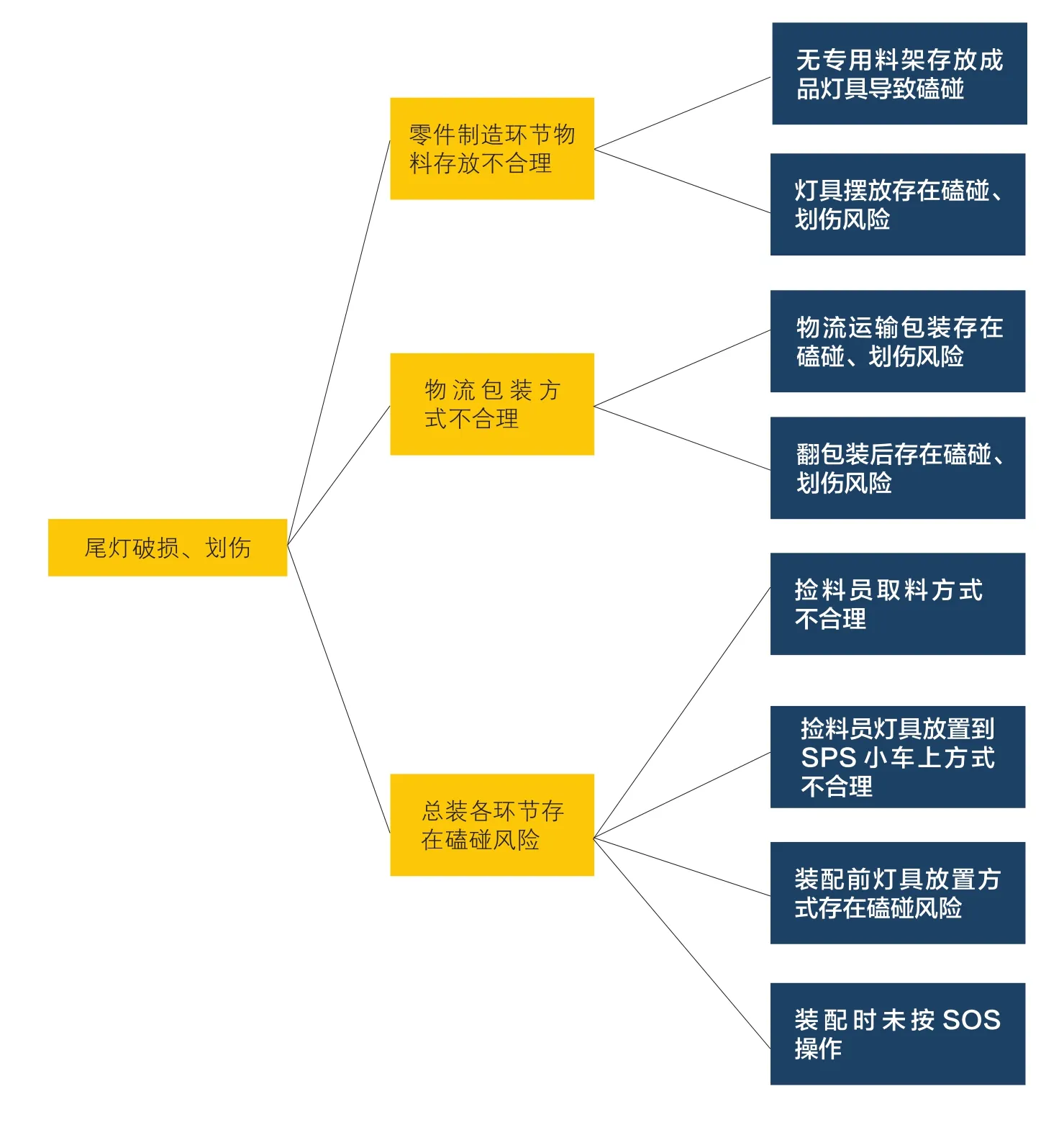

經現場深入調查和分析,最終確定了8個過程風險點:

(1)無專用料架存放成品燈具導致磕碰;

(2)燈具擺放存在磕碰、劃傷風險;

圖1 過程的概念

圖2

(3)長途運輸包裝存在磕碰、劃傷風險;

(4)翻包裝后存在磕碰、劃傷風險;

(5)撿料員取料方式不合理;

(6) 撿料員將燈具放置到SPS小車上方式不合理;

(7)裝配前燈具放置方式存在磕碰風險;

(8)裝配時未按SOS操作。

潛在風險1: 無專用料架存放成品燈具導致磕碰

圖3 過程分析

首先對生產后,成品燈的擺放合理性提出疑問,若成品燈擺放不合理,很容易造成燈與外物、或燈與燈之間的磕碰,易造成破損、劃傷等問題的發生。

驗證方式:現場審核

調查分析:到燈具生產廠商制造現場進行了解,發現成品燈有專用料架進行擺放,料架設計無風險。

潛在風險2:燈具擺放存在磕碰、劃傷風險:

燈具廠商制造現場成品燈之間的擺放方式存在相互磕碰,以致燈具破損、劃傷的風險。

驗證方式:現場審核

調查分析:在燈具廠商制造現場,確認燈與燈之間的擺放方式:燈玻朝向相同,但燈背面存在銷釘、螺桿等金屬零部件,現場試驗,若擺放太近,后燈銷釘、螺桿易磕碰到前燈的燈玻上,從而造成燈玻劃傷,若檢查不到位則會造成不良品流出。

潛在風險3:長途運輸包裝存在磕碰、劃傷風險:

包裝作為物流環節的重要組成部分,若存在不合理的運輸、搬運等環節極易造成零件的損壞。

驗證方式:燈具廠商物流中轉庫抽查

調查分析:對燈具廠商物流中轉庫抽查,發現燈具件燈玻面對燈玻進行擺放,燈玻上有塑料薄膜保護,且兩燈之間還有紙皮進行防護隔離。包裝不存在風險。

潛在風險4:翻包裝后存在磕碰、劃傷風險:

包裝作為物流環節的重要組成部分,若存在不合理的搬運、周轉環節極易造成零件的損壞。

驗證方式:燈具廠商物流中轉庫抽查

調查分析:對庫房零件進行抽查,發現下層擺放燈具的銷釘、螺桿存在穿透隔離防護紙片,并接觸到上層燈具燈玻的情況,在運輸過程中會造成上層燈玻損壞、劃傷。

潛在風險5: 撿料員取料方式不合理

該燈裝車過程為SPS物料,若撿料員存在倒箱、不合理擺放等,都可能造成零件的損壞。

驗證方式: SPS區域抽查

調查分析:在SPS區域抽查發現,撿料員為方便取料,提前抽出零件間的隔離防護紙片現象時有發生,無紙片隔離情況下零件間存在相互磕碰的風險,極易造成零件的損壞。

潛在風險6: 撿料員將燈具放置到SPS小車上的方式不合理

若撿料員將零件放到SPS小車上時的位置、方向及力度不合理,都可能造成零件的損壞。

驗證方式: SPS區域抽查

調查分析:在總裝SPS區域抽查發現,撿料員將零件放置到小車上時,方向隨機,力度不穩定,兩燈相互間、燈具與小車隔板或其它零件間均存在相互磕碰的現象,極易造成零件的損壞、劃傷(如下圖)。

潛在風險7:裝配前燈具放置方式存在磕碰風險:

裝配前,若對零件的取放不合理,很可能造成零件的損壞。

驗證方式:裝配現場觀察驗證:

調查分析:在裝配現場觀察發現,裝配人員存在提前將零件放置到車廂內的現象,若未做到零件輕拿輕放、角度正確,則零件與車廂或零件相互間存在磕碰的風險,易造成零件損壞、劃傷。

潛在風險8: 裝配時未按SOS操作:

員工裝配車燈時,若不能嚴格按照SOS規范操作,極有可能造成零件的損壞。

驗證方式:裝配現場觀察驗證

調查分析:在裝配現場檢查發現,員工對零件的裝配符合SOS要求,裝配工藝合理、技能熟練,無磕碰、劃傷等風險。

3 問題解決

根據分析,共發現5個風險點,現針對各風險點制定具體的改進措施,實現問題解決,達到過程可控的目的:

(1)裝箱前燈具擺放存在磕碰、劃傷風險:

改進措施:

燈具由原來的朝一個方向依次擺放,改為燈玻與燈玻相對擺放,避免了燈具上的銷釘、螺桿劃傷鄰燈燈玻的風險,經連續四個月的跟蹤驗證,改善效果明顯,因本環節導致的零件劃傷、破損問題已消除。

(2)翻包裝后存在磕碰、劃傷風險:

改進措施:

料箱內下層燈具由銷釘、螺桿朝上擺放改為燈玻朝上,避免了下層燈具上的銷釘、螺桿刺穿隔離防護紙而使上層燈具燈玻劃傷的風險,經連續四個月的跟蹤驗證,效果明顯,因本環節導致的零件劃傷、破損問題已消除。

(3)撿料員取料方式不合理:

改進措施:

對撿料員的操作進行規范,不提前抽出隔離防護紙片,不提前倒箱,零件按順序進行使用,經過四個月的跟蹤驗證,效果明顯,因本環節導致的零件劃傷、破損問題已消除。

(4)撿料員將燈具放置到SPS小車上方式不合理:

改進措施:

對撿料員的操作進行規范,零件放置到SPS小車上時,不可隨意丟放,要將零件燈玻朝上放置,且零件相互分開,不堆疊放置,經過四個月的跟蹤驗證,效果明顯,因本環節導致的零件劃傷、破損問題已消除。

(5)裝配前燈具放置方式存在磕碰風險:

改進措施:

圖4

對裝配員的操作進行規范,不將待裝配的零件提前放置到車廂內,避免燈具與其它零件、燈具與車廂的磕碰,經過四個月的跟蹤驗證,效果明顯,因本環節導致的零件劃傷、破損問題已消除。

4 效果確認

對策實施后,經過7-11月份,對措施進行的驗證、跟蹤后,具體故障數量統計如下圖,由于抑制措施實施當月有個過程,因而故障率高于設定目標,到8月措施徹底執行后,每月故障數量皆低于設定的目標值,10、11兩月故障數量更是低于5件,故此證明,分析的原因正確,制定的措施有效,既定目標已順利完成。

5 結語

本文通過對潛在失效模式的分析與控制的應用,使產品故障率得到了明顯的降低,對不合理操作及包裝運輸的改善及優化尤為明顯,為類似問題的實際解決提供了可借鑒的經驗。