海上油田油井壓裂反洗閥應用分析

王佳中

(中海油天津分公司渤中作業公司 天津300451)

0 引 言

循環洗井是油氣田勘探開發生產過程中井下測試、故障處理、增產措施作業的常規工藝步驟之一,有正、反循環洗井之分,反循環洗井時洗井液從油套環空流向油管并排到地面,簡稱反洗。近年來,發展漸趨成熟的地層壓裂技術是針對低滲透油藏開發的一種效益顯著的油氣田增產、增注措施,反洗井處理地層砂或支撐劑在油管聚積造成的堵、卡問題是壓裂作業中應急措施之一。反洗閥對壓裂/沖砂作業至關重要。

在目前公開、可查的資料中有兩種壓裂專用反洗閥,一種為本文所討論的FXJF-146型反洗閥[1],另一種為徐新華等[2]研制的自鎖式壓裂循環閥,兩者都是滑套型、壓差式,僅適于反洗井的可多次開關的通徑反洗閥,工作原理相同,結構和性能有所差異。

1 反洗閥結構及其技術特點

1.1 反洗閥結構

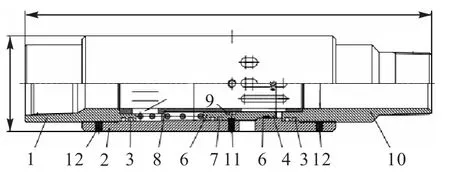

圖1 反洗閥結構示意圖Fig.1 Sketch of the reverse circulating valve

如圖 1所示 FXJF-146型反洗閥由 1上接頭,2套筒,3、7、9密封圈,4閥芯,5,T 型密封,6彈簧,8中心管,10下接頭,11剪斷銷釘和 12防轉銷釘等組成。

1.2 技術參數(見表1)

表1 反洗閥技術參數表Tab.1 Technical parameters of the reverse circulating valve

1.3 反洗閥工作原理

首次反洗井作業,該閥外部和內部之間壓差達到23,MPa時剪斷銷釘斷裂,油套環空內洗井液克服彈簧壓力、推動閥芯上行。打開套筒和中心管兩處進液孔之間的通道,反洗期間閥外、閥內至少需要2,MPa,反洗結束泄壓后壓差消失,彈簧力推動閥芯下行到關閉位置。再次反循環時,只需2,MPa閥外閥內壓差即可打開該閥,壓差消失后自行關閉。

1.4 反洗閥性能特點

①可通過各種井下作業工具。

②開關簡便,可進行大排量反循環壓井、洗井、沖砂、油井化學防蠟、清蠟等作業;閥內壓大于外壓時,除彈簧壓力外,閥門內外壓差也產生向下的作用力,可鎖定其關閉狀態。

③可不起鉆進行多次井下開關作業。

1.5 反洗閥應用

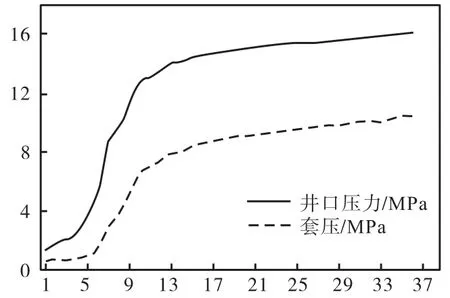

在海上 2口油井壓裂作業過程中,該閥工作正常,未遇砂卡工況,其中一口井進入油井自噴返排、生產階段后約一個月發現在套壓偶爾從 0上升到2,MPa,泄壓后仍緩慢上升,關井壓力恢復測試期間油井油壓和套壓幾乎同步增長(見圖 2),推測該閥關閉不嚴。

圖2 油井井口壓力套壓變化曲線Fig.2 Curve of the wellhead and casing pressure

徐新華等[2]研制的自鎖式壓裂循環閥,應用在河南油田 35口井的壓裂施工中,2口井出現砂堵反洗工況,其中一口井反洗時由于壓裂砂進入閥體造成彈簧未能完全壓縮,閥芯進液孔未完全打開,導致洗井壓力和排量未達到設計要求。

綜合以上信息判斷,該類型閥門能夠適應壓裂作業井下環境,其重復開關可靠性尚有改進空間。

2 反洗閥失效原因分析及解決建議

導致閥門失效的原因可歸結為以下4個方面,其中閥內流體的壓裂砂和固體雜質是影響其密封性能及開關可靠性的關鍵因素。

2.1 密封失效

莫麗等[3]通過建立O型圈的有限元模型,分析了O型圈在往復動密封中的密封性能,及影響其動密封特性的運動速度、介質壓力、預壓縮率和摩擦因數等因素,結果表明在往復動密封中,O型圈內部應力隨時間變化而產生波動,在交變應力作用下比在靜密封中更易失效。該閥初始狀態共有 5處靜密封,銷釘剪斷后、開關過程中閥芯上的 3處轉變為動密封,狀態穩定后恢復為靜密封。分析原因如下:

①長期的壓裂液、地層流體腐蝕和井下高溫環境導致密封圈老化、碳化,但可能性較小。

②套筒和閥芯之間的兩處動密封磨損或由于快速開關擦傷,其中閥芯下端 T型密封還受到液體、固體雜質的沖蝕,其失效概率較大。

2.2 機械故障

2.2.1 銷釘、彈簧故障

井下流體腐蝕、高溫環境下,剪斷銷釘的強度減弱[4],及復雜井況下套管、油管內流體密度及泵壓瞬態異常變化,可導致銷釘過早剪斷;受環境影響彈簧彈力減弱導致閥門關閉不嚴的可能性相對較低。

2.2.2 中心管、套筒和閥芯故障

中心管、套筒和閥芯之間動配合精度很高,設計、材質、加工和安裝質量等問題都可能造成卡阻。

井下機械雜質主要包括地層砂、支撐劑、管柱腐蝕碎片、剪斷銷釘斷裂碎屑及流體中固相物碰撞產生的碎屑,若雜質侵入動配合間隙則引起磨損和卡阻的可能性較大,0.18,mm 割縫大體相當于 60~80目的濾網,其長度較長,對于壓裂作業防止固體雜質的效果有待驗證。

該閥安裝位置工作環境溫度高,作業時間較短,壓井液、壓裂液、井下原油的配伍性能試驗合格,因此井下流體發生化學反應、結垢、結蠟堵塞導致卡阻的概率很低。

2.2.3 流道故障

閥芯和套筒、中心管之間的過流面不易使閥外、閥內壓差穩定,降低趨勢的油壓波動可能導致閥芯連續多次開關,加速磨損閥芯的2處密封。

2.3 改進建議

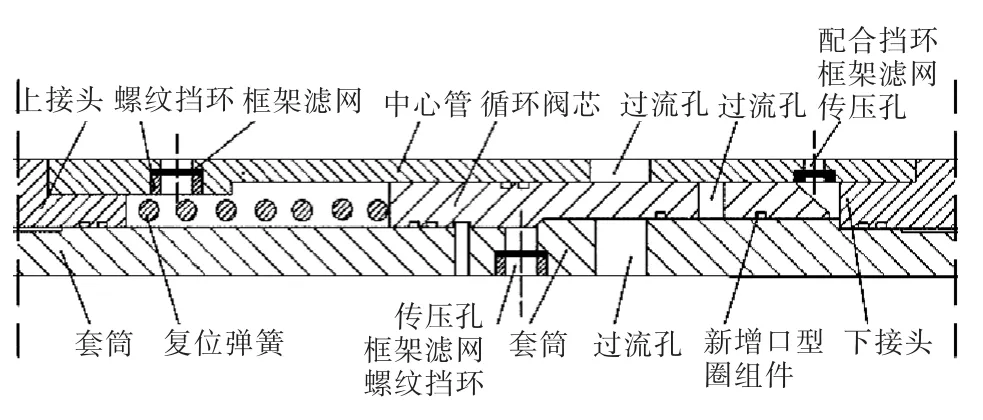

從應用情況來看,閥門各部件及密封件材質滿足高溫、高壓的地層流體環境下靜密封要求,閥芯處滑動密封是需要攻堅的核心技術,同時過流通道、防砂的設計和惡劣工況下開關功能試驗也十分關鍵,下面分別就密封、流道、防砂、試驗提出設計改進建議,如圖3所示。

圖3 反洗閥結構設計改進示意圖Fig.3 Modified design for the reverse circulating valve

2.3.1 滑動密封

閥芯在中心管、套管之間的運動過程實質上類似惡劣工況下的空心桿液壓缸活塞運動,建議參照往復運動液壓缸的設計標準和規范要求進行設計,包括O型圈安裝拉伸率、壓縮率、溝槽尺寸精度、倒角處理、粗糙度及滑動工作面徑向尺寸公差、粗糙度等細節要求,在設計過程中需注意各項設計要求的關聯性[5]。

在閥芯和套筒之間3個主密封處設置擋圈、防塵圈,防止O型圈運動過程中擠出破壞,減少外部固體雜質侵入運動間隙。

2.3.2 流道

套筒、閥芯和中心管新加過流孔,閥芯增加一道密封,閥芯流道開口尺寸依據計算結果確定[6],最小流量下壓差產生的作用力需克服彈簧力和密封的摩擦力。

2.3.3 防砂

在中心管圓周上下各6處新增傳壓孔,設置有效直徑 10,mm濾網,根據壓裂設計選擇 80~100目濾網,在壁厚允許的情況下套筒優先選用螺紋壓環固定,否則可采用過盈配合或焊接壓環。

閥芯下部采用錐形端部,既可容納少量雜質,也有利于推動固體雜質,防止閥芯卡死。

在中心管、閥芯和套筒之間充入高粘度密封潤滑油或潤滑脂,運動的間隙中可形成一層保護性潤滑油膜。

為了減少沖蝕中心管滑動行程,設計應保證上部密封越過過流孔后再進入套筒,新增下部密封則始終在套筒內。

2.3.4 試驗

深井、多層壓裂工況是最惡劣的井下作業工況之一,含大量固體支撐劑的工藝流體是其獨特之處,應通過地面模擬沖砂工況試驗驗證、改進該閥的開關可靠性。按目前單井壓裂 6~8層、壓裂施工砂堵概率20%,估算,該閥可靠開關2次即可滿足絕大部分單井壓裂作業的沖砂作業要求。推薦壓裂沖砂工況下該閥可靠開關6次作為最低檢驗合格標準,有利于在可靠性和產品成本之間達到平衡。

控制其開關的加壓、泄壓速度應通過實驗予以優化,防止開關速度過快損傷密封件。

3 結 論

①鑒于井下地層環境各有不同、工藝流體性質多樣、成分復雜,建議針對不同井況、工藝用途開發對應的系列產品,該類產品關鍵性能在高壓、高溫條件下重復多次開關的可靠性可通過設計和地面模擬試驗提高,并在實際應用中不斷改進。

②該類產品對油管堵塞、不暢工況下的反洗、壓井作業有良好的經濟性,值得在海上油田鉆井、完井、測試、壓裂、酸化等短工作周期作業中試驗使用;海上油氣生產井經常需要正、反循環來判斷、處理井下故障,采用鋼絲作業開關滑套等雙作用井下工具更安全可靠;注水井注入壓力經常發生變化,有的注水井有較高環空工作背壓,從統一管理和可靠性角度不建議注水管柱配置該類產品。

③無論何種作業對于配置了該類型產品的井下管柱應針對其意外打開情況制定井控措施,推薦在地面流程設計安全閥/泄壓閥和管線,在連接管柱前應進行閥門試壓,從管柱下井到投入使用的所有工藝環節必須考慮油套壓差變化對其開關狀態的影響;為了保護密封件應通過緩慢加壓和泄壓降低閥芯的滑動速度。■

[1]華鼎鴻基石油工程技術北京有限公司.反洗閥使用說明書[Z].

[2]徐新華,于自乾,劉仁天,等.自鎖式壓裂循環閥的研制與應用[J].石油機械,2015,43(11):119-122.

[3]莫麗,王軍,管西旗.石油機械中O形密封圈的動密封特性分析[J].機械研究與應用,2014,42(1):103-107.

[4]趙建寧,張國林.APR-M2循環閥取樣器剪切銷釘試驗研究[J].石油機械,2004(3):63-64,67.

[5]張雅芹,李力強.液壓系統中 O型密封圈的使用研究[J].機械工程師,2009(1):147-149.

[6]徐新華,胡正強,徐建華,等.壓裂循環閥節流孔道研究[J].中國石油和化工標準與質量,2012(15):206,290.