汽車手剎基座模具的設計*

張 巍 鄢 勇 劉仁兵

(①武昌工學院機械工程學院,湖北 武漢 430065;②武漢思凱精沖模具有限責任公司,湖北 武漢 430205)

沖壓是靠壓力機和模具對板材、帶材、管材和型材等施加外力,使之產生塑性變形或分離,從而獲得所需形狀和尺寸的工件(沖壓件)的成形加工方法[1]。板料沖壓是一種常見的沖壓技術,在汽車等工業領域中都有著廣泛的應用[2]。相對傳統的機加工方法,沖壓生產效率非常高、產品的尺寸精度高、材料利用率高,同時由于產品與模具具有“一模一樣”的特點,因此制件的互換性好;但是隨著模具行業迅速的發展,傳統的沖壓工藝已經滿足不了現代化生產的需求,特別對產品的質量要求越來越高,對產品的成本控制、生產效率提高已經成為沖壓件行業改革的重要因素之一[3]。

1 工藝分析

手剎基座工件如圖1所示,材料牌號為Q235,材料厚度t=3 mm,大批量生產。該工件結構較為復雜,不對稱且有許多異形彎扭的結構,既有凸出的懸臂又有異形孔;工件的最小孔直徑為8.05 mm≥1.3 t,最小孔邊距為9.91 mm≥1.5 t。根據上述分析,該工件非常適合沖壓加工的先決條件,同時滿足孔邊距條件,在下述方案制定時可以考慮復合模加工生產。

2 工藝方案的制定

盡管手剎基座工件的結構較為復雜,但是僅有外形和內孔的加工,因此利用落料和沖孔兩道工序可以完成生產。根據工件的工藝特點和工藝要求,設計的沖壓成型方案有以下3種:

方案1:先落料,再沖孔,采用單工序模兩次完成生產。

方案2:沖孔-落料級進模一副模具兩道工序完成生產。

方案3:落料-沖孔復合模一副模具一個工位完成生產。

方案1單工序模的模具結構相對來說比較簡單,但是需要兩副模具,生產效率比較低。同時生產過程中誤差會兩次疊加,因此沖裁件質量較差;方案2級進模結構最為復雜,同時兩道工序中會積累安裝定位誤差,因此沖裁件的質量相對也不是很高;方案3復合模只需要設計一套模具,生產效率高,并且定位精度容易保證,沖裁件質量很好,同時最小孔邊距為9.91 mm≥1.5 t,滿足最小孔邊距條件。詳細工藝方案對比如表1所示。

表1 沖壓工藝方案對比

經過上述成型方案分析比較, 綜合工件的生產工藝、材料特點以及模具成本,選擇方案3。

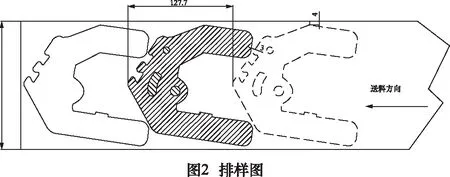

3 排樣設計

根據相關資料[4],計算出制件毛坯后,再計算搭邊寬度、料寬及步距等。根據毛坯尺寸大小查得模具的工件之間搭邊值[5]取a=3 mm,工件與側面搭邊值取a=4 mm;由此可計算得到條料的寬度B=155.12 mm。裁板誤差△=1 mm 。條料尺寸3 mm×155.12 mm×128 mm,每條條料可沖出工件10個。排樣如圖2所示:

4 模具設計及其工作過程

圖3所示為設計的落料沖孔復合模。該復合模采用倒裝式復合模結構,主要由剛性推件裝置、卸料裝置、定位零件、落料凹模、3個凸模、墊板、模板等零件組成。其中落料凹模 4、沖孔凸模裝在上模, 凸凹模20裝在下模,卸料板除了實現卸除凸凹模周圍的制件的作用,還兼起凸凹模固定板的作用。考慮到操作的便利性,模架選用滑動平穩、導向準確可靠的四角導柱模架[6]。模具工作時, 壓力機滑塊帶動上模向下運動,此時將剪切好的條料放在凸凹模20上,并通過導料銷26 定位;隨著壓力機滑塊的向下運動,凹模4與條料接觸,并與凸凹模共同作用緊緊地將坯料壓住,完成落料的工作;隨著壓力機滑塊的繼續下行,3個凸模與條料接觸,完成沖孔的工作;完成工件的加工,滑塊帶動上模返程,此時包圍在凸凹模周圍的制件通過卸料板卸料,箍在凸模周圍的廢料通過上模的打料裝置去除廢料;上模回程取出工件后,將剪切好的條料送進,由擋料銷25控制步距,便可進入下一次沖壓加工,完成一個工作循環。

5 結語

通過對某汽車手剎基座工件的工藝分析,考慮到生產效率及制造成本的基礎上,確定了合理的工藝方案;設計了落料沖孔復合模,完成了對該工件的成型加工;最后設計的模具經過試模,小批量加工生產實驗,產品質量滿足設計、工藝要求,目前已批量應用于實際生產,極大程度上降低了工件生產成本,提升了產品質量,經濟效益顯著,對實際的模具設計有一定的借鑒意義。

[1]楊關全.冷沖壓工藝與模具設計[M].大連:大連理工大學出版社,2012.

[2]少巖,齊寶軍.汽車覆蓋件沖壓成型過程中常見的缺陷分析[J].城市車輛,2009 (2):47-49.

[3]趙勇.杠桿機構在連續拉深模中的應用[J].制造技術與機床,2017(6):176-178

[4]柯旭貴,張榮清.沖壓工藝與模具設計[M].北京:機械工業出版社,2014.

[5]張正修.沖模實用典型結構圖集[M].北京:機械工業出版社,2009.

[6]鄭暉,于利凱.汽車前底板沖壓工藝分析與拉深模設計[J].鍛壓技術,2009,34(3):103-105.