新型電磁壓邊拉深模具的設計與仿真

李 昊 王 強 何 芳 鄭婭云

(①濟南大學機械工程學院,山東 濟南 250022;②濟南大學自動化與電氣工程學院,山東 濟南 250022)

在薄板拉深過程中,毛坯中存在較大的切向壓應力,容易造成起皺,通過施加壓邊力可以有效抑制起皺缺陷,所以壓邊力控制是板料拉深成形中影響產品質量的關鍵技術之一。傳統的壓邊方式主要分為機械與液壓兩種。機械式壓邊裝置采用了彈簧、橡膠墊、氮氣缸等元件,壓邊力隨行程呈增大趨勢且不易改變,導致出現壁厚過度減薄。液壓式壓邊裝置以油缸為執行元件,可實現壓邊力閉環控制,但存在成本高、響應速度慢等缺點,還容易出現因液壓油泄漏而造成控制精度降低。

國內外學者對針對壓邊力開展了深入研究。S.Candra等人開展了筒形件拉深壓邊力有限元數值模擬,發現最大變壓邊力施加在凸模行程的最初階段可以有效抑制筒形件的破裂[1]。樊浩森等人對汽車覆蓋件拉深過程中的壓邊力進行了數值模擬和試驗驗證,并將GRNN神經網絡用于零件沖壓過程中壓邊力的預測[2]。楊立軍等人對金屬板料拉深成形的工藝參數進行了優化,運用正交試驗的方法確定出影響板料拉深成形性能的工藝因素[3]。周光永等人根據板料拉深過程中不同變形階段對壓邊力的不同需求,提出了一種具有變壓邊力的機械式壓力裝置,通過液壓和電氣控制系統對壓邊力進行控制[4]。林忠欽等人提出了一種尋找最優變壓邊力曲線的PID控制策略,提出了壓邊力優化流程圖以及搜索最大定常壓邊力和拉深極限設計流程圖[5]。

電磁壓邊是近年來出現的一種新型壓邊方式。Y. R. Seo等人提出了適于薄板金屬拉深成形的電磁壓邊圈,通過給電磁鐵通電產生電磁吸力對板料進行壓邊[6]。華駿山等人對脈沖磁場下的電磁力進行了研究,利用數學解析方法對脈沖磁場細晶技術的電磁力特性進行了理論分析[7]。賴志鵬等人提出了一種脈沖電磁壓邊裝置,通過向線圈中通入交流電來獲得所需的拉深壓邊力[8]。韓小濤等人針對脈沖電磁壓邊裝置進行了相應模具的設計,研究了壓邊圈高度與產生電磁力間的關系[9]。上述研究集中在電磁成形工藝領域,且多采用交流電源,針對中小型壓力機上的電磁壓邊拉深模具設計與研究上未見報道。

1 模具結構與工作原理

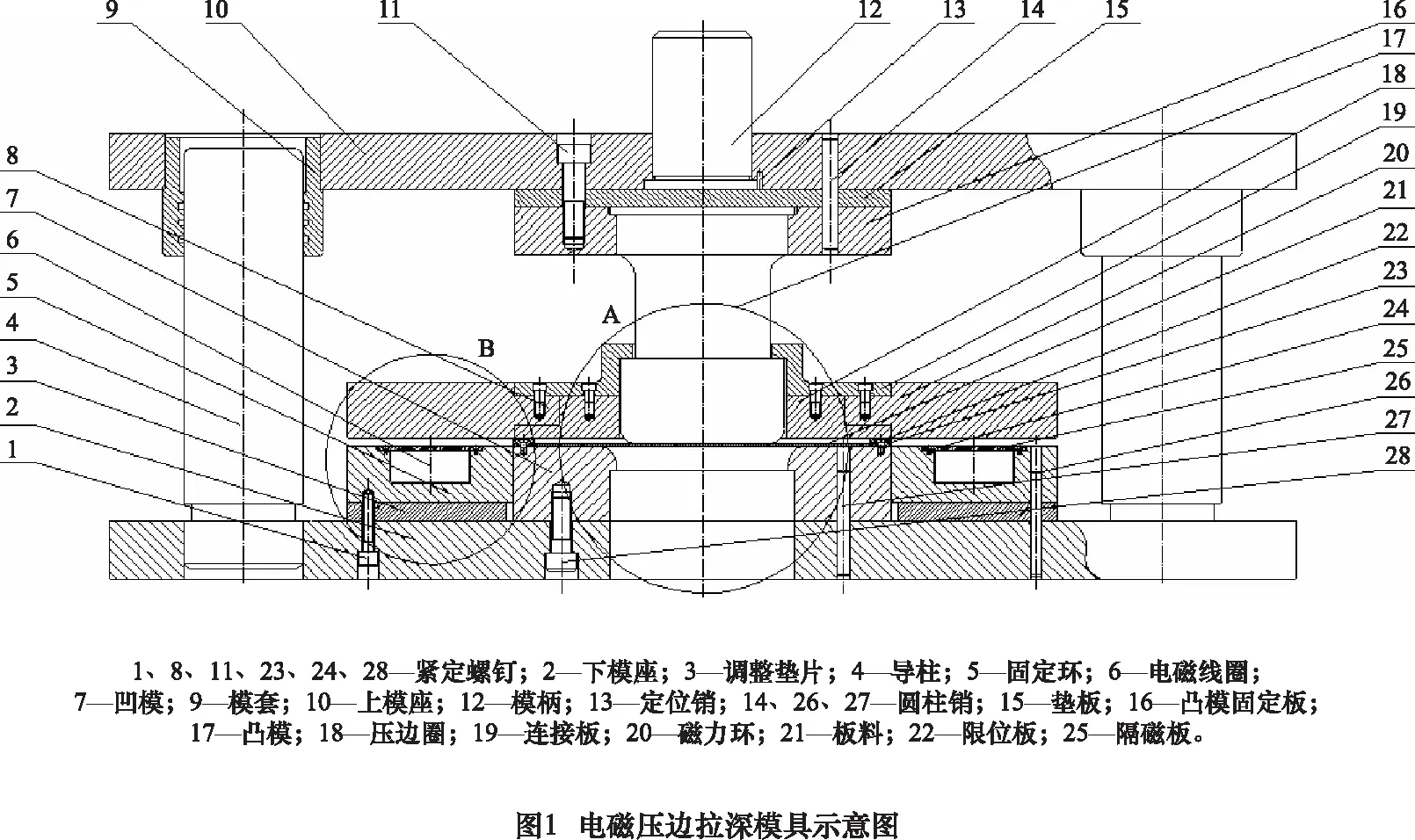

圖1所示為本文提出的新型電磁壓邊拉深模具結構示意圖。模具主要由板料拉深凸模、凹模(A區)、電磁壓邊系統(B區)以及模架組成,拉深過程中所需的壓邊力由電磁壓邊系統產生并控制。

模具中部件之間的連接均由周向均布的緊定螺釘來完成,凸模設計成階梯狀用來與連接板進行搭接,方便更換凸模。在凸模上端設置有凸模墊板與凸模固定板。在凹模上端面上部安裝有板料限位板,用來約束板料的位置。為了使得在拉深過程中板料的變形及凸模的運動不影響周圍磁場的變化,模具材料選用無磁模具鋼。

當模具工作時,先將板料放置在限位板的卡槽內,凸模下行,此時向電磁線圈中通入直流電流產生電磁吸力,通過調節電磁力大小改變作用在板料法蘭處的壓邊力,當拉深結束后,斷開可控直流電源,凸模上行帶動壓邊圈上行,取出工件。

在整個拉深過程中,新型電磁壓邊拉深模具中的壓邊力只取決于電磁力,具有結構簡單、反應迅速、控制精確等特點,適合普通小型壓力機上使用。

2 電磁壓邊系統與壓邊力控制方法

2.1 電磁壓邊系統

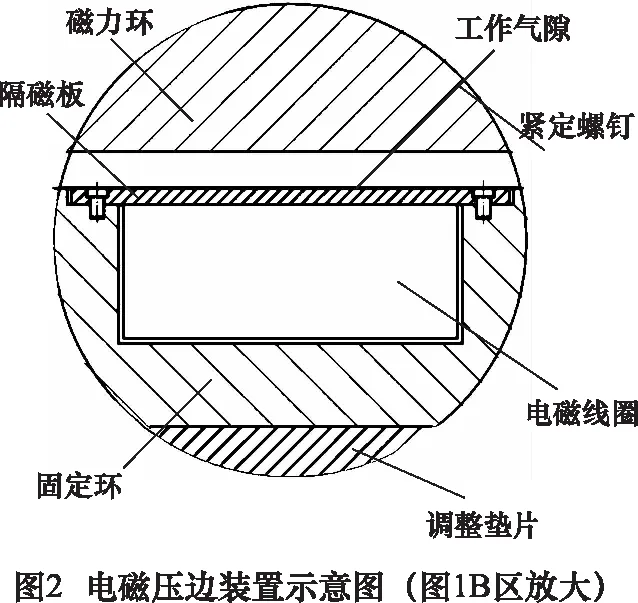

電磁壓邊系統由電磁壓邊裝置與勵磁電流控制系統組成。電磁壓邊裝置的結構如圖2所示,連接板設置有與凸模梯臺搭接的接口,磁力環設置有與連接板搭接的接口,分別由周向交錯均布的緊定螺釘緊固。固定環開設有放置電磁線圈的環形凹槽,電磁線圈螺旋式纏繞在所開設的環形凹槽內部,并由隔磁板封閉在環形凹槽內部。隔磁板由內外兩圈緊定螺釘與固定環相連接。為了避免電磁線圈因受到較大的電磁力而在凹槽內運動,在線圈與凹槽的間隙中由環氧樹脂進行填充。此外,工作氣隙的大小由環形調整墊片進行調節。系統中隔磁板、固定環、調整墊片均采用無磁模具鋼,磁力環采用磁導率較大的鋼材,電磁線圈采用漆包線。

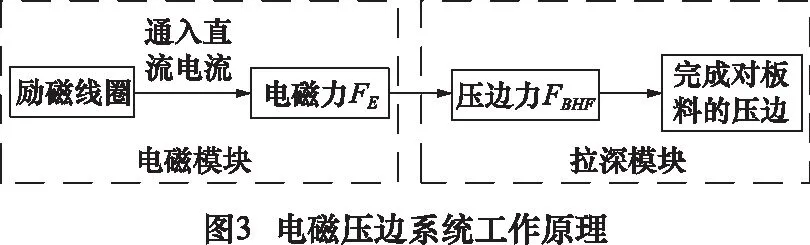

當電磁壓邊系統工作時,向電磁線圈中通入直流電流,使得在線圈周圍瞬間產生電磁場。此時,磁力環、固定環與空氣隙之間便構成了一個閉合的磁路,根據電流的磁效應,便在磁力環與固定環間產生了一定的電磁吸力。作用在磁力環上的電磁吸力通過與壓邊圈的搭接接口傳遞給壓邊圈,轉化為板料拉深的壓邊力。通過調節直流電流的大小,可以靈活地改變作用在板料法蘭處的壓邊力大小,以完成對金屬板料的壓邊工作。電磁壓邊系統的工作原理框圖如圖3所示。

2.2 電磁力控制方法

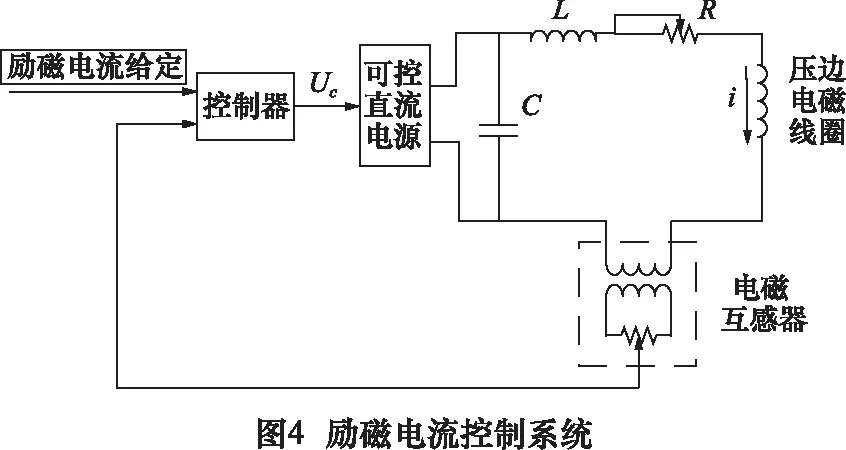

對于整個電磁壓邊系統壓邊力的控制主要體現在對于勵磁電流的控制。對于勵磁電流的控制采用可控的直流電流源,由電磁互感器檢測流過電磁線圈的電流,將電流大小信號反饋到控制器,并與勵磁電流給定信號進行比較以調節可控直流電源輸出電壓和電流的幅值,電磁壓邊系統的勵磁電流控制系統框圖如圖4所示。電路中電容C與電感L起濾波作用。

2.3 壓邊力控制方法

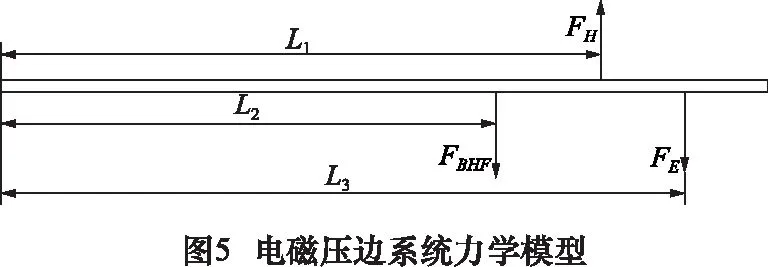

將電磁壓邊裝置簡化為環形板件,壓邊力FBHF與電磁力FE之間的力學簡化模型如圖5所示。

由于電磁壓邊機構自身重力相對電磁力非常小,所以忽略了其重力的影響,只考慮了電磁壓邊機構所受的壓邊力FBHF、電磁力FE與支撐力FH間的力與力矩平衡關系。根據圖5所示的力學模型,得到方程組(1)。

(1)

由方程組(1)計算得到壓邊力與電磁力間的表達式,如式(2)所示。

(2)

式中:L1、L2、L3為支撐力、壓邊力、電磁力的作用點至圓板中心的距離。

由電磁力的經驗公式(3)及磁感強度B的經驗公式(4)可以較為準確地推得壓邊力與電磁力間的關系,將公式(3)、(4)帶入公式(2)中,可得壓邊力與各參數間的具體表達式,如公式(5)所示。可以看出,通過改變勵磁電流I,可以實現對壓邊力的精確控制。

(3)

B=μ0nI

(4)

(5)

式中:μ0為空氣磁導率;S為電磁線圈橫截面積;n為電磁線圈單位長度匝數;I為勵磁電流。

3 電磁壓邊拉深過程仿真

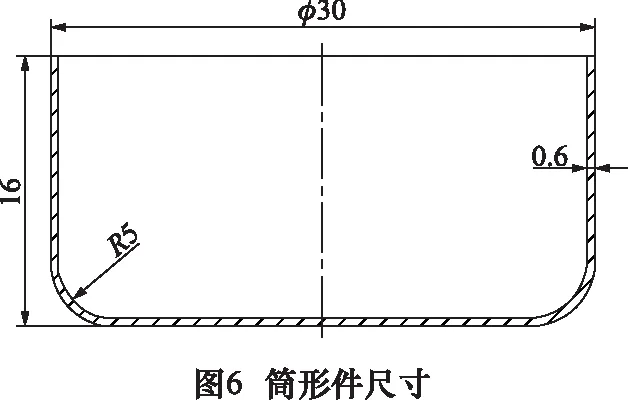

為了闡明新型電磁壓邊拉深模具的技術優勢,運用ANSYS/LS-DYNA軟件對典型筒形件的拉深過程進行了數值模擬。筒形件尺寸如圖6所示。

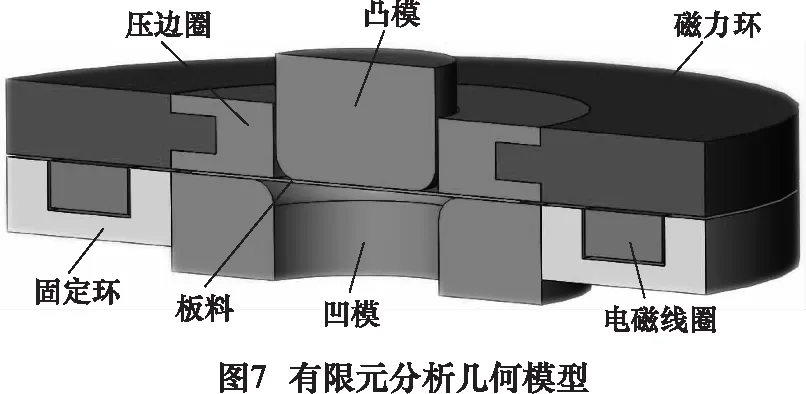

3.1 有限元模型

圖7所示為有限元分析中建立的幾何模型。材料08鋼,板厚0.6 mm,按照表面積不變計算出的毛坯直徑為φ49.38 mm。凸模、凹模及壓邊圈的材料均選用無磁模具鋼,相應的彈性模量為201 GPa,泊松比為0.3,密度為7 850 kg/m3。

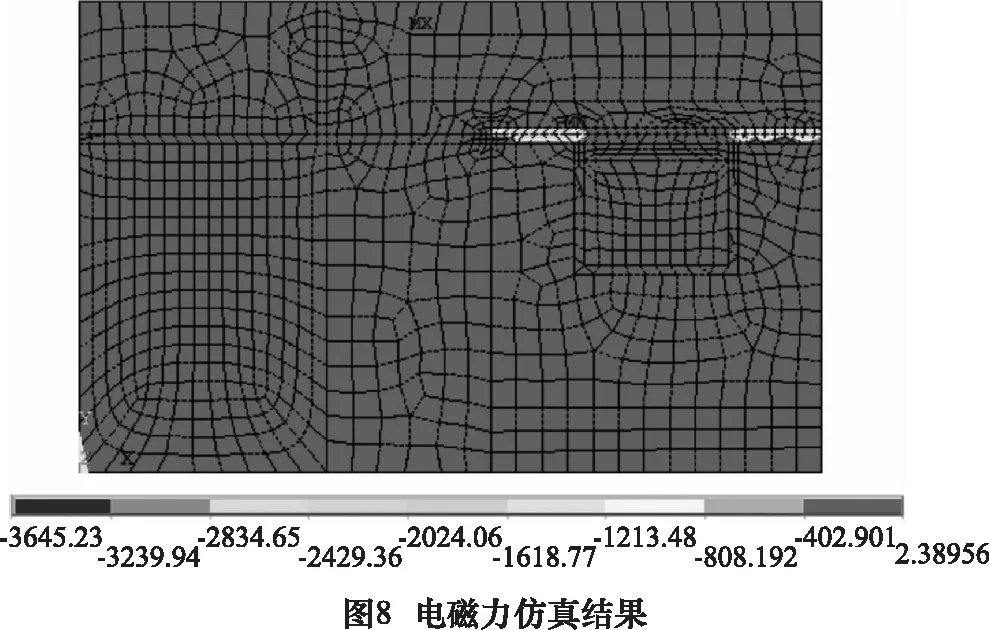

3.2 電磁力數值模擬

按照文獻[10]給出的壓邊力經驗公式與單位壓邊力參考數據,根據公式(6)計算出的壓邊力經驗數值為1 811 N,并由公式(7)計算出電磁力為3 622 N。

(6)

(7)

式中:p=2.75 MPa。

為了能夠獲得壓邊系統電磁力的大小及分布,運用ANSYS/Multiphysics軟件對壓邊系統通電時產生的電磁力進行了數值模擬。磁線圈匝數選用300匝,勵磁電流大小設置為25 A,工作氣隙調節為0.6 mm。電磁力的仿真結果如圖8所示。可以看出,電磁力的最大值達到3 645 N,能夠滿足電磁壓邊系統對電磁力的設計要求。

3.3 拉深過程數值模擬

采用圖7所示的有限元分析幾何模型,板材單元類型選用Shell單元,凸模行程依據筒形件高度設置為20 mm,模具與板料間的摩擦因數設置為0.1。

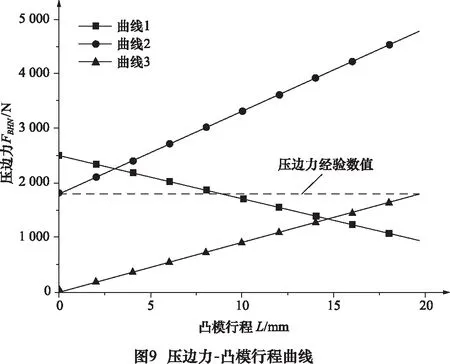

為了比較電磁壓邊裝置與傳統壓邊裝置的優劣,本文提出了3條變壓邊力曲線(見圖9),分別對應電磁壓邊裝置(曲線1)、有預緊力的機械壓邊裝置(曲線2)、無預緊力的機械壓邊裝置(曲線3)。其中,曲線1是一條線性下降的直線,曲線的始末端為壓邊力經驗數值的130%與70%,可以通過控制電磁力獲得。曲線2的起點為壓邊力經驗數值,是一條線性增加的直線,其斜率取決于彈簧剛度。曲線3同樣為彈簧壓邊曲線,其初始值為零。

基于上述3條曲線建立有限元分析載荷曲線,采用ANSYS/LS-DYNA軟件分別進行拉深過程的數值模擬。

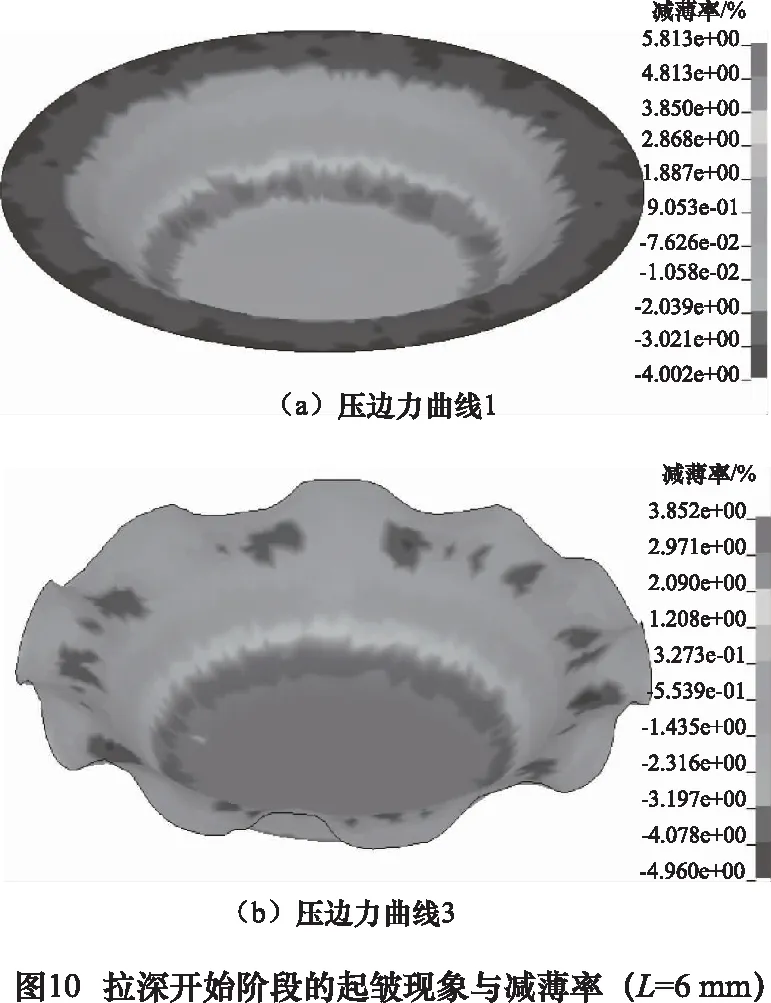

圖10所示為拉深開始階段(凸模行程L=6 mm)獲得的工件起皺現象與壁厚減薄率對比。可以看出,使用無預緊力的機械壓邊裝置(壓邊力曲線3),由于壓邊力較小,法蘭部位產生了非常明顯的起皺。對于電磁壓邊裝置,可以產生較大的初始壓邊力(壓邊力曲線1),從而效抑制起皺缺陷的產生,法蘭部位非常平整。兩種情形下筒形件底部圓角區均存在較輕程度的壁厚減薄。

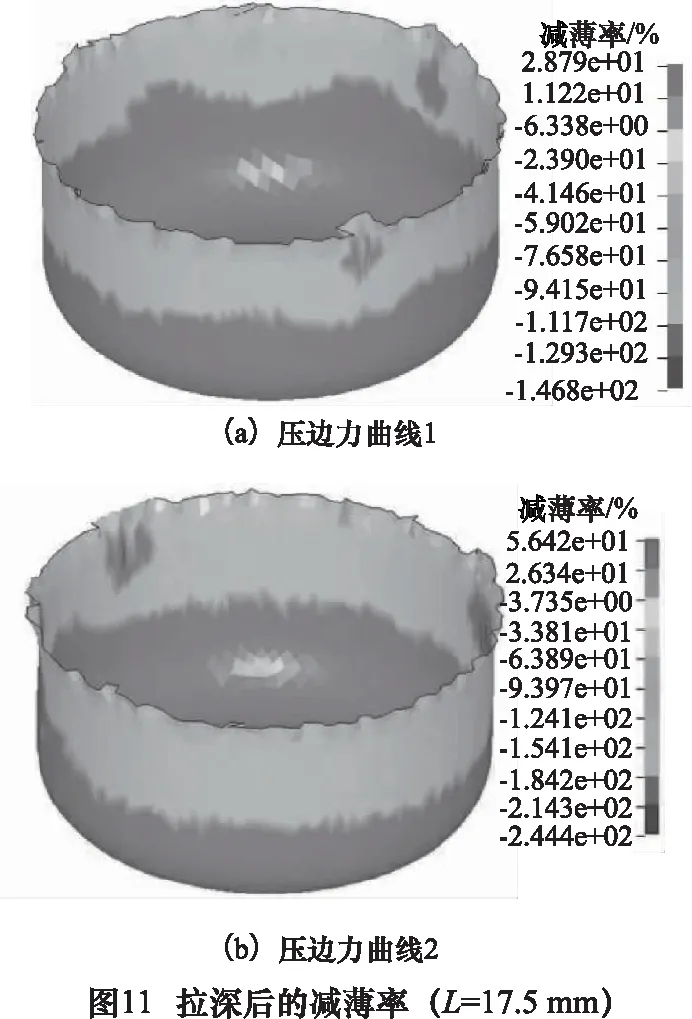

圖11所示為拉深結束后(凸模行程L=17.5 mm)獲得的工件壁厚減薄率對比。可以看出,使用有預緊力的機械壓邊裝置(壓邊力曲線2),其壓邊力是線性增加的,盡管同樣具有抑制法蘭起皺的作用,但得到的工件壁厚減薄率最大達到了26.3%。對于電磁壓邊裝置,壓邊力是線性減小的(壓邊力曲線1),得到的工件最大壁厚減薄率只有11.2%,僅為有預緊力的機械壓邊裝置時的42.6%。

綜上所述,通過對典型筒形件拉深過程開展數值模擬,表明新型電磁壓邊拉深模具不僅有效抑制了法蘭起皺的產生,而且可以減小工件的壁厚減薄,顯著改善了拉深件產品質量。

4 結語

(1)設計了一種新型電磁壓邊拉深模具,壓邊力由電磁力替代了傳統的液壓力或機械壓力。

(2)提出了電磁壓邊系統及壓邊力控制方法,建立了電磁力與壓邊力的數學關系,提出了勵磁電流的控制方法。

(3)通過典型筒形件拉深過程的有限元模擬,得到了電磁力的分布,可以滿足壓邊力的要求。

(4)通過分析傳統機械壓邊與新型電磁壓邊不同載荷條件下的法蘭起皺與壁厚減薄,證明電磁壓邊拉深模具可以較好地抑制拉深過程中的起皺與減薄。

[1]Candra S, Batana I M L, Berataa W, et al. Analytical study and FEM simulation of the maximum varying blank holder force to prevent cracking on cylindrical cup deep drawing[J]. Procedia Cirp, 2015, 26(5): 548-553.

[2]樊浩森,胡建華,白雪,等. 汽車覆蓋件拉深過程中的壓邊力預測[J]. 鍛壓技術, 2017, 42(7): 43-47.

[3]楊立軍,黨新安,任威. 金屬板料拉深成形工藝參數優化的正交試驗研究[J]. 制造技術與機床, 2006(5): 26-29.

[4]周光永,莫亞武,陳文凱. 一種變壓邊力拉深裝置的研究[J]. 模具工業, 2017, 43(2): 25-28.

[5] Lin Z Q, Wang W R,Chen G L. A new strategy to optimize variable blank holder force towards improving the forming limits of aluminum sheet metal forming[J]. Journal of Materials Processing Technology, 2007, 183(2-3): 339-346.

[6]Seo Y R. Electromagnetic blank restrainer in sheet metal forming processes[J]. International Journal of Mechanical Sciences, 2008(50), 743-751.

[7]華駿山,張永杰,王恩剛,等. 脈沖磁場下電磁力特性研究: 理論分析[J]. 東北大學學報:自然科學版, 2011, 32(1): 72-75.

[8]Lai Z P, Cao Q, Han X,et al. Design, implementation, and testing of a pulsed electromagnetic blank holder system[J]. IEEE Transactions on Applied Superconductivity, 2016, 26(4): 1-5.

[9]Huanga Y J, Han X T, Cao Q L,et al. Design and analysis of a pulsed electromagnetic blank holder system for electromagnetic forming[J]. Procedia Engineering, 2017, 207: 347-352.

[10]王孝培. 沖壓手冊[M].2版.北京: 機械工業出版社, 2000: 310.