螺紋牙底R圓弧翻轉修整器設計

方 紅 管允劼 李 虎 高貴純 朱 文

(中國工程物理研究院機械制造工藝研究所, 四川 綿陽 621900)

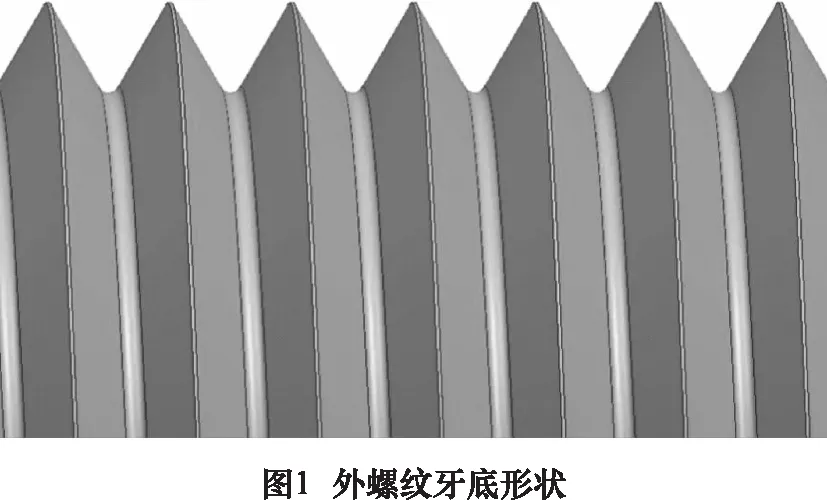

在生產過程中,我們需要加工一種符合國家航空標準HB6545-1991的AG雙頭螺栓,其對AG螺紋牙底R有嚴格要求,外螺紋牙底輪廓為圓弧狀(如圖1所示),允許一個圓弧與2條直線光滑連接,該圓弧最小半徑應不小于0.125P(P為螺距),不允許出現反向圓弧。因為R值比較小,無法看清楚R形狀,需要靠操作者的技術與經驗反復調整、反復計量來獲得數據,要修出一個比較理想的圓弧型面需要大量時間,不僅效率低、質量波動性大、而且還存在著顯著的安全隱患。

1 航標HB過盈螺紋牙底R控制難點

該零件精度要求高,螺紋加工參數為:AG8×1.25,螺距P=1.25 mm,牙型半角偏差≤±30′,螺距偏差≤±0.006 mm,螺紋牙型粗糙度Ra0.8 μm,牙底圓弧R≥0.125P=0.156 mm,中徑錐度≤0.015 mm,不允許有倒錐。

該螺紋磨削加工要求的幾個基本要素包括牙型半角偏差、螺距偏差、中徑偏差、表面粗糙度Ra都可以通過調整機床、砂輪參數來保證,但最小牙底圓弧半徑(Rmin≥0.156 mm)這個要素,通過我們對機床生產廠家咨詢及相關同行的調研,在機床自帶砂輪修整器上無法修整出滿足要求的砂輪。

在此之前,砂輪依靠操作者人工手動進行修整,存在人身安全隱患;同時因為R值比較小,無法看清楚R形狀,需要靠操作者的技術與經驗反復調整、反復計量來獲得數據,要修出一個比較理想的圓弧型面費時、費力;每一次修整后的圓弧型面也存在差異造成工件質量波動。螺紋磨削屬于成型磨削,砂輪形狀對螺紋精度影響顯著,需要經常進行砂輪修整,嚴重影響了生產效率。

2 牙底R翻轉修整器設計

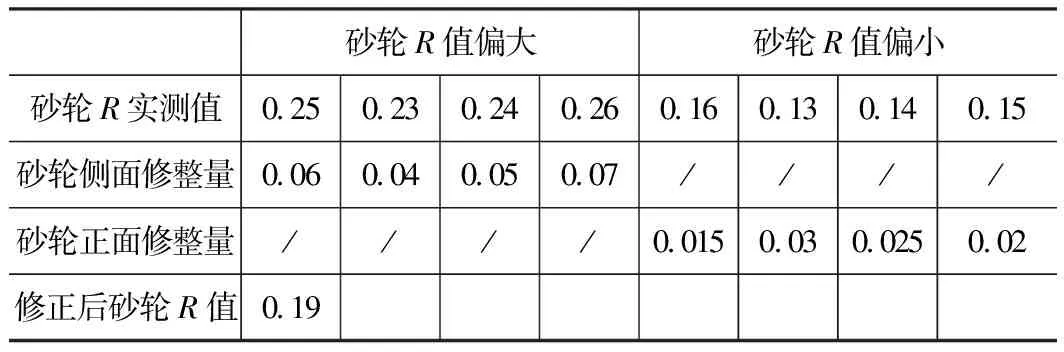

通過以上分析知道,小牙底圓弧半徑Rmin≥0.156 mm無法從市場現有修整器上獲得。從螺紋磨床工作原理及操作方法上獲得啟發,針對Rmin≥0.156 mm形狀小、精度高及去除余量比較小的特點,設計了針對牙底R弧的翻轉修整器。設計加工擠壓輪及裝夾工裝,要求裝入修整聯接工裝后同軸、垂直,便于修整器找正;要求擠壓輪在Z正/負方向有0.5 mm左右彈性移動量,便于砂輪對線時使用。擠壓輪材料為Cr12合金工具鋼,熱處理硬度59~63 HRC,具有硬度高、耐磨性能好等特點,適合于擠壓砂輪尖角R。通過磨削擠壓輪R并修整R形狀,保證圓弧形狀和圓弧尺寸大于0.156 mm。擠壓輪槽底R值為0.23 mm,砂輪圓角R修整目標值為0.19 mm,精測出砂輪R值,如果R值偏大,則對砂輪兩側面進行修整;R值偏小,則在X方向進給對砂輪進行修整,如表1所示。用擠壓輪擠壓修整砂輪,再用修整后的砂輪加工出合格牙底R的螺紋。

表1 砂輪R值與修整方法及修整量關系表

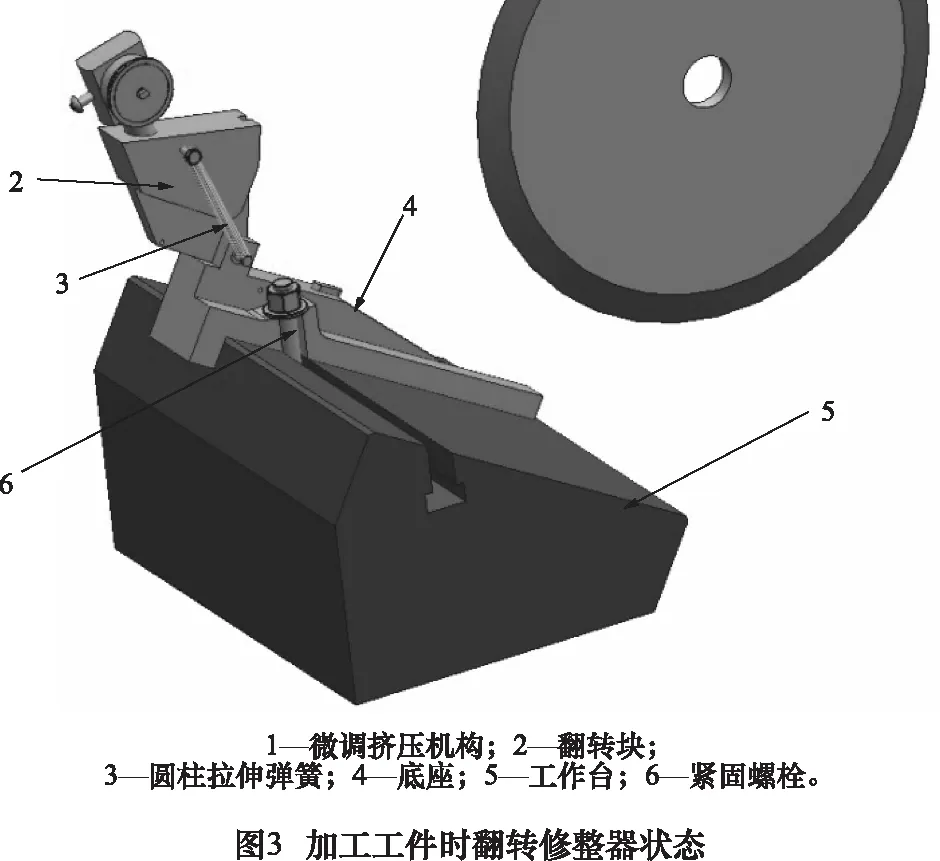

2.1 翻轉修整器工作原理為

翻轉修整器(見圖3)包括微調擠壓機構、翻轉塊、圓柱拉伸彈簧、拉緊螺栓、底座組成,其中底座4安裝在機床頭架和尾座之間的工作臺5上,用緊固螺釘6固定。翻轉塊2通過銷釘固定在底座4上,使翻轉塊2可以繞銷釘做旋轉運動,因底座4形狀設計限制翻轉塊2的旋轉,翻轉塊2的旋轉角度被限制死。通過圓柱拉伸彈簧3以45°連接底座4與翻轉塊2,使反轉塊在兩個極限位置都會受到圓柱拉伸彈簧3的拉力,使極限位置固定牢固。底座4設計了凸臺,目的為當翻轉塊2處于修整狀態時,設備軸向防止翻轉塊2竄動。微調擠壓機構1通過后端圓柱插入翻轉塊2中,并用螺釘鎖緊固定,面對不同直徑的砂輪,松開螺釘,向外或向內移動圓柱體到達適合的位置后,使用螺釘鎖緊固定。

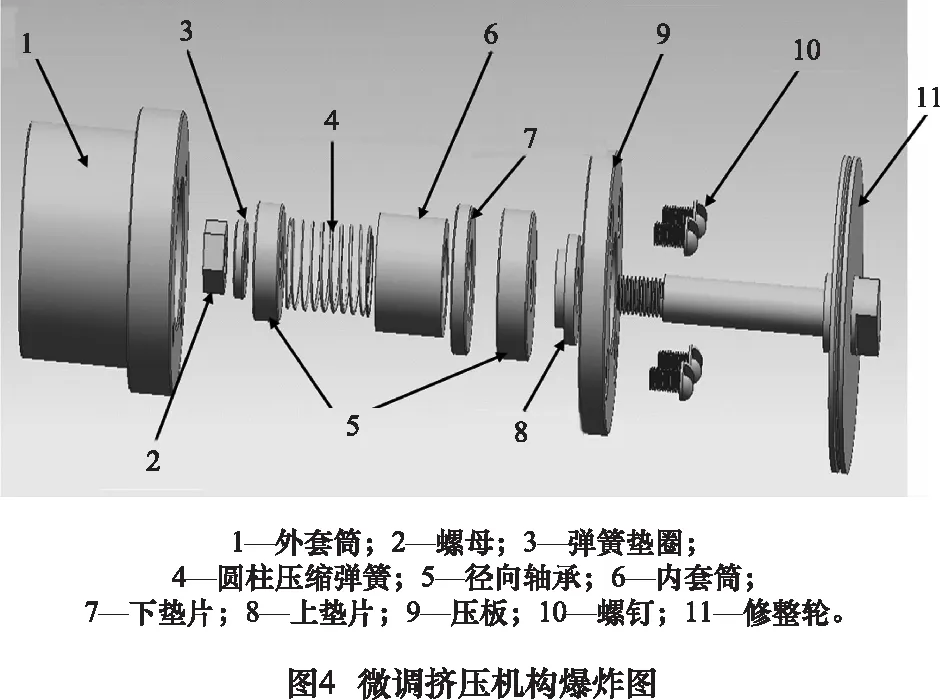

其中微調擠壓機構(見圖4),在外套筒1中放入下墊片7,在下墊片7放置平整后放入右徑向軸承5,右徑向軸承5一側端面貼合下墊片7,另一端面高出外套筒1端面,通過4個螺釘10把壓板9固定在外套筒1上,使壓板9的端面壓緊右徑向軸承5高出外套筒1的一面。把右徑向軸承5固定在外套筒1與壓板9之間。在外套筒1另一側穿入內套筒6,使內套筒6端面貼緊下墊片7,限制內套筒6向外套筒1右端移動。將圓柱壓縮彈簧4穿入內套筒6,在外套筒1內孔裝入左徑向軸承5壓縮圓柱壓縮彈簧4。將上墊片8穿入擠壓輪11的光桿中,將擠壓輪11的光桿依次穿過右徑向軸承5、下墊片7、內套筒6、圓柱壓縮彈簧4、左徑向軸承5。將彈簧墊圈3套在擠壓輪11的光桿左端螺紋頭上,并用螺母2通過彈簧墊圈3鎖緊左徑向軸承5。松開壓縮狀態的左徑向軸承5,使其在圓柱壓縮彈簧4的作用力下貼緊彈簧墊圈3。

2.2 翻轉修整器基本工作步驟

(1)平底圓弧修整器安裝在機床頭架和尾座之間的斜導軌上,用螺釘固定。

(2)修整前,調節好修整器對被修砂輪的平行度,以及修整器對砂輪的中心高。

(3)砂輪與修整器螺線對準,擰動機床工作臺Z方向手柄,一直到修整器螺紋螺線的側面與旋轉的砂輪接觸為止。此后根據刻度盤的刻度,將手把往相反的方向旋轉,一直到砂輪與修整器螺紋線的另一面接觸為止,這時根據刻度盤再將手把往第一次旋轉方向旋轉,一直到第一次刻度與第二次刻度中間為止(X方向隨時根據Z方向調整進行進給),這時便結束對準工作。

(4)修整器擠壓輪可以左右進行微調(機床Z方向)。在擠壓輪上加裝有一套微調裝置,使Z方向具有1 mm的移動量,當砂輪與修整器接觸時,修整輪在Z方向可進行微小的自動調整,使修整輪修整槽和砂輪鋒面完全吻合。

2.3 翻轉修整器主要優點

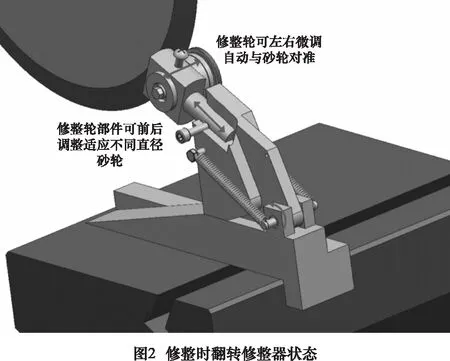

(1)工作時它對砂輪尖角R進行擠壓修整(如圖2),不工作時它翻轉到磨削區域之外(如圖3)。避免操作者頻繁裝卸修整器和對砂輪中心。

(2)修整器槽高設計為1/3螺紋牙型高,為了消除螺紋升角干涉,根據不同的各種R的大小,設計出不同的擠壓輪,有效地對砂輪進行修整,得到理想的R值。

(3)在砂輪線速度1~2 m/s時,修整輪與雙斜邊砂輪相對運動并擠壓,使得雙斜邊砂輪尖角處輪廓被擠壓成型,實現修整輪對砂輪的修整。在砂輪線速度50 m/s時,修整輪與砂輪相對運動并磨削,使得修整輪擠壓槽的槽型被磨削成型,實現砂輪對修整輪的修整。通過控制砂輪的線速度,達到修整輪與砂輪相互往返的修整。

(4)修整砂輪過程中,通過砂輪的側面接觸修整輪溝槽側面確定大概軸線中心位置,隨著砂輪徑向的逼近使得雙斜邊砂輪與修整輪溝槽首先接觸一側帶動修整輪軸向自動找正中心,達到雙斜邊砂輪的兩側面與修整輪溝槽兩側面完全貼合。

(5)使缺乏修整經驗操作者亦可快速修整出符合要求的砂輪。

3 應用效果

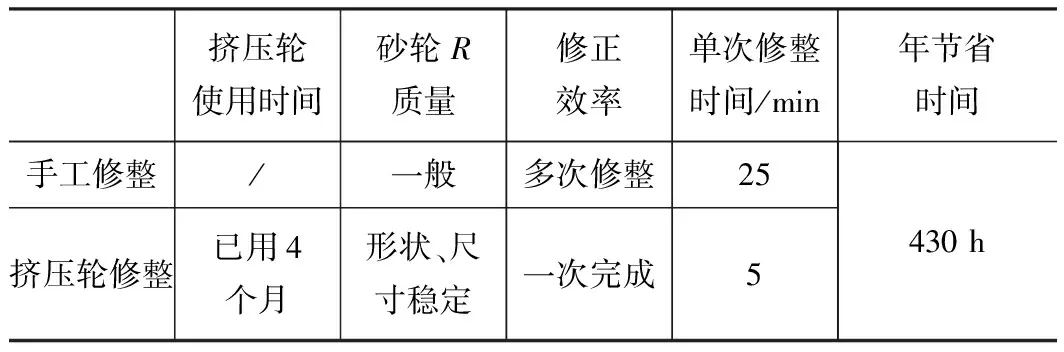

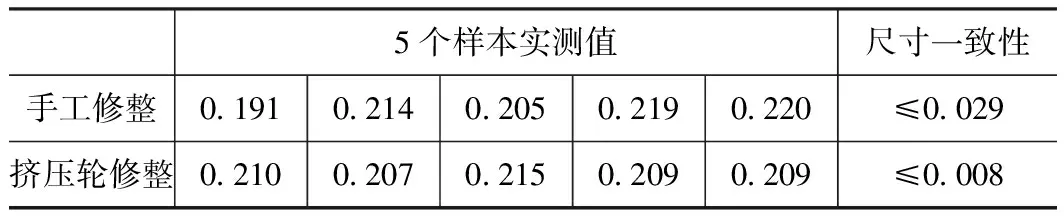

經多次修整試驗并與手工修整的砂輪進行加工對比,結果表明擠壓輪使用方便、修整效率高,按每修整砂輪一次加工4件工件,年生產工件總量5 000件計算,每年可節省時間430 h,如表2所示。修整出的砂輪加工質量穩定、尺寸一致性較好,有效地提高了工件質量可靠性和穩定性,如表3所示。

表2 修整器與手工修整特性對比

表3 修整后加工工件實測R值 mm

4 結語

所述微調擠壓機構采用軸承支承擠壓輪,同時能夠實現精密回轉轉動,回轉精度達到3 μm,左側軸承跟隨擠壓輪運動,實現剛性支承。通過更換擠壓輪,可以實現不同圓弧大小砂輪的修磨,方便快捷。采用HB航標過盈螺紋牙底R翻轉修整器,有效解決了生產中遇到的小R修整問題,節省工作時間,使生產效率成倍提高。

[1]鄭文虎.精密切削與光整加工技術[M].北京:國防工業出版社,2006.

[2]邱言龍,鄭毅,余小燕.磨工技師手冊[M].北京:機械工業出版社,2002.

[3]高軍.精密螺紋磨削常見問題及解決方法[M].新技術新工藝,2014(12):14-16.

[4]李宗智.關于提高螺紋磨削精度的研究[J].磨料磨具與磨削,1994(12):21-23.

[5]元麟.特殊螺紋量具成型磨削加工工藝優化研究[D].上海:上海交通大學,2012.