大型飛機數字化測量技術的優化研究

王 巍 金文瀚 王曹旭 沙菲尤

(①沈陽航空航天大學航空航天工程學部,遼寧 沈陽 110136;②中航沈飛民用飛機有限責任公司,遼寧 沈陽 110168;③沈陽航空航天大學國際教育學院 遼寧 沈陽 110136)

飛機機身上的關鍵特征是影響飛機產品質量的關鍵因素,因此在飛機產品交付之前要對機身關鍵特征進行測量,驗證其制造精度是否符合要求。在測量過程中,為了提高工作效率,提高測量準確度,基于模擬量傳遞的傳統測量方法已經被數字化測量逐漸取代[1-3]。雖然數字化測量技術可以大大提高測量速度,并且具有更高的準確度,但是同樣不可能保證百分之百準確,在測量過程中同樣存在偏差,因此需要制定出一種優化的測量方法,盡可能的提高測量精度。

1 大型飛機的典型測量方法

數字化測量設備與三維測量軟件的結合使用具有測量精度高、攜帶方便、環境適應廣等優點[4],使得飛機的生產效率產生了革命性的突破,在國內外絕大多數航空企業中得到廣泛的應用。

1.1 典型測量方法

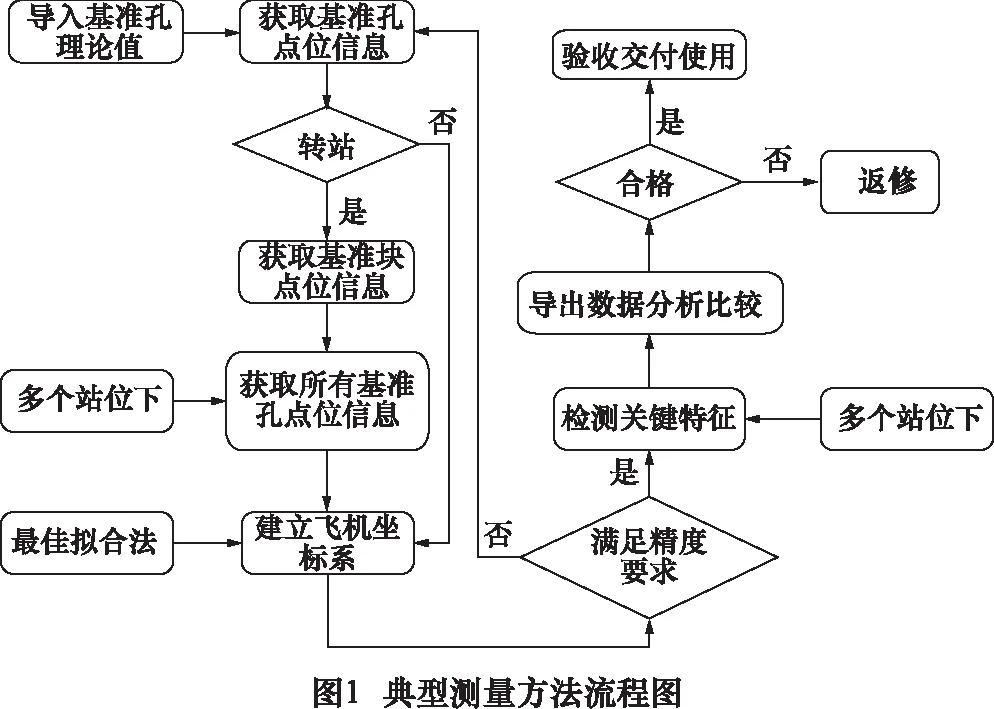

利用靶球和靶球座,通過接觸式測量方式直接獲取基準孔圓心的實際點位信息,與理論值擬合建立飛機坐標系,在該坐標系下對整個機身所有的關鍵特征進行測量。由于機身尺寸過大,因此要進行轉站,同樣利用靶球和靶球座獲取均勻布置在機身四周基準塊(公共點)的點位信息來完成轉站。在各個站位下測量對應的關鍵特征,進而完成所有關鍵特征的測量。其流程如圖1所示。

1.2 典型測量方法的缺點

利用靶球和靶球座獲取基準孔圓心的實際點位信息時,如果實際測量工作中由于工作人員的操作失誤造成靶球座與基準孔不能夠充分接觸,測量得到的點位信息必然存在偏差,那么擬合出來的飛機坐標系一定存在偏差,三維測量軟件會直觀的顯示當前擬合偏差值,一旦偏差值超差,該坐標系將不可使用,因此要分析超差的原因并且按照上述步驟重新建立飛機坐標系,造成時間的浪費。

如果只建立一次飛機坐標系,通過不斷地轉站進行測量,勢必會造成誤差不斷積累。因為轉站是通過兩個站位之間的公共點進行擬合,每轉站一次系統自身就會產生一定的擬合偏差;而且轉站前后,測量同一個公共點時很可能出現兩次獲得的公共點的位置存在偏差的情況,同樣會對擬合產生影響,如果轉站次數過多,將會導致后續測量的數據誤差越來越大。原本關鍵特征的制造精度符合要求,但是由于測量誤差過大,導致關鍵特征的偏差值超差,出現“假超差”現象。

如果采用轉站,各個站位之間相互聯系,前一個站位會對后一個站位產生影響。在測量工作完成之后,要將所有關鍵特征的測量數據與理論值對比進行誤差分析,一旦偏差較大,將會重新對超差的關鍵特征測量一次,如果仍然超差將會返修。假設測量過程中是在6個站位下完成全部測量,經過數據分析發現四、五、六3個站位下的關鍵特征均超差,實際上五、六站位下的關鍵特征符合要求,但是由于在站位四下測量時出現操作失誤、設備移動等問題,由于工作人員疏忽并未發現而繼續測量,對五、六站位的測量產生影響,導致原本符合要求卻由此致使出現超差的情況。此時將無法分析在哪個站位上測量時出現錯誤。

以機身前后兩端的基準孔作為基準建立飛機坐標系。如果在該坐標系下通過轉站完成所有關鍵特征的測量,即所有關鍵特征的點位信息均是以機身前后兩端的基準孔作為基準。對于大型飛機,機身較長,尤其是中機身,由于機身自身的重力集中在機身中段,會造成機身發生彈性變形。如果機身中段相對兩端發生形變,機身中段關鍵特征的實際位置就會發生改變,即與機身前后兩端基準孔相對位置發生改變,如果仍然將其作為基準對機身中段進行測量,必然會產生誤差。

2 大型飛機的優化測量方法

針對上述方法所存在的缺陷,在典型測量方法的基礎上提出一種優化方法。在建立飛機坐標系時,通過直線與平面相交的方式得到基準孔的實際圓心位置;同時根據機身關鍵特征的分布劃分測量站位,分別在各個站位重新建立飛機坐標系,在各個站位下分別測量對應區域內的關鍵特征。

2.1 飛機坐標系的建立

飛機坐標系(產品設計坐標系)的建立目的在于,將機器坐標系與飛機坐標系建立一種聯系。

目前建立飛機坐標系的主要方法就是通過獲取基準孔圓心的點位信息,利用最佳擬合的方法創建飛機坐標系,因此基準孔圓心點位信息的測量準確度是影響飛機坐標系精度的重要因素之一。

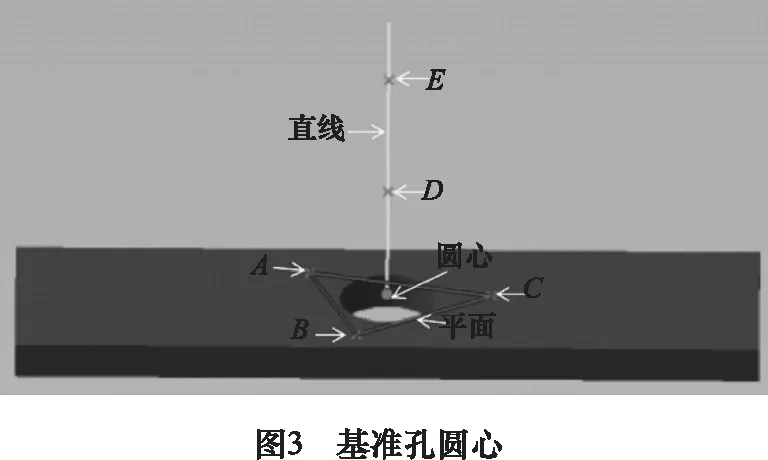

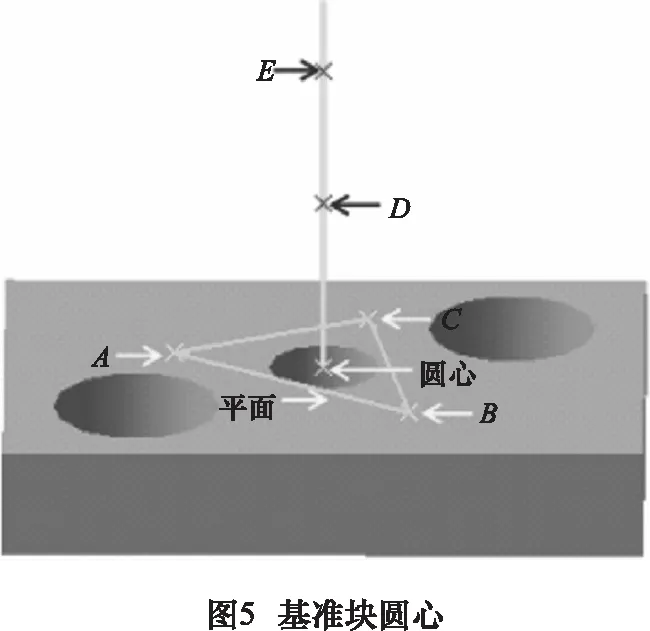

建立坐標系時通過直線與平面相交得到基準孔圓心的間接方式取代傳統的通過接觸式測量直接獲取圓心點位信息的方式。即在基準孔圓心所在的平面上只需利用靶球(無需靶球座)測量任意3個點A、B、C(至少3個點),所測量的點要盡可能的均勻分布在基準孔周圍,通過這3個點創建一個平面;然后利用“雙點式”轉接套(如圖2所示)在基準孔的軸線方向上測量兩個點D、E,通過這兩個點創建一直線;最后通過平面與直線相交得到一個點,即基準孔的圓心。如圖3所示。

根據機身上關鍵測量特征的分布情況,進行測量站位的劃分,爭取在每個站位上能夠測量盡可能多的關鍵測量特征,并保證各個站位均有用于建立飛機坐標系的基準孔。測量過程中,在每個站位下均采用上述方式重新建立飛機坐標系,即劃分幾個站位便建立幾次飛機坐標系,在各個站位下獨立測量,互不影響。

2.2 轉站的定義

由于基準孔有時會分布在機身的兩端,不能在一個站位下測量到所有的基準孔,此時無法完成飛機坐標系的創建,因此要進行轉站,獲取全部基準孔圓心的點位信息[5]。

轉站是指采用坐標轉換點(又稱公共觀測點,簡稱公共點)創建各個站位儀器測量坐標系的聯系,并將所有站位測量數據統一配準到其中一個站位的測量坐標系下[6]。

2.3 轉站技術的優化

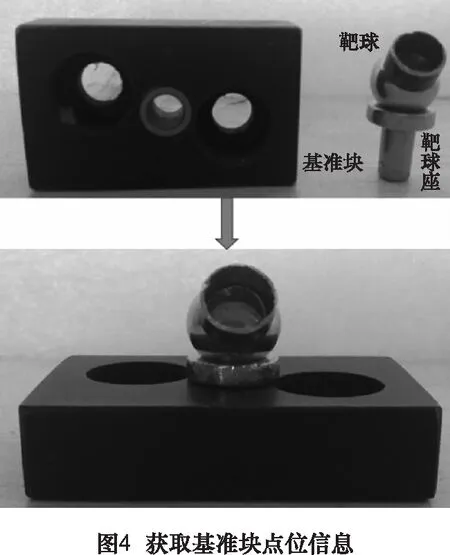

目前典型的方法同樣是通過靶球和靶球座獲取基準塊圓心的實際位置,如圖4所示。由于測量過程中存在接觸不緊密等原因導致轉站前后測量同一個公共點時,得到兩個不同的實際位置,必然影響轉站的準確度。因此同樣采用上述方法得到圓心實際位置,如圖5所示。

2.4 測量機身的關鍵特征

在各個站位下分別建立完飛機坐標系之后,便開始在各個已經劃分好的站位下測量機身的關鍵特征。測量過程中不再采用直線與平面相交的方式,因為機身均是曲面,無法完成平面的創建,通過靶球和T-probe直接完成測量即可。所有關鍵特征測量完畢之后,雖然每個站位下的機器均處于同一個飛機坐標系下,即測量數據處于同一個坐標系下,但是每個站位下的數據均分塊存在,并未存儲在同一個組合中。因此通過“組合管理器”功能將不同的機器下的測量數據統一在一個機器下,即整合到一個組合中,此時相當于激光跟蹤儀在一個站位下測量了所有站位下的基準孔和關鍵特征,再將組合中所有基準點的實測值與理論值進行一次最佳擬合,這樣能夠進一步提高擬合的精度。最后再將所有的測量數據導出與理論數據進行比較。

2.5 優化后測量方法的優點

利用靶球在表面測量任意點的時候不存在接觸是否充分的問題,只要將靶球放在平面上即可,因此擬合出來的平面精確度較高;在軸線方向上借助“雙點式”轉接套測量點的時候,無論轉接套底座與基準孔圓心所在的表面是否充分接觸都無所謂,只要滿足所采集的點在基準孔軸線方向上即可。因此,通過直線與平面相交的方式得到的圓心實際位置更加接近理論值位置,可以不受人為等因素的干擾,穩定性更好。

同時,在不同站位下分別重新建立飛機坐標系進行測量,可以避免由于多次轉站帶來的誤差積累,測量結果準確度更高;而且在各站位下均重新建立飛機坐標系,各站位之間不存在任何聯系,彼此之間互不影響。假如測量工作完成之后,經過與理論值分析比較發現部分關鍵特征的制造精度誤差較大,能夠非常容易地知道是在哪個站位上出現了問題,進而針對該站位進行問題分析。

如果在每個站位下選取對應的基準重新建立坐標系,由于基準與關鍵特征的距離較近,即使機身發生彈性變形,基準與關鍵特征之間的相對位置也不會受到多大影響,基本保持不變。

3 優化方法在某型飛機中機身測量中的應用

以某型飛機中機身為例,使用激光跟蹤儀和SA軟件來完成中機身的測量,如圖6所示。

3.1 確定激光跟蹤儀的安裝位置

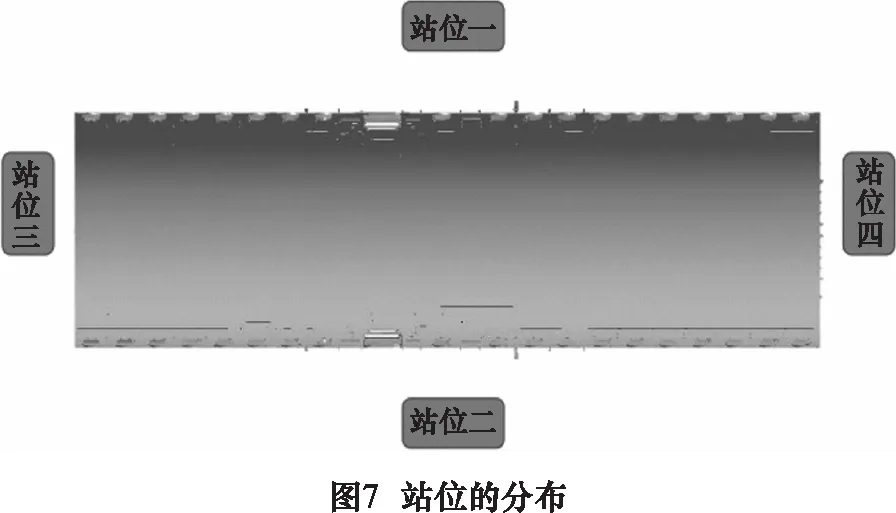

首先分析機身關鍵測量特征的分布進行站位的劃分,爭取在每個站位上激光跟蹤儀可以測量盡可能多的關鍵特征,從而減少站位的數量,節省工作時間。根據已經劃分好的站位并結合該站位下地面基準塊的分布確定激光跟蹤儀的最終安裝位置。站位分布如圖7所示。

3.2 建立飛機坐標系

以站位三的測量為例,通過基準孔建立飛機坐標系,根據現場工藝人員制定的基準,該站位下基準孔數量為6個,前后地板梁上各有2個,座椅滑軌上2個。其分布如圖8所示。

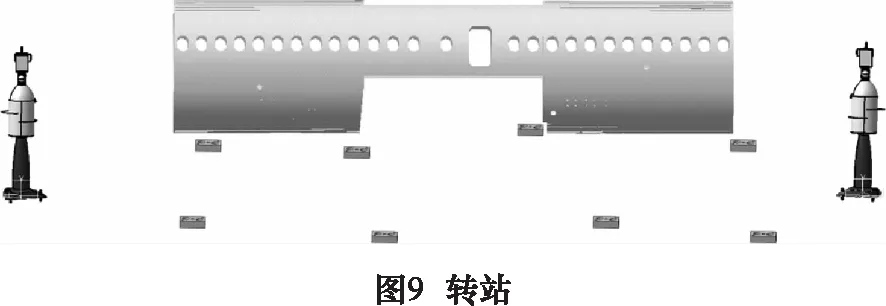

由于基準孔分布在機身的兩側,不能在一個站位下測量所有基準孔,因此要進行轉站,在兩個站位下測量基準孔,如圖9所示。

測量完所有基準孔之后,由MA4-1、MA4-2、MA4-3構造出平面,由MA-4、MA4-5構造出軸線,通過相交得到基準孔的圓心MA4,其他基準孔同理,如圖10所示。

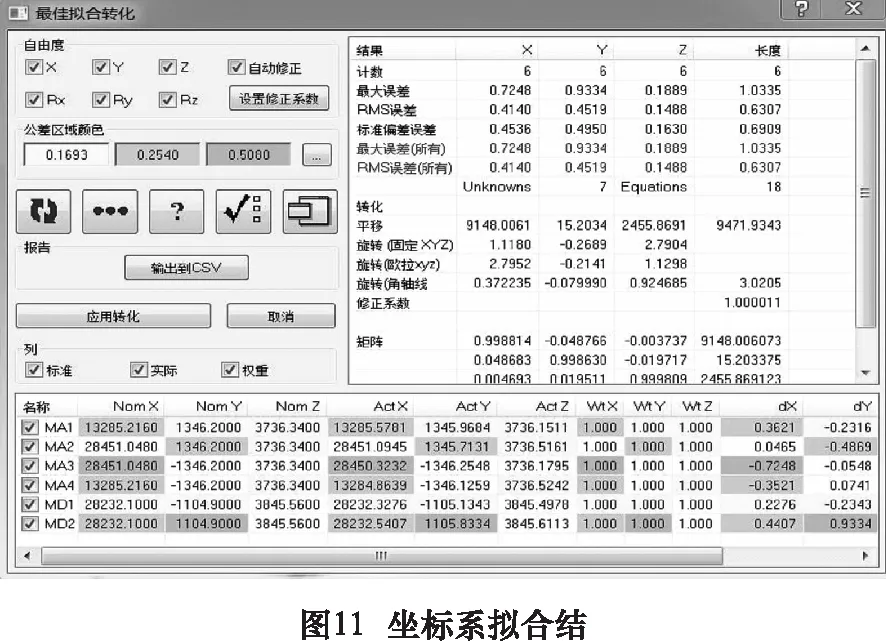

最后基于測量系統軟件,在最小二乘法的基礎上對各個基準點坐標在設計制造基準方向加入權重比例系數[8],保證在各個方向的裝配準確度,利用最佳擬合法建立飛機坐標系,其結果如圖11所示。其他站位建立飛機坐標系的方法同上。

3.3 測量機身各關鍵特征

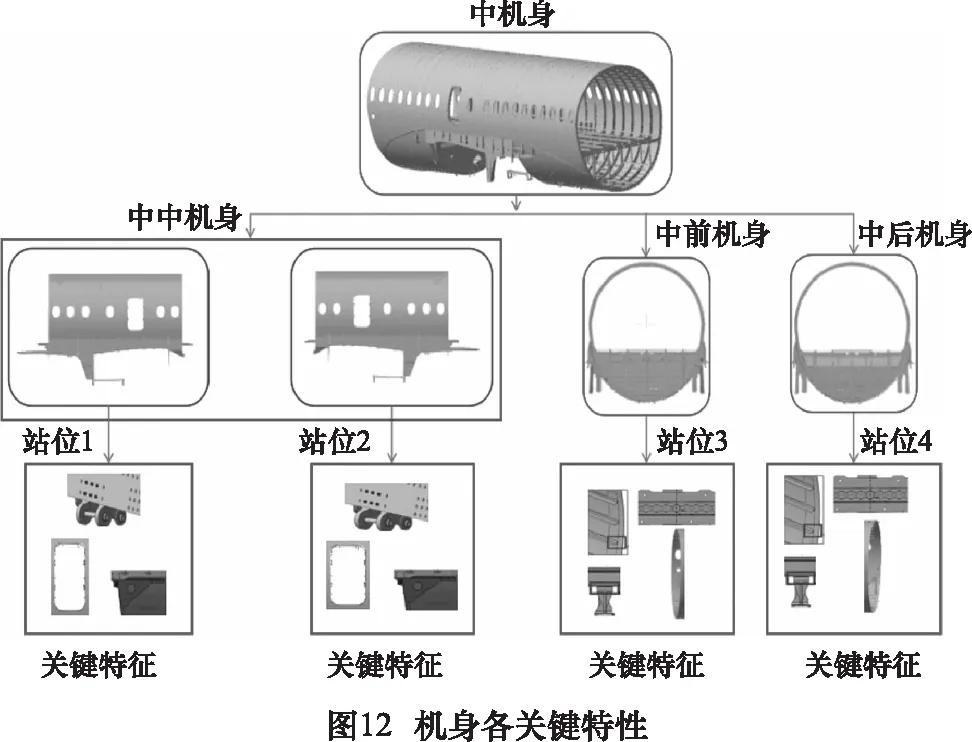

利用關鍵特征進行測量對提高產品檢測的準確性,縮短檢測周期,具有重要意義[9]。某型飛機中機身主要分成中前機身、中中機身、中后機身三段,其中中前機身的關鍵特征包括滑軌導孔、滑軌端部、長桁端部、蒙皮端部外形等;中中機身包括上位鎖鉸鏈、襟翼導軌接頭、應急門蒙皮端面外形等;中后機身包括滑軌導孔、滑軌端部、蒙皮端部外形、帶板外形和端部等,通過在不同站位分別建立飛機坐標系,獨立檢測對應區域內的關鍵特征,如圖12所示。

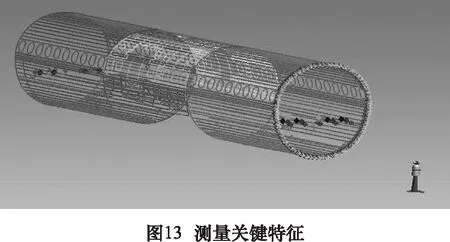

利用T-probe、靶球、靶球座、轉接套測量檢測各關鍵特征,如圖13所示。同時T-probe以及T-cam可以對隱藏的關鍵特征進行測量,有利于減少轉站的次數,進而縮短飛機的制造周期[10]。測量完所有的關鍵特征之后,將各個站位下的關鍵特征和基準孔的測量數據分別整合到某個站位下的關鍵特征和基準孔兩個組合中,再將該站位下基準孔組合中所有基準點的實測值與理論值進行一次最佳擬合。最后將關鍵特征組合中的測量數據與理論數據進行比較,分析各關鍵特征的制造精度。

4 結語

如何提高飛機的生產效率一直是航空企業的研究熱點。到目前為止,數字化測量設備的應用改變了傳統的機身測量檢測方式,但是尚未形成一種行業內認可的測量方法。針對當前測量方法存在的不足提出通過直線與平面相交的方式得到基準孔圓心建立飛機坐標系,同時在各個站位下分別重新建立飛機坐標系獨立測量的方法。該方法具有更高的測量精度,可以縮短測量工作時長,能夠及時對超差位置作出合理的解決方案,進而提高飛機的生產效率,節約制造成本,對航空企業的發展具有重要的應用價值。

[1]陳雪梅,劉順濤.飛機數字化裝配技術發展與應用[J].航空制造技術,2014,445(1-2):58-65.

[2]海克斯康測量技術(青島)有限公司. 現代大飛機數字化測量技術[J]. 航空制造技術,2012(22):54-56.

[3]黃宇. 激光跟蹤儀在飛機數字化制造過程中的應用[J]. 航空制造技術,2011(6):32-37.

[4]吳斌. 大型物體三維形貌數字化測量關鍵技術研究[D]. 天津:天津大學, 2002.

[5]韓清華,鄭保,郭宏利,等.采用激光跟蹤儀測量飛機外形[J].計測技術,2004(1):15-16.

[6]尹壽寶.總裝精測提高激光跟蹤儀轉站精度的方法研究[D].哈爾濱:哈爾濱工業大學,2016.

[7]張皓琳,林嘉睿,邾繼貴.三維坐標轉換精度及其影響因素的研究[J].光電工程,2012(10):26-31.

[8]安宏喜.大型飛機數字化測量技術研究[D].沈陽:沈陽航空航天大學,2015.

[9]陳哲涵,杜福洲,唐曉青.基于關鍵測量特性的飛機裝配檢測數據建模研究[J].航空學報,2012(11):2143-2152.

[10]劉 霜.激光跟蹤儀在汽車車身檢測和分析中的應用[J].模具制造,2013(10):68-70.