翻轉工作臺機構設計與分析

畢 巖 王一楠

(沈陽機床股份有限公司,遼寧 沈陽 110142)

目前,重型落地銑鏜床及加工中心配套的常規型工作臺通常是水平放置,并只有直線運動和回轉運動,不具備翻轉運動。通常情況下,為了使工件便于裝夾,需要工作臺面水平放置。但某些大型工件由于自身特征在加工過程中需要工作臺豎直放置,這樣更便于加工、沖屑、排屑等。因此,需要工作臺具有翻轉功能。常用的翻轉機構采用蝸輪蝸桿或者齒輪傳動來實現,這種結構在機械加工過程中對制造精度要求高,加工難度大,翻轉誤差大。本文為了克服現有重型機床翻轉機構的不足,研發了一種新型可翻轉工作臺機構。

1 翻轉機構設計

本次設計的動力源為液壓,翻轉工作臺在液壓系統驅動下,使工作臺及工件安全、平穩、有效的實現水平與豎直方向的位置翻轉。液壓驅動以其體積小、驅動力大而廣泛應用于大型機械設備。

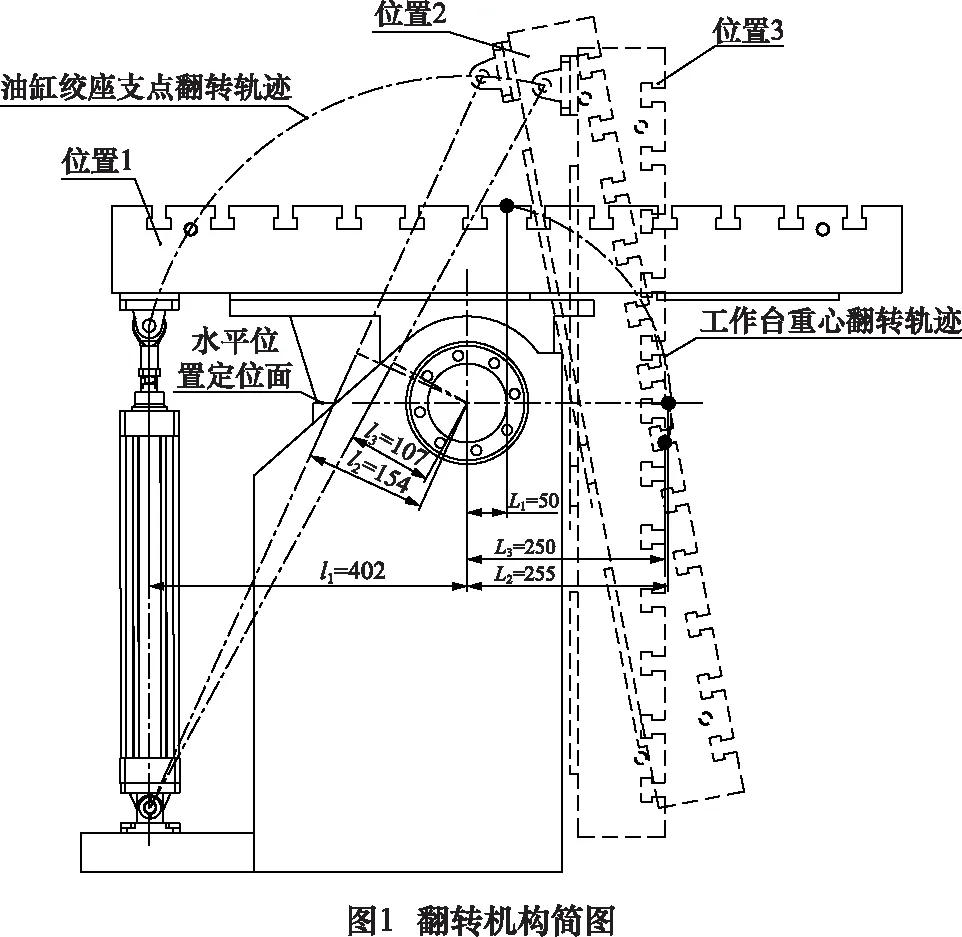

以工作臺面下某一支撐點作為轉軸,液壓缸輔助工作臺實現翻轉動作。已知工作臺面尺寸1 000 mm×3 000 mm,自重1 600 kg,工件最大重量為2 000 kg。具體方案如圖1。其中位置1是工作臺水平放置,是工件的安裝和拆卸位置;位置2是工作臺翻轉過程中,工作臺重心在水平面的投影偏離轉軸最大距離的位置;位置3是工作臺豎直放置,為工件的加工位置。

液壓缸初選派克油缸HMI系列,其中缸徑D為100 mm,缸桿d為40 mm。由于工作臺面較長,翻轉質量較大,為保證翻轉過程中的平穩,降低系統壓力,故使用兩個液壓缸實現翻轉。在翻轉過程中,由于重力的作用,工作臺翻轉時的驅動轉矩不是恒定的,需要的壓力也是變化的。現在選取3個關鍵位置分別計算液壓缸需要的油壓,由計算出的最大壓力確定最終系統壓力。如圖1所示,3個位置狀態下,轉軸中心至工作臺重心的水平分別為L1=50 mm,L2=255 mm,L3=250 mm;轉軸中心至液壓缸的有效距離分別為l1=402 mm,l2=154 mm,l3=107 mm。

位置1需要的系統液壓缸油壓P1計算如下:

翻轉力矩M1=FL1=3 600×9.8×0.05=1 764 N·m。液壓缸需要的力為f1,M=f1l1。由于使用兩個液壓缸翻轉,所以2M=M1,則:

液壓缸需要的油壓為P1,f1=P1S=P1(πD2/4-πd2/4),則:

同理計算出位置2和位置3液壓缸需要的油壓,P2=4.4 MPa,P3=6.3 MPa。

綜上,液壓缸需要的最大油壓為6.3 MPa,最后選擇8 MPa的液壓系統。

2 可翻轉工作臺轉軸結構設計

一般的翻轉機構對翻轉精度要求不是很高,水平位置和豎直位置軸向有少量竄動,容易產生加工誤差,安全性也大大降低。翻轉中軸向竄動問題成為一大技術難題。

轉軸結構實現翻轉工作臺與床身基座的連接,具體結構如圖2。兩個耳座1固定在床身上,支架5連接翻轉工作臺底面,由液壓缸帶動5翻轉。旋轉軸2與支架5之間選擇一組圓錐滾子軸承6來支撐。選擇圓錐滾子軸承是因為可承受很大的徑向力和一定的軸向力。密封圈4的作用是防止外面的雜質水等進入到軸承內。然后通過鎖緊螺母7把旋轉軸2、軸承6與支架5的位置確定。最后通過脹緊套3來實現兩個耳座1與旋轉軸2之間的支撐和鎖緊。本次設計通過圓錐滾子軸承與脹緊機構同用,且脹緊機構與耳座1的軸向定位面結合,保證了轉軸沒有軸向竄動。

3 翻轉工作臺到位結構設計

工作臺水平位置是工件裝夾位置,耳座上設計有水平定位面,當工作臺翻轉到水平位置時,與工作臺底面設計的定位面接觸配合,使工作臺保持水平實現水平定位。當工作臺豎直位置為工件加工位置,此時工作臺需要承受很大的切削力。為了滿足翻轉時工作臺能自由翻轉、加工時工作臺能承受各方向切削力這一要求,選用電控永磁吸盤來實現這一功能。通電時吸附工作臺底面使工作臺保持豎直位置,實現工件切削加工;斷電時翻轉工作臺到水平位置,方便工件的裝卸。最終實現了高效、安全的生產。

選取的電磁吸盤一組的吸力為4 500 kgf,一共3組總吸力13 500 kgf,滿足最大切削要求。3組電磁吸盤安裝在工作臺的左、中、右,保證整個臺面的平穩牢固,安裝位置如圖3。

4 結語

本文采用機電液相結合的一體化技術,完成了重型設備翻轉工作臺機構的整體設計。從根本上解決了翻轉過程中軸向竄動和翻轉到位工作臺定位夾緊的技術難題,成功實現水平位置和豎直位置的快速轉換。該機構整體結構緊湊,穩定可靠,操作簡單,降低了大型工件加工的難度,提高了整機的工作效率。

[1]王梅香. 不銹鋼篩板焊接翻轉工作臺的設計[J]. 煤礦機械, 2012,33(7):129-130.

[2]陳水勝,鮑曉斌,華中平,等. 基于UG的翻轉工作臺動力分析及工程應用[J]. 湖北工業大學學報, 2013,28(2):91-94.

[3]曹玉寶. 工件翻轉裝置液壓傳動系統設計[J]. 機床與液壓, 2011,39(4):74-77.

[4]呂鯤,閆明輝.玻璃上料翻轉機構的優化設計[J]. 機械設計與制造, 2015,1(1):157-160.

[5]劉鴻文.材料力學[M].3版,北京:高等教育出版社,1992.

[6]倪妍婷,趙國奇,姚進.基于ANSYS Workbench的翻轉機構傳動主軸優化分析[J]. 成都大學學報:自然科學版, 2014,33(3):271-273.

[7]劉瑾瑜,潘勝美,胡小安.翻轉機構的優化設計[J]. 農業機械學報, 1995,26(2):36-41.

[8]王毅可,趙彤彤,劉彩云,楊益奎,董玉德.基于運動控制卡的翻轉機構自動下線系統設計[J]. 西安工程大學學報, 2015,29(3):362-368.

[9]左建明.液壓與氣壓傳動[M].南京:機械工程出版社, 2010.

[10]劉建武.可翻轉的回轉工作臺裝置[J]. 鍛壓裝備與制造技術, 2011 (3):42-45.