智能壓實測量值的發展方向

徐光輝,George Chang/譯

1. 西南交通大學 土木工程學院,四川 成都 610031

2. 國際智能建設技術學會(IICTG),密歇根 奧克莫斯 48864

3. 美國交通科技集團(Transtec ),德克薩斯 奧斯汀 78731

智能壓實(Intelligent Compaction,簡稱IC)是一種基于壓實機械、可提高壓實質量的控制技術。具有智能壓實技術的振動壓路機裝配有基于加速度傳感器的測量系統、平板電腦、高精度全球定位系統(GPS)和紅外溫度傳感器。智能壓實可以改進各種道路材料的壓實質量控制,包括粗粒土、黏性土、基層材料和瀝青材料。基于加速度傳感器的測量系統是20世紀80年代早期發明的智能壓實技術[1](連續壓實控制)的核心,今天仍在發展之中。

智能壓實測量值(Intelligent Compaction Measurement Values,簡稱ICMV)[2]是基于振動壓路機鋼輪上加速度傳感器測量和計算得到控制指標的通用術語,有多種具體指標,這些指標與被壓材料的物理力學性質的相關程度都不同。本文的目的是通過對各種智能壓實測量值機理和解決方案的綜合論述,指明使用智能壓實測量值進行壓實監測、控制和驗收的發展方向,撥開其神秘的面紗。

什么是智能壓實測量值

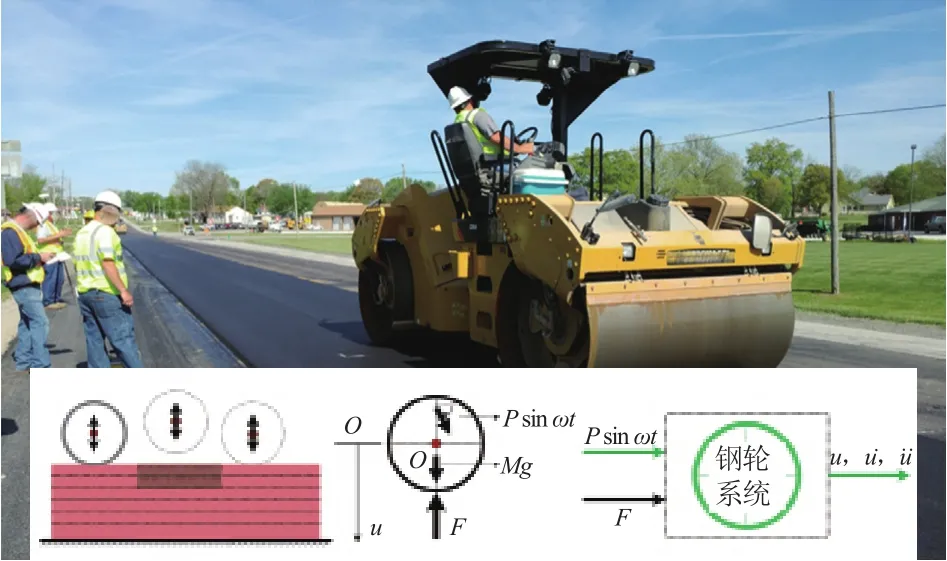

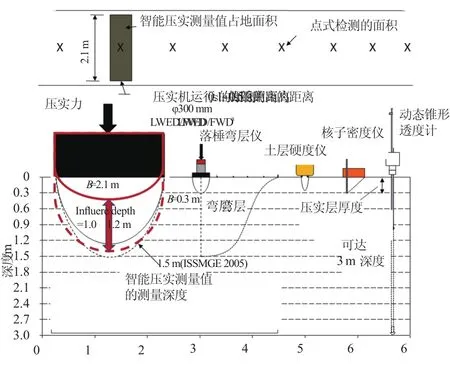

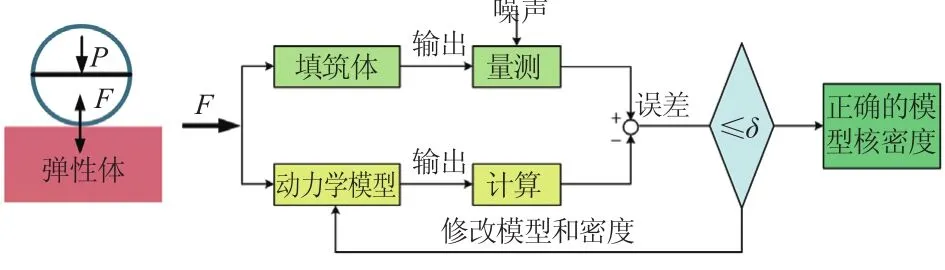

智能壓實測量值是基于振動壓路機的智能壓實量測系統控制指標的通用術語,是智能壓實技術的關鍵所在。智能壓實測量值是以反映被壓材料對壓路機鋼輪抵抗作用的加速度信號為基礎的,有多種表達形式,且不同的表達形式與被壓材料的物理力學性質(如剛度、模量和密度)之間的相關性也不一樣。雙鋼輪智能壓實系統與ICMV的動態模型如圖1所示。

如何測量和計算智能壓實測量值

共同機理

圖1 雙鋼輪智能壓實系統和ICMV動態模型

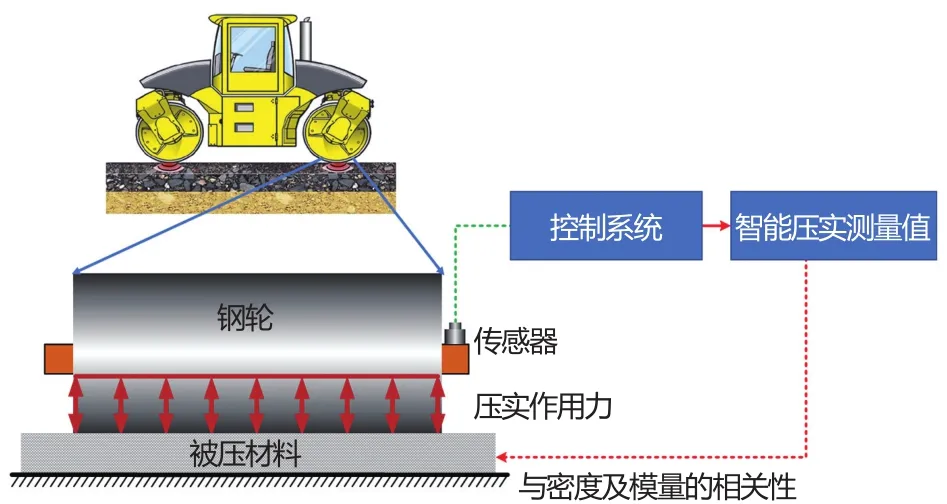

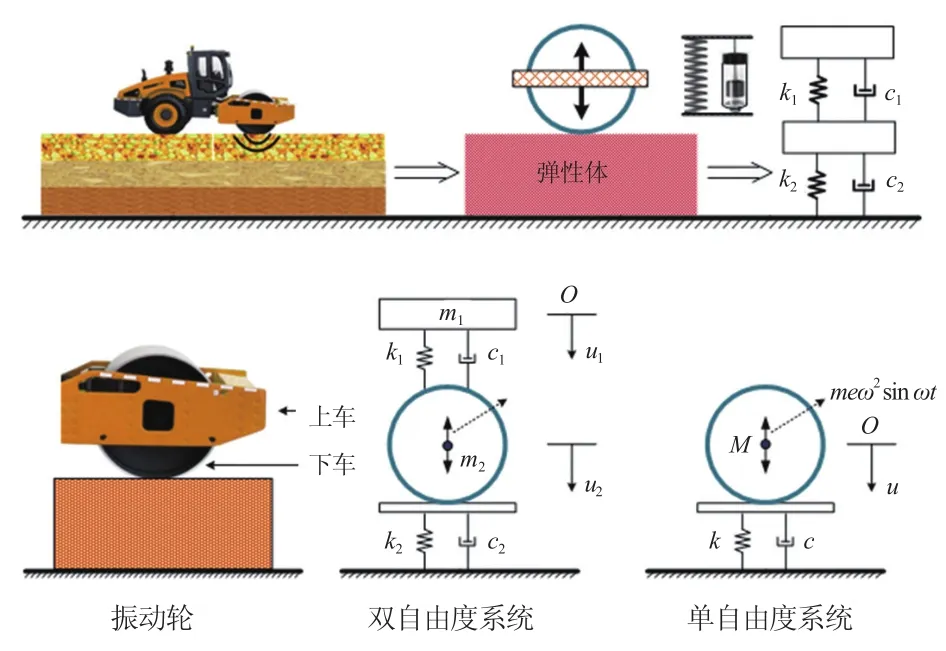

計算智能壓實測量值的共同機理是測量壓路機振動輪中心處的垂直加速度,然后采用各種模型和方法進行求解得到具體指標。這個概念是簡單而巧妙的,在碾壓過程中就能夠測量被壓材料的性質,進行實時的監測和控制。圖2說明了智能壓實測量值的量測機理。鋼輪給被壓材料施加壓實力,而被壓材料對鋼輪產生反作用力,被壓材料越硬,反作用力越大。這種反作用通過加速度傳感器進行測量,然后通過控制系統處理響應信號并計算智能壓實測量值。

圖2 智能壓實測量值的共同機理

難點問題

壓路機與材料之間的相互作用很復雜,伴隨著振動、接觸、彈跳和沖擊過程,這就使精確測量成為一個難題。確定智能壓實測量值存在以下幾個難點。

(1)鋼輪與被壓材料之間存在復雜的相互作用。

(2)現場測量的差異導致難以計算智能壓實測量值。

(3)智能壓實測量值與常規點式檢測在檢測面積和影響深度方面存在差異。

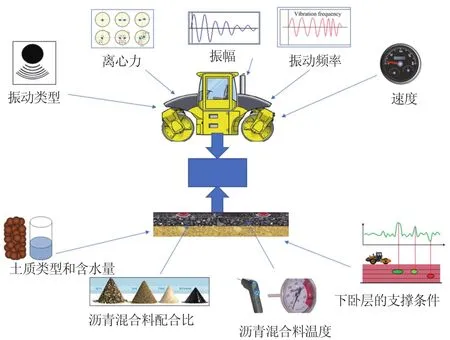

智能壓實測量值的影響因素

影響智能壓實測量值的因素很多。在壓路機方面,主要包括壓路機振動類型、激振力、振幅、振動頻率和行駛速度;在被壓材料方面,土質類型和含水量、瀝青混合料配合比、瀝青混合料溫度和下臥層的支撐條件等都是主要影響因素,如圖3所示。

圖3 影響智能壓實測量值的因素

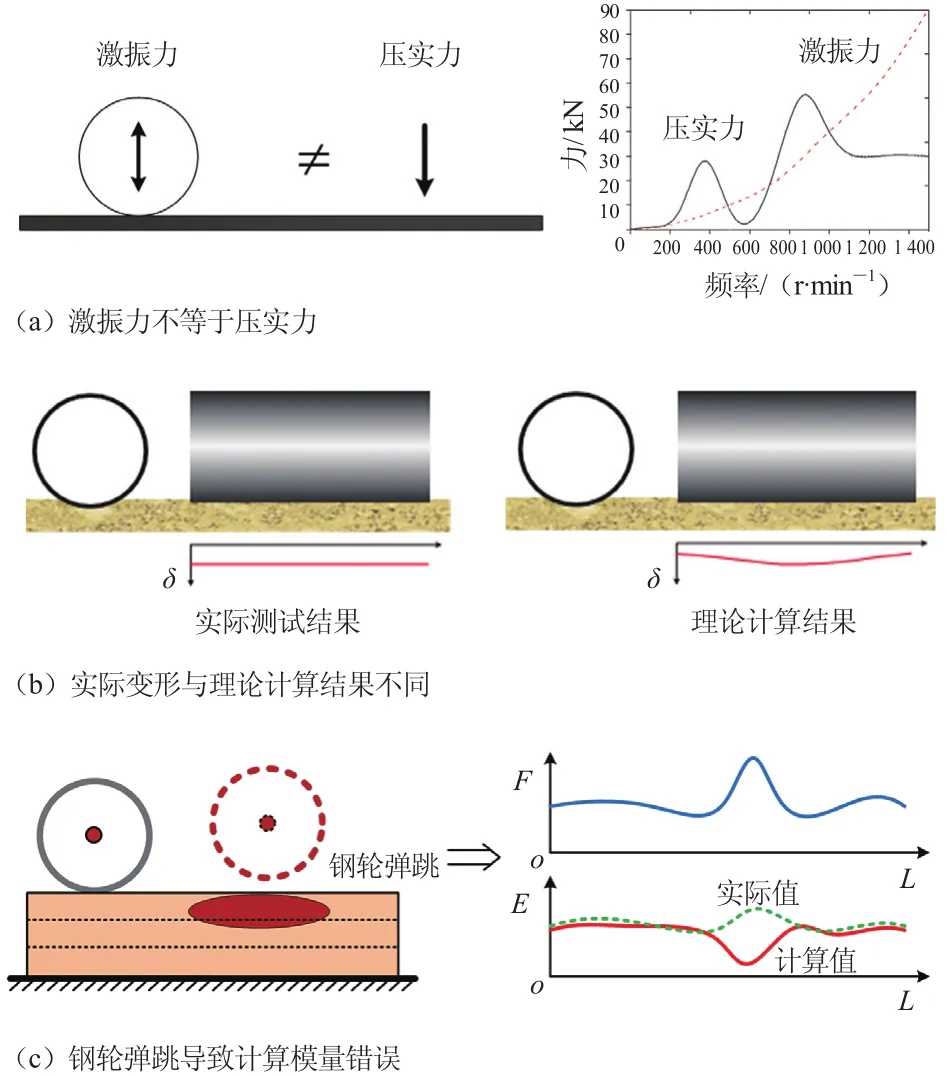

計算智能壓實測量值的困難因素

如何確定智能壓實測量值是大家比較關心的問題。計算智能壓實測量值存在許多挑戰,主要是由于存在許多困難因素,如圖4所示。

圖4 計算智能壓實測量值的各種困難因素

(1)激振力不等于壓實力。鋼輪中偏心質量產生的激振力不等于作用在被壓實材料上的有效壓實力。壓實力會隨著壓路機振動頻率的波動而產生更大的波動。對于剛開始根據鋼輪與被壓材料相互作用進行建模的研究人員來說,將激振力和壓實力混淆是經常發生的錯誤。

(2)實際變形與理論計算結果不同。被壓材料在鋼輪寬度方向上各點的實際變形應該是相同的。但是根據Lundberg和Hertz理論計算得到的變形卻是變化的,與實際情況不符。這種錯誤是由于采用模型理論模擬現場鋼輪接觸條件的差異而產生的[3]。因此,理論計算需要校正,以便與實際測量結果相符。

(3)鋼輪彈跳導致計算模量錯誤。當鋼輪和被壓材料失去接觸或解耦時,計算的模量通常很低或不可解。與計算值相比,根據抵抗力很大的事實,實際模量應該是很高的。因此,使用沖擊模型和抗力模型可以克服鋼輪在彈跳運動期間計算智能壓實測量值的困難。

智能壓實測量值與常規點式檢測之間的差異

智能壓實測量值與常規點式檢測(如落錘彎沉儀(LWD)、土體剛度儀、核子密度儀和動力灌入儀(DCP))之間的主要區別在于測量面的尺寸、影響深度和測量深度。智能壓實測量值占地面積通常為矩形[4](約2 m×0.3 m),且遠遠大于點式檢測的面積,其影響深度(約0.5~1.6 m)比常規點式檢測也深得多(圖5)。智能壓實測量值影響深度的范圍取決于壓路機的工作質量、振動頻率、振幅和被壓材料的剛度。

圖5 智能壓實測量值與常規點式檢測之間的差異

求解智能壓實測量值的模型

為了克服確定智能壓實測量值帶來的各種困難,研究人員建造出各種各樣的模型來求解智能壓實測量值。這些模型有動態與靜態、經驗式與機理式,其適用性也各不相同。表1匯總了目前常見的5種模型。

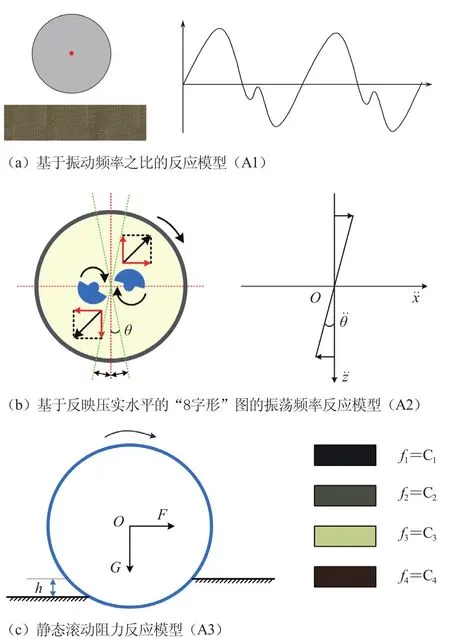

模型A:經驗反應模型

經驗反應模型有3個子模型,如圖6所示。

(1)模型A1:基于振動頻率之比的反應模型。

(2)模型A2:基于反映壓實水平的“8字形”圖的振蕩頻率反應模型。

(3)模型A3:基于不同類型材料的滾動阻力系數和相關的機器驅動力的靜態滾動阻力反應模型。

表1 求解智能壓實測量值模型匯總

圖6 模型A:經驗反應模型

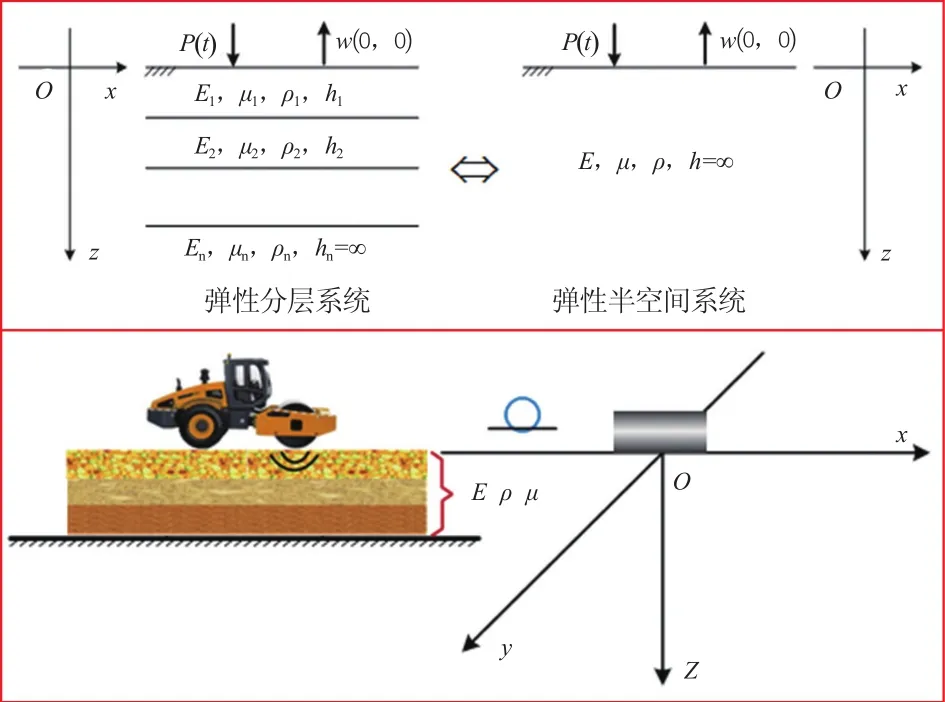

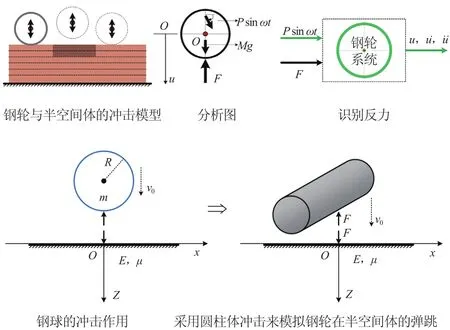

模型B:鋼輪與半空間耦合作用模型

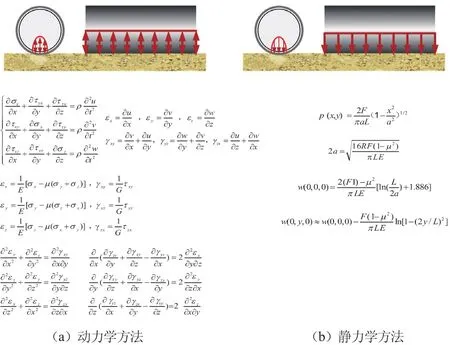

實際的填筑體結構都是層狀體,在建模和求解時一般都是將層狀體簡化為半空間體,其轉換原則是在層狀體和半空間體上施加同樣的作用力,得到同樣的位移,如圖7所示。采用連續的半空間體模型,可以得到在鋼輪作用下的填筑體的綜合模量和密度。

動力學方法的控制方程是1組含有時間變量的偏微分方程,求解非常困難。為了簡化求解,可以假設所有加速度項都為零,使其變為靜力學問題(圖8)。但是這種簡化會偏離實際情況,可能需要半經驗解決方案進行修正,以便使計算更符合現場測量結果。

圖9顯示的是采用動力學模型計算智能壓實測量值(模量與密度)的過程。誤差檢查是校正實際測量到的結果與理論計算得到的結果之間的差異,如果誤差檢查不滿足則繼續循環。這種解決方案是具有挑戰性的,因為被壓材料的位移通常不能被測量,需要大量的現場測量才能提供動態校正。采用數值計算解決方案也是具有挑戰性的,因為需要漫長的計算時間。另外,反算得到的參數(模量與密度)并不總是惟一解或精確解。

圖7 鋼輪與半空間體耦合作用模型

圖8 模型B:基于動態或靜態方程的解法

圖9 使用動力學模型計算智能壓實測量值(模量與密度)的流程

模型C:鋼輪與彈簧-阻尼耦合模型

鋼輪與彈簧-阻尼耦合模型為離散模型。控制方程為常微分方程,比連續模型的偏微分方程求解要簡單一些。層狀體簡化為等效的彈簧-阻尼耦合,彈簧系數(剛度系數)為控制指標;振動鋼輪(包括支架和鋼輪)也簡化為彈簧-阻尼組合。這種模型可以通過二自由度模型進行建模和求解,也可以進一步簡化為單自由度模型求解,如圖10所示。求解方法包括線性和非線性2種。

圖10 模型C:鋼輪與彈簧-阻尼耦合模型

模型D:鋼輪與半空間體沖擊作用模型

鋼輪與半空間的沖擊作用模型考慮了壓路機彈跳情況。壓路機彈跳時這種模型也可以計算反作用力和模量。鋼輪的沖擊作用可以用圖11進行分析和求解。采用圓柱體沖擊來模擬鋼輪的彈跳,可以通過位移法或沖擊時間法來計算被壓材料的模量。

模型E:人工智能模型

人工智能模型(圖12)采用人工神經網絡(ANN)和遺傳算法(GA)等進行智能壓實測量值的計算。其中關鍵環節是選擇合適的訓練樣本來訓練模型。訓練樣本包括壓路機工藝參數、填料信息和現場實測得到的智能壓實測量值等。訓練人工智能模型方法包括Hebbian、Delta規則和最小均方(LMS)方法。

圖11 模型D:鋼輪與半空間體沖擊作用模型

圖12 模型E:人工智能模型

圖13為人工智能模型(AI模型)訓練過程的流程。首先是選擇正確的壓路機工藝參數、鋼輪響應數據和被壓材料特性,然后輸入到AI模型中,將計算得到的輸出值與現場實測結果進行對比,若不滿足誤差要求,AI模型會自動調節內部參數,直至二者誤差滿足要求。這樣就得到了正確的AI模型,可以將其應用到與訓練樣本相同的實際工程中。

智能壓實測量值的分級與發展方向

目前已經有了一些基于各種智能壓實測量值的壓實控制技術和測量產品,還有一些新的技術與產品正在研發中。下面給出的適用于各種填筑材料的“智能壓實測量值分級”是考慮了很多關鍵因素,包括智能壓實測量值與被壓材料的力學性質(模量)和物理性質(密度)的相關性,鋼輪彈跳期間的有效性(當鋼輪與被壓材料不接觸時)和適用性,以及填筑層特有的物理力學性能分析和按照性能進行參數分層的能力。這個分級將為今后基于智能壓實測量值的智能壓實技術的發展規劃路線指明方向。

第1級:基于頻率響應的經驗解答

第1級智能壓實測量值是基于鋼輪動態響應信號頻率比的經驗解。它是基于具有頻率響應的模型A1(振動頻率之比的反應模型)或者模型A2(振蕩頻率反應模型)。

第2級:基于能量和滾動阻力系數的經驗解答

第2級智能壓實測量值是基于能量和滾動阻力系數經驗解。它是基于模型A3(根據滾動阻力系數原理的模型)計算需要機器特定的參數和測量,例如機器運動角度和能量損失系數等。

第3級:基于簡化模型的動態或靜態解答

第3級智能壓實測量值是對簡化模型求解得到的。它是基于B模型(鋼輪與半空間體耦合模型)的靜態解或基于模型C(鋼輪與彈簧-阻尼耦合模型)的動態解。當鋼輪彈跳(或鋼輪與壓實層不接觸)發生時無解。

第4級:基于鋼輪與半空間體沖擊作用的動態解答

第4級智能壓實測量值是動態解。它是基于鋼輪與半空間體發生沖擊時的模型D的動態解決方案。抵抗力F可以基于鋼輪振動加速度、速度、位移以及其他一些參數來計算(圖14),但是需要根據現場實際條件進行動態校正因子和相位滯后的修正。模量可以基于抵抗力或基于沖擊的持續時間來計算。

圖14 第4級的抵抗力與模量及其計算方法

第5級:動力學解答與人工智能解答

第5級智能壓實測量值是動力學解決方案和人工智能解決方案的組合。基于鋼輪-半空間體動力模型和沖擊模型求解可以得到模量和密度,進一步還可以按照填筑厚度對得到的綜合參數進行分層(圖15)。與人工智能模型的組合技術目前仍在開發中,但可以預見,這些模型的融合將會實現實時、自動、智能的反饋控制,能夠優化壓實而無需人為干預,進而可以實現真正的智能壓實施工。

圖15 第5級的分層模量和密度及其計算方法

智能壓實測量值分級匯總

根據上述對智能壓實測量值級別的劃分,現匯總結果如表2所示。

結論

智能壓實測量值(ICMV)的面紗在此技術報告中已被揭開。求解智能壓實測量值一直都是一件不容易的事情。自20世紀80年代以來,科研人員和行業專家一直在努力研究各種智能壓實測量值,以滿足實時壓實監測、控制和最終驗收的需求,智能壓實測量值分級的路線(圖16)顯示了正在進行努力的途徑,指向未來的解決方案,將測量任何碾壓層的實際物理力學性能參數,以實現真正的實時反饋控制和自主操作。

譯者注:

[1] 歐洲將利用壓路機進行壓實質量控制的技術稱作連續壓實控制,美國稱作智能壓實,中國包容了這兩種稱謂。

[2] ICMV與壓實計值CMV無任何關聯,不是CMV的升級和修正。[3] 除了文件中給出的原因外,還有理論推導中一些簡化引起的原因。

[4] 美國按照壓路機每碾壓0.3 m作為1個測試單元,鋼輪寬度按2.0 m計。

表2 智能壓實測量值分級匯總

圖16 雙鋼輪智能壓實機碾壓瀝青路面和智能壓實測量值發展路線