天車系統(tǒng)關(guān)鍵技術(shù)研究

上海新創(chuàng)達(dá)智能科技有限公司

(上海新創(chuàng)達(dá)智能科技有限公司,上海 201306)

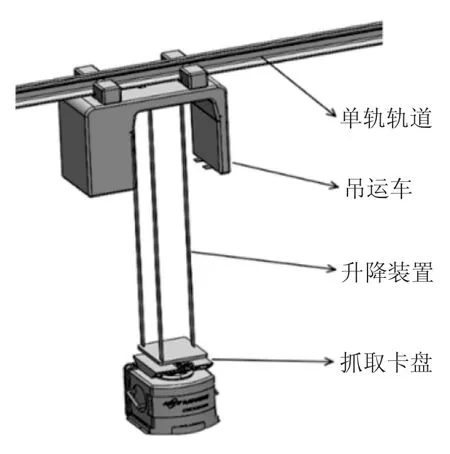

天車系統(tǒng)作為AMHS系統(tǒng)關(guān)鍵組成,如圖1所示,主要結(jié)構(gòu)包括吊運(yùn)車、吊運(yùn)車軌道、升降裝置、抓取抓盤和供電系統(tǒng)等部分。吊運(yùn)車作為物料抓取、存放、通信的主要單元部件,是天車系統(tǒng)的關(guān)鍵部件,其性能的好壞,直接決定了天車系統(tǒng)的性能;吊運(yùn)車軌道作為天車系統(tǒng)的支撐單元,主要起導(dǎo)向和承力的作用;供電系統(tǒng)作為天車系統(tǒng)的電力單元,主要為天車系統(tǒng)提供電力、能源保障。

1 吊運(yùn)車技術(shù)

圖1 天車系統(tǒng)

吊運(yùn)車主要由吊運(yùn)車定位裝置、抓放裝置、通信模塊、傳感模塊和本體等部件組成。定位裝置可實(shí)現(xiàn)吊運(yùn)車相對于目標(biāo)物x、y和θ向的運(yùn)動控制,通過控制吊運(yùn)車的x、y和θ向運(yùn)動,可實(shí)現(xiàn)吊運(yùn)車在不同目標(biāo)之間的位置控制。抓放裝置用于實(shí)現(xiàn)物料的抓放,其主要由抓取卡盤、升降機(jī)構(gòu)和支撐固定機(jī)構(gòu)等部件組成,抓取卡盤可根據(jù)不同的物料進(jìn)行更換,以保證不同物料的使用需求;升降機(jī)構(gòu)采用滑輪組和帶傳動的組合,可實(shí)現(xiàn)位移的放大功能,提高運(yùn)動速度,增大運(yùn)動距離,減少提升拉力的作用;支撐固定結(jié)構(gòu)可以在吊運(yùn)車在抓取到物料后,對物料進(jìn)行固定保護(hù),防止物料在運(yùn)輸過程中出現(xiàn)傾倒、掉落等。吊運(yùn)車裝載無線通信模塊,可以保證吊運(yùn)車與系統(tǒng)之間保持實(shí)時(shí)通信。

天車系統(tǒng)的運(yùn)動流程:

(1)吊運(yùn)車通過無線通訊系統(tǒng)接受主機(jī)控制系統(tǒng)的運(yùn)動命令,x向運(yùn)動電機(jī)啟動,吊運(yùn)車移動到指定的工作位置;……