深水儲油裝置油水界面監測系統的設計

邵海龍

(海洋石油工程股份有限公司,天津 300451)

0 引言

隨著我國海洋石油由近海逐漸向遠海發展,原油儲存也由陸上儲油向海上儲油發展[1]。海上儲油主要有水上儲油、水面儲油和水下儲油3種方式[2]。其中,水下儲油的油罐位于水下,避開了波浪、火源、風暴、雷電等影響,使用更安全,在惡劣天氣下也能保證平臺的正常生產[3-6]。與儲罐平臺相比,水下儲油可省去昂貴的平臺建造費用,而且罐容不受平臺建造限制,具有很好的發展前景[7-9]。

水下儲油設施的油水界面監測一直是制約水下儲油技術發展的一個技術難題。本文在充分研究了現有油水界面測量方法的基礎上,通過對現有測量方法進行組合應用,實現了水下百米以上量程范圍的油水界面測量。

1 油水界面測量需求簡介

水下儲油一般通過油水置換實現。水下儲油裝置尺寸較平臺儲油罐尺寸大很多,高度一般在百米以上。本項目中,水下儲油裝置總高214.9 m,分為水上、水下2個部分。在裝置兩側設置空腔。由于油輕水重,所以裝置底部為海水,海水上部為原油。通過上部組塊進油管線向儲油裝置中注油,通過外輸管線向外出油,有時油多水少,有時油少水多,但封層以下海水、原油和乳化層的總液位保持不變。油水界面隨著注油和出油上下浮動,所以需要監測并控制油水界面不超過上報警點-75.7 m,否則會導致外輸原油含水量超標。同時,需要監測并控制油水界面不低于下報警點-180.2 m,否則會導致原油溢出,流入海洋,污染海洋環境。

由于水下儲油裝置體積很大,所以上、下2個報警點之間的距離也很大,小則幾十米,大則上百米。在本項目中,上、下2個報警點之間的距離為104.5 m,所以需要配置一套量程范圍至少能夠達到104.5 m的油水界面測量裝置。

現有的油水界面測量方法中,最大測量范圍僅能達到幾十米,均無法實現水下百米以上量程范圍的油水界面測量。如何監測深水儲油裝置油水界面的位置,已成為深水儲油的一個技術難題。

2 油水界面測量解決方案

在本項目中,為了解決水下大量程范圍油水界面無法測量的技術難題,采用了主測量和輔助測量2種測量方法。

2.1 主測量方法

由于現有的油水界面測量方法均無法實現水下間距百米以上2個報警點的同時監測,所以采用分段測量作為主測量方法,即上界面和下界面分開測量。

2.1.1 上界面測量

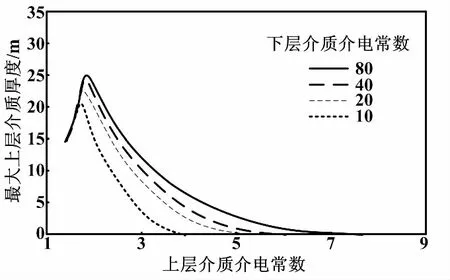

導波雷達液位變送器測量范圍如圖1所示。

圖1 測量范圍示意圖Fig.1 Schematic diagram of measure ranges

由于封層位于水下-51.7 m,空腔底部位于水下-66.9 m,上報警點位于水下-75.7 m,即上報警點距離空腔底部位置8.8 m,所以上界面測量可以考慮采用頂裝式的導播雷達液位變送器進行測量。采用導播雷達液位變送器進行油水界面測量時,不同的油、水厚度和介電常數會對測量范圍產生一定影響。

海水介電常數為80。如果原油介電常數按照極端值3考慮,也能夠滿足上界面的監測需求,所以上報警點油水界面監測采用導波雷達來實現。

2.1.2 下界面測量

由于現有的測量方法均無法實現水下-180.2 m處油水界面的直接測量,所以本文研究了一種間接測量方法。利用原油、乳化層和海水3者之間的物性差異,如密度,通過檢測3者之間的物性差異來判斷油水界面的位置[10]。

由于需要控制油界面不低于水下-180.2 m,所以每隔2.8 m設置一個報警點,即分別在-171.8 m、-174.6 m、-177.4 m、-180.2 m和-183 m處,共設置了5個監測點。其中:-171.8 m、-174.6 m、-177.4 m均為預警位置,-180.2 m為報警位置,-183 m為關斷位置。根據本項目中設計的注油泵注油量計算,油水界面每經過2個監測點需要時間為8 h,所以油水界面從第一個預警點到關斷點的過程中,有充足的時間來協調陸上船舶資源將成品原油運走。當然,監測點位置也可以結合具體項目實際需求進行設置。

本項目中,通過設置各個監測點的采樣管路,對監測點處的液體進行采樣,再通過設置空腔位置的密度變送器(每個采樣管路設置一套,共5套)進行密度測量,從而確定油水界面位置。在測量過程中,通過控制電動球閥(每個采樣管路設置一套,共5套)開關來實現對取樣點的選擇。

開始時,僅打開對-171.8 m位置進行采樣的電動球閥。當乳化層或原油層未到達水下-171.8 m位置時,密度變送器測量密度為海水密度,注油泵可以繼續向儲油裝置中注油;當密度變送器測量密度小于海水密度時,證明乳化層或原油層已經到達水下-171.8 m,此時協調陸上船舶資源進行原油外輸,繼續向儲油裝置中注油。此時,關閉對-171.8 m位置采樣的電動球閥,開啟對-174.6 m位置采樣的電動球閥。當乳化層或原油層未到達水下-174.6 m位置時,密度變送器測量的密度為海水密度;當密度變送器測量的密度小于海水密度時,證明乳化層或原油層已經到達水下-174.6 m位置。此時,關閉對-174.6 m位置采樣的電動球閥,開啟下一個采樣點的電動球閥。依次類推,當檢測結果顯示乳化層已經到達水下-180.2 m,但船舶資源暫未具備時,則由中央控制器發出控制信號,控制注油泵停止向儲油裝置中繼續注油。

注油過程中,注油泵的注油量為256 m3/h。由于整個儲油裝置容積較大,所以注油過程中油面下降速度較慢,每小時油水界面下降約0.35 m,即0.097 mm/s。由于采樣位置距離測量點位置最遠約120 m,如果采樣液體按照2 m/s流速上升計算,則采樣液體從采樣位置到測量位置需行進60 s。按照分析時間5 s考慮,采樣液體從采樣位置到分析結束的這段時間內,油水界面下降約0.097 mm/s×65 s=6.305 mm。所以采樣和分析延時對界面下降所產生的影響可以忽略不計,即可認為這個時間內油水界面位置保持不變。

當然,采樣點設置越多,界面的位置測量越準確。在本項目中,僅設置5個采樣位置。

2.2 輔助測量方法

當油水界面位置發生變化時,儲油裝置封層以上某一固定位置和封層以下某一固定位置的壓力差也將隨之變化,所以輔助測量方法是通過檢測這2個固定位置的壓力差值來監測油水界面位置,作為主測量方法的補充。

裝置中,油層頂部壓力P0為:

P0=ρ1gh1+(ρ1-ρ3)gh3+(ρ1-ρ2)gh2

(1)

式中:ρ1為海水密度;ρ2為原油密度;ρ3為乳化層密度;h1為封層距離海平面高度,h1=51.7 m;h2為封層距離乳化層上界面高度,即原油油柱高度;h3為乳化層厚度,不固定,通常為0~2 m。

油層中A點(封層以下5 m)處壓力PA、封層以上海水層中B點(水下5 m)處的壓力PB分別為:

PA=P0+ρ2ghA=ρ1gh1+(ρ1-ρ3)gh3+

(ρ1-ρ2)gh2+ρ2ghA

(2)

PB=ρ1ghB

(3)

式中:hA、hB均為5 m。需要注意的是,A、B這2點需安裝于裝置的同側。

A、B這2點壓力差值為:

ΔP=PA-PB=ρ1gh1+(ρ1-ρ3)gh3+

(ρ1-ρ2)gh2+ρ2ghA-ρ1ghB

(4)

則h2為:

(5)

由于h1、hA、hB不變,乳化層厚度h3在一定范圍內可以認為固定不變,所以ΔP將隨h2的變化而變化。通過ΔP,可以反推出油柱的高度。

由于A點與B點安裝于整個儲油裝置的同側,當風浪作用導致儲油裝置上升、下降或者晃動時,A、B這2點的壓力值將按照同樣的規律變化,同時增大或同時減小,而且增大量或減小量數值相等。所以,利用A、B這2點壓力的差值來反推油柱高度,可以有效地避免由于風浪造成裝置晃動而帶來的系統誤差。當油水界面不變時,如因風浪作用導致儲油裝置上升、下降或者晃動傾斜,將不會影響對油水界面位置的判斷。

3 結束語

本文以分段測量為主測量方法,避免了上、下2個報警點由同一測量設備進行測量時無法選型的問題。通過采樣分析監測下報警點的方法,解決了水下大量程油水界面無法監測的技術難題。輔助測量法則通過巧妙地設置壓力監測點位置,計算出2點差壓值反推油水界面位置。以上2種測量方法簡單、可行、經濟、有效,相互補充和驗證,共同實現了水下大量程范圍油水界面的準確監測,對促進深水儲油技術進一步發展具有極其重要的意義。

參考文獻:

[1] 王文立.深水和超深水區油氣勘探難點技術及發展趨勢[J].中國石油勘探,2010,15(1):71-75.

[2] 陳毓琛,馮旅平,張樹深,等.油水置換貯存高凝原油的傳質研究[J].大連工學院學報,1987,28(2):53.

[3] 盧佩瓊,陳毓琛,王惟誠,等.水下油罐貯存高凝原油采用油水置換工藝可行性研究[J].石油學報,1987,8(3):100.

[4] 趙雅芝,全燮,薛大明,等.水下貯油技術油水置換技術工藝模擬實驗[J].中國海洋平臺,1999,14(1):18-22.

[5] 劉巍巍,王晉,張益公,等.SDPSO油水置換模擬試驗研究[J].中國海洋平臺,2016,31(2):50-51.

[6] 徐松森.油水隔離置換水下儲油技術探討[J].船海工程,2008,37(4):62-65.

[7] 盧佩瓊.淺談水下貯油技術的應用價值及其可行性[J].中國海洋平臺,1992,7(5):210.

[8] 初新杰,徐松森.海上儲油技術現狀及水下無污染儲油模式探討[J].裝備制造技術,2011,31(4):141-143.

[9] 張寧.海底管線油水置換方案的研究[D].阜新:遼寧工程技術大學,2002.

[10]邵海龍,劉鴻雁,陳欣,等.用于深水儲油裝置的油水界面的監測裝置:ZL 2016 2 1176995.8[P].2017-06-13.