R32變頻滾動轉子壓縮機變工況模型及運行特性

(上海理工大學制冷與低溫工程研究所 上海 200093)

直流變轉速壓縮機(以下簡稱變頻壓縮機)因頻率調節范圍大、工作效率高等特點,逐漸得到推廣使用。在變頻壓縮機實際運行過程中,壓縮機頻率及吸氣口制冷劑狀態變化較為復雜,導致在不同運行工況下壓縮機性能的多變性。對此進行特性分析并建立壓縮機模型是研究的熱點。

林恩新等[1]建立了變吸氣狀態的準動態壓縮機模型。結果表明穩定工況時,模型計算所得的質量流量和輸入功率與實驗數據誤差小于5%;開機非穩定工況時,誤差小于10%。沈希等[2]分析了實驗結果,采用灰箱方法,將控制模型中的主要參數多項式化,建立壓縮機制冷量和功耗與吸排氣壓力之間的函數關系,表明模型吻合性較好。任峰等[3]提出用蒸發溫度和冷凝溫度的二元二次方程建立壓縮機性能模型,并通過樣機測試驗證了模型的可靠性。

馬一太等[4]對幾種容積式制冷壓縮機進行了計算,分析了在相同冷凝溫度,不同蒸發溫度下壓縮機電效率的變化規律。結果表明,隨著蒸發溫度的增大,即壓縮機吸排氣壓比減小時,壓縮機電效率總是呈先上升后下降的趨勢,并以此建立了壓縮機電效率關于壓比的四次多項式,但并未研究相同蒸發溫度、不同冷凝溫度下壓縮機電效率。譚峰等[5]研究了壓縮機吸排氣壓比、排氣壓力和頻率對滾動轉子式壓縮機電效率的影響,并建立了帶頻率修正系數的壓縮機模型。結果表明,相同壓比下,排氣壓力對電效率的影響較小,運行頻率對電效率的影響較大。

近年來,R32作為R22的替代制冷劑,備受關注。R32具有單位體積制冷量大、系統充注量小等優點,但也存在排氣壓力和排氣溫度較高等缺點[6]。楊麗輝等[7-8]提出通過壓縮機少量吸氣帶液來降低壓縮機排氣溫度的方法。張利等[9]研究了吸氣干度與潤滑油黏度的關系,結果表明:隨著吸氣干度的降低,潤滑油黏度相應減小,影響壓縮機的可靠性。因此,研究R32壓縮機吸氣帶液時的運行特性及其模型建立尤為重要。

孫帥輝等[10]模擬研究了R32渦旋式壓縮機在不同吸氣狀態下的運行性能,得出當吸氣口處于兩相態時,性能參數的變化趨勢與過熱態相比顯著不同,但并未進行實驗研究。王超等[11]對R32滾動轉子式制冷系統進行了實驗,得出壓縮機吸氣態為兩相態和過熱態時,壓縮機電效率隨壓比的變化規律相同,均與壓比成反比。

綜上所述,目前針對壓縮機變吸氣狀態時的模型建立與研究較少。本文通過實驗,分析壓縮機頻率、吸氣過熱度、蒸發溫度及吸排氣壓比對R32變頻滾動轉子式壓縮機電效率的影響,研究電效率的變化規律,建立適用于吸氣帶液段和吸氣過熱段的穩態電效率模型,并通過實驗驗證模型的準確性。

1 實驗原理及方法

1.1 實驗裝置

變頻滾動轉子式制冷系統實驗裝置如圖1所示。壓縮機選用變頻滾動轉子式壓縮機,自帶氣液分離器。壓縮機頻率可由一臺通用型變頻器設定,頻率f可調范圍為16.6~120 Hz,理論排氣量V為10.2 mL,制冷劑為R32。通過數字功率表測量壓縮機功耗W。安裝科氏力流量計測量制冷劑質量流量m,精度為±0.1%。

蒸發器與冷凝器為板式換熱器,制冷劑在其中與水換熱。水循環中裝有電加熱器,通過調壓調功器可控制其加熱量。以冷凍水和冷卻水出水溫度為目標值,或蒸發溫度和冷凝溫度為目標值進行自動調控。同時,冷凍水循環和冷卻水循環分別裝有一個浮子流量計,用來測取水循環體積流量qv,w。蒸發器出口裝有可視管,可觀察蒸發器出口制冷劑流型。電子膨脹閥由步進電機控制器驅動,閥開度可調。

圖1中T、P分別為溫度和壓力測點。采用內置式鉑電阻測量冷凍水出水溫度Tw,o、冷凍水進水溫度Tw,i、壓縮機排氣溫度Td和壓縮機吸氣溫度Tsuc,℃。采用壓力變送器測量蒸發器出口壓力pe和冷凝器出口壓力pc,kPa。

1變頻滾動轉子式壓縮機(自帶氣液分離器);2冷凝器及冷卻水循環系統;3高壓儲液罐;4過冷裝置;5科氏力質量流量計;6電子膨脹閥;7可視管1; 8蒸發器及冷凍水循環系統;9可視管2。圖1 實驗裝置原理Fig.1 Principle of the experimental installation

1.2 實驗方法

滾動轉子式壓縮機電效率主要與壓縮機頻率、吸氣比體積、吸排氣壓比、吸氣過熱度等參數有關,因此通過控制變量法設定實驗工況。定壓縮機頻率50 Hz實驗工況如表1所示,工況Ⅱ,Pr=3.20時變頻實驗參數為:蒸發溫度為3 ℃,蒸發壓力為894.1 kPa,頻率分別為40、50、60、65 Hz。

在各實驗工況下,調節電子膨脹閥并觀察蒸發器出口可視管內制冷劑流動狀態,同時監控數據采集界面,使壓縮機吸氣過熱度由10 K變為吸氣帶液干度0.90。每個開度下穩定運行60 min后,記錄10 min內數據并取平均值,以保證數據的準確性。

1.3 計算公式

根據實驗測得數據,并通過Rrefprop9.0軟件可以得到蒸發器出口壓力pe對應的制冷劑飽和液態焓he,l、飽和氣態焓he,v和蒸發溫度Te,電子膨脹閥前焓值hv,焓值單位均為kJ/kg。通過以上數據可以算出所需參數。

表1 定壓縮機頻率50 Hz實驗工況Tab.1 Experimental condition for compressorfrequency at 50 Hz

壓縮機吸排氣壓比:

Pr=pc/pe

(1)

水側制冷量:

Q=qv,wρwcw(Tw,i-Tw,o)

(2)

式中:ρw為水的密度,由于流經蒸發器內的水溫變化較小,取1×103kg/m3。cw為水的比熱容,取4.2 kJ/(kg·℃)。

系統COP:

COP=Q/W

(3)

壓縮機吸氣口焓值:

hsuc=1 000Q/m+hv

(4)

壓縮機吸氣口比熵,kJ/(kg·K):

ssuc=f(hsuc,pe)

(5)

等熵壓縮排氣焓值:

hdis,is=f(s=ssuc,pc)

(6)

吸氣干度:

x=(hsuc-hv)/(he,v-he,l)

(7)

當吸氣干度x>1時,吸氣狀態為過熱狀態。

吸氣過熱度:

Tsh=Tsuc-Te

(8)

壓縮機電效率:

ηel=(hdis,is-hsuc)/W

(9)

2 實驗結果分析

圖2所示為頻率50 Hz時不同工況下電效率的變化。由圖2可知,在各個實驗工況下,壓縮機電效率ηel均隨著電子膨脹閥開度的變大而逐漸減小,即壓縮機吸氣狀態從過熱態至兩相態的過程中,ηel不斷減小。在壓縮吸氣過熱段,ηel基本呈線性變化,隨著Tsh的減小而減小;在吸氣帶液段,ηel同樣呈線性下降趨勢,且斜率大于過熱度段斜率,即壓縮機吸氣帶液時,ηel下降程度更大。對于相同壓縮機吸排氣壓比,蒸發溫度Te越大,ηel越小;對于相同Te,Pr越大,ηel越小。同時發現,在相同壓縮機吸氣狀態下,當Pr較高為3.20時,工況Ⅰ的ηel高于工況Ⅲ的ηel約5.8%;而當Pr較低為2.30時,工況Ⅰ的ηel高于工況Ⅲ的ηel約2.8%。即Pr越高,Te對ηel的影響越大。

圖2 頻率50 Hz時不同工況下電效率的變化Fig.2 The tendency of electrical efficiency for different conditions at 50 Hz

由于指示效率對電效率的影響較大,因此各工況參數與指示效率的變化關系可以解釋上述實驗現象和結果。文獻[12]中提出一種滾動轉子式壓縮機的電效率模型,指示效率的計算式為:

(10)

式中:λT為溫度系數;λD為泄漏系數;Δpdm為排氣閥平均壓力降,kPa;Pr為壓縮機吸排氣壓比;k為工質絕熱指數;vsuc為壓縮機吸氣比體積,m3/kg;hdis和hsuc分別為壓縮機排氣比焓和吸氣比焓,kJ/kg。從式(10)中可以看出,ηi與Pr成反比,與vsuc成正比。因此在圖2中,在各個工況下壓縮機吸氣過熱時,當過熱度減小,vsuc相應減小,壓縮機電效率ηel也隨之減小。在吸氣帶液時,隨著干度的降低,vsuc繼續減小;同時,由于制冷劑液滴進入壓縮機腔內,使部分潤滑油溶入其中,加劇了軸承、軸封的磨損,因此機械效率減小。在上述兩個因素的共同作用下,ηel隨吸氣干度的降低而減小,且斜率要大于過熱段的變化斜率。在相同壓比下,Te越大,蒸發壓力越大,vsuc越小,ηel越小;在相同Te下,即相同蒸發壓力下,Pr與ηel成反比,這與式(10)中壓比與指示效率的關系相吻合。

圖3所示為Pr=3.20、工況Ⅱ時,不同壓縮機頻率下ηel的變化趨勢。由圖3可知,各頻率下ηel的變化趨勢相似,且在壓縮機吸氣過熱段和吸氣帶液段的變化斜率基本相同。同時可知,壓縮機頻率越高,ηel越低。

圖3 工況Ⅱ, Pr=3.20時不同頻率電效率的變化Fig.3 The tendency of electrical efficiency for condition Ⅱ, Pr=3.20 with different compressor frequency

圖4所示為壓縮機額定頻率50 Hz運行時不同工況下系統COP的變化趨勢。由圖4可知,在相同Pr下,Te越大,系統COP越小;在相同Te下,Pr越大,系統COP越小。這與壓縮機電效率的變化規律相同。同時,與Te相比,Pr對系統COP的影響更大。

圖5所示為Pr=3.20,工況Ⅱ時,不同頻率系統COP的變化。由圖5可知,系統COP在壓縮機不同運行頻率下的變化趨勢相似,且系統COP隨著壓縮機頻率的增大而減小。這與圖3中壓縮機電效率與頻率的關系相同。

圖4 頻率50 Hz時不同工況下系統COP的變化Fig.4 The tendency of COP for different conditions at 50 Hz

圖5 工況Ⅱ, Pr=3.20時不同頻率系統COP的變化Fig.5 The tendency of COP for condition Ⅱ, Pr=3.20 with different compressor frequency

3 滾動轉子式壓縮機電效率模型

壓縮機電效率ηel是指等熵效率理論功率與電功率之比,用以評定利用電動機輸入功率的完善程度[4]。ηel與指示效率ηi、加熱效率ηt、泄漏效率ηl、機械效率ηm有關[12]。

指示效率ηi用于考慮實際循環與理論循環的輸入功率差別。由式(10)可知,ηi與λT、λD、Pr、vsuc等參數有關。其中,λT與Pr有關[13],vsuc可由蒸發溫度Te與吸氣過熱度Tsh確定。在壓縮機吸氣口為過熱態時,泄漏系數λD主要與壓比Pr有關。綜上所述,ηi與Pr、Te和Tsh有關。

加熱效率ηt表示吸氣過程的加熱損失,近似取ηt=λT。

泄漏效率ηl表示氣缸泄漏引起的能量損失,近似取ηl=λD。壓縮機吸氣過熱時與Pr有關。

機械效率ηm用于考慮摩擦功率的影響,主要取決于潤滑油和制冷劑的黏性,即與混合物的溫度和濃度有關。在吸氣過熱度段,潤滑油幾乎不溶于氣態制冷劑中,因此ηm可視為定值。

通過分析并結合圖2和圖3可知,在相同壓縮機頻率下,當壓縮機吸氣過熱時,ηel可近似等于Te、Tsh和Pr的函數,即:

ηel=f(Te,Tsh,Pr)

(11)

由圖2可知,壓縮機電效率與吸氣過熱度基本呈線性關系,即當Te與Tsh為定值時,式(11)可簡化為:

ηel=a+bTsh

(12)

式中:a、b為常數。當Te與Tsh不為定值時,式(12)中常數b化為與Te、Tsh有關的二次多項式:

ηel=a0+Tsh(a1+a2Te+a3Pr+a4Te2+a5Pr2+

a6TePr)

(13)

式(13)即為相同壓縮機頻率下,吸氣過熱時壓縮機電效率模型。

由圖2和圖3可知,在吸氣帶液段,壓縮機電效率與吸氣干度成線性關系,且在不同頻率下斜率基本相同,因此建立壓縮機吸氣帶液時壓縮機電效率模型:

ηel,x=ηel,x=1-a(1-x)

(14)

文獻[14]提出了變頻壓縮機性能模型的建立方法。它以壓縮機某一頻率為標準頻率,將壓縮機電效率和頻率標準化,該模型大大減少了實驗次數。

ηel,o/ηel,ref=b0+b1(N/Nref)+b2(N/Nref)2

(15)

結合式(13)~式(15),可以得到滾動轉子式壓縮機電效率模型。其中,a、a0、a1、a2、a3、a4、a5、a6、b0、b1和b2為常數;x為壓縮機吸氣干度;ηel,x=1為吸氣干度為1時的電效率;ηel,x為吸氣帶液時的電效率;Nref為標準頻率,本文取為額定頻率50 Hz;N為目標頻率;ηel,ref為標準頻率下的電效率;ηel,o為目標頻率下的電效率。

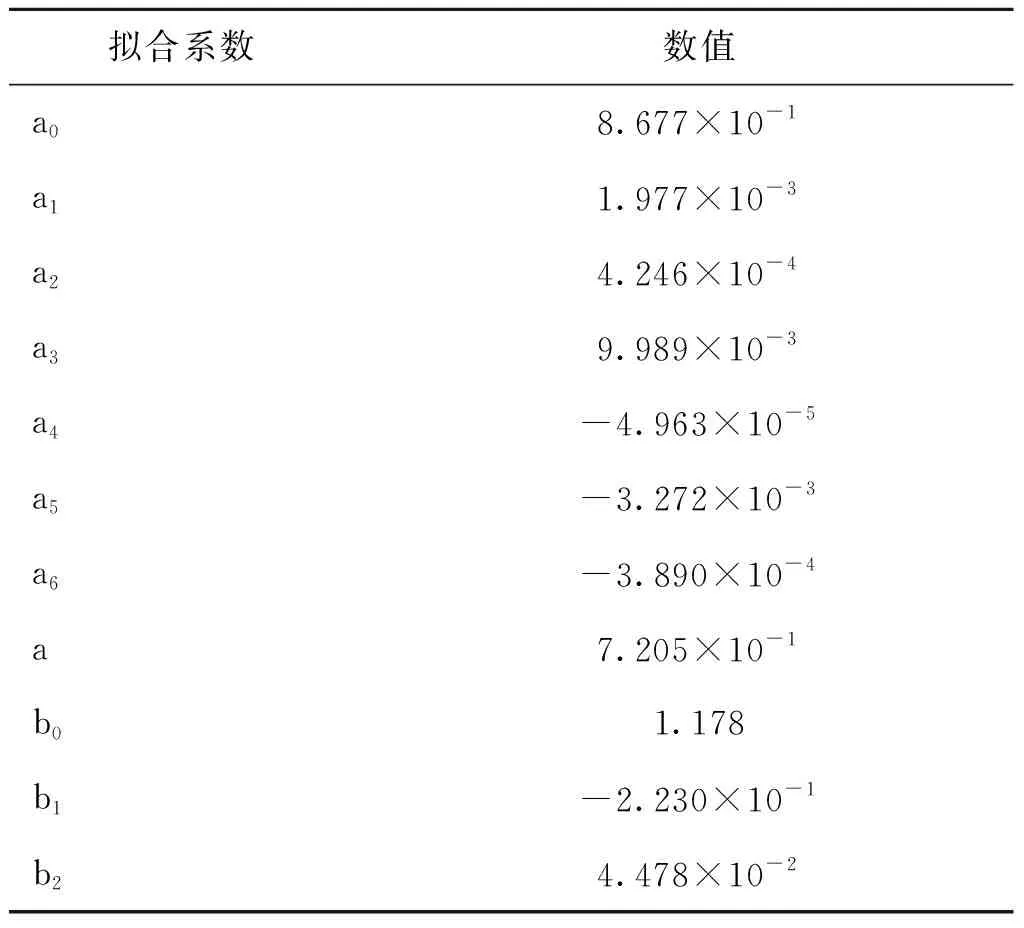

將圖2和圖3中的數據進行擬合,得到各擬合系數值如表2所示。

表2 擬合系數值Tab.2 Fitted value of coefficients

4 擬合結果實驗驗證

為驗證滾動轉子式電效率模型的準確性,設計驗證工況。設定冷凍水出水溫度為7 ℃,冷卻水出水溫度為40 ℃,過冷度為5 ℃。當壓縮機頻率為40、50、60 Hz時,分別調節電子膨脹閥開度,使壓縮機吸氣口制冷劑狀態由過熱態變為兩相態,即過熱度從10 K至吸氣干度為0.88左右。

由圖6可知,在驗證工況下,在壓縮機吸氣過熱段,吸排氣壓比隨吸氣過熱度的減小(電子膨脹閥開度的增大)而減小;在壓縮機吸氣帶液段,壓縮機吸排氣壓比基本不變。式(14)壓縮機吸氣帶液時壓縮機電效率模型,是在壓比不變的情況下得出的,在驗證工況下,壓縮機吸氣帶液段壓比不變,因此壓縮機電效率模型可以適用于驗證工況。

圖6 驗證工況不同頻率下壓縮機吸排氣壓比的變化Fig.6 The tendency of pressure ratio for verification condition at different compressor frequency

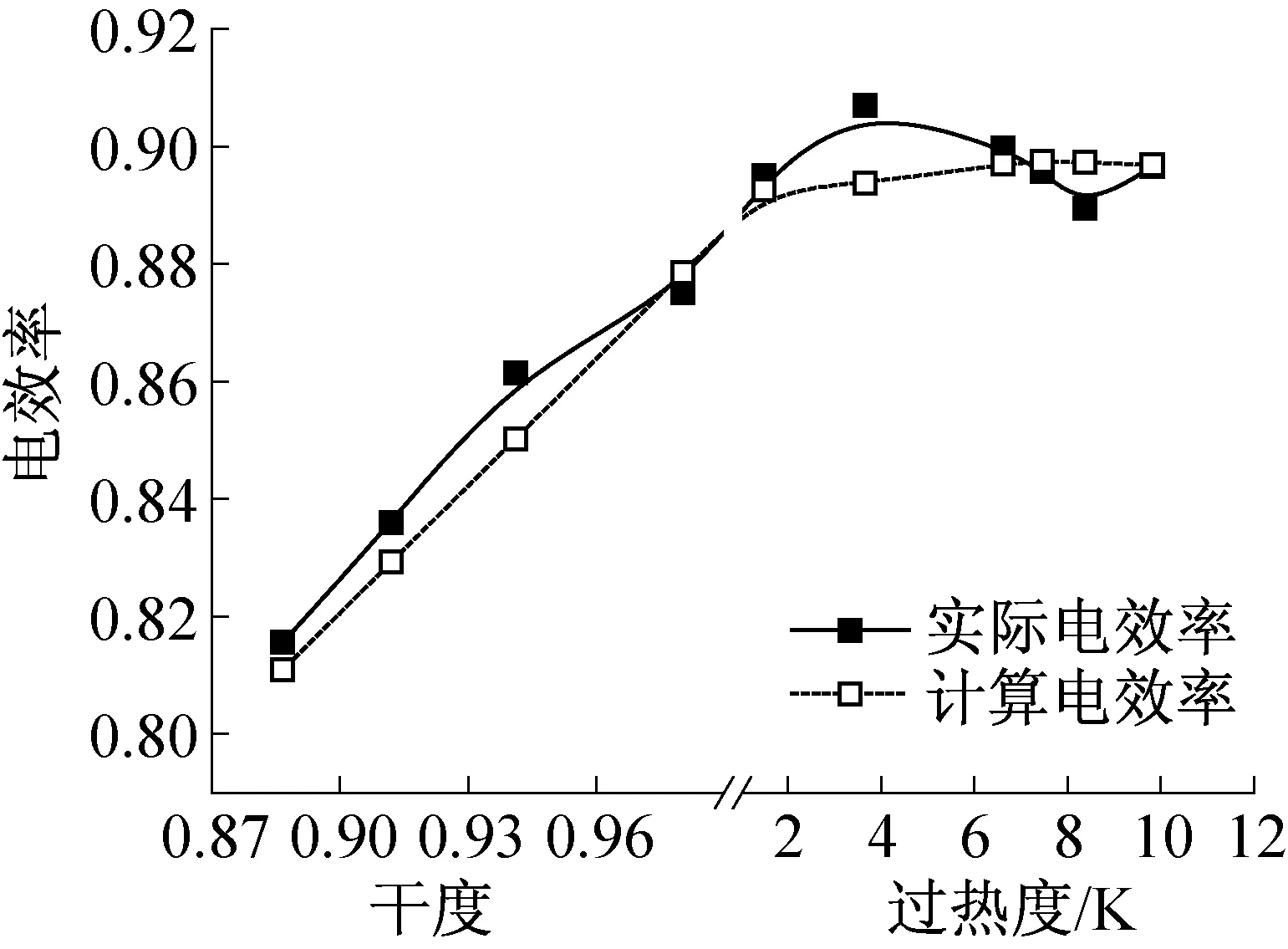

圖7 壓縮機頻率40 Hz時實際與計算電效率Fig.7 The electrical efficiency of simulation compared with that of verification condition at 40 Hz

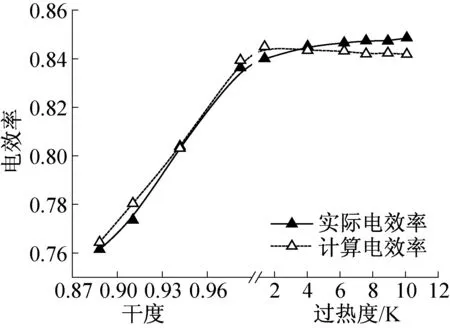

圖8 壓縮機頻率50 Hz時實際與計算電效率Fig.8 The electrical efficiency of simulation compared with that of verification condition at 50 Hz

圖9 壓縮機頻率60 Hz時實際與計算電效率Fig.9 The electrical efficiency of simulation compared with that of verification condition at 60 Hz

圖7~圖9為驗證工況下壓縮機分別在40、50、60 Hz 3個頻率運行時實際電效率與模型計算電效率的對比。結果表明,壓縮機電效率模型計算值與實際值最大相對誤差為1.83%,最小相對誤差為0.03%。因此壓縮機電效率模型較為可靠。

分析以上數據可知,最大相對誤差出現在壓縮機頻率為40 Hz時,最小相對誤差出現在壓縮機頻率為60 Hz時,表明該模型在頻率較高時較為準確。在低頻率運行時,壓縮機腔內制冷劑流速較低,壓縮機底部油池內潤滑油不能隨著制冷劑有效的進入軸承中,導致漏氣嚴重,磨損加劇。綜上所述,滾動轉子式壓縮機電效率模型適用于壓縮機頻率高于額定頻率、吸氣干度大于0.88的工況。

5 結論

本文通過R32滾動轉子式壓縮機實驗臺,研究了壓縮機頻率、吸排氣壓比、吸氣過熱度和蒸發溫度與壓縮機電效率之間的關系,并建立了變吸氣狀態下滾動轉子式壓縮機電效率模型,得到如下結論:

1)在相同壓比、相同蒸發溫度下,壓縮機電效率均隨著電子膨脹閥開度的變大呈線性下降趨勢,且吸氣帶液段斜率大于吸氣過熱段,即壓縮機吸氣帶液時,壓縮機電效率下降程度更大。

2)相同壓比下,蒸發溫度越大,電效率越小;相同蒸發溫度下,壓縮機壓比越大,電效率越小。且壓縮機壓比越高,蒸發溫度對壓縮機電效率的影響越大。

3)通過驗證工況檢驗滾動轉子式壓縮機電效率模型的準確性。結果表明計算值與實際值最大相對誤差為1.83%,最小相對誤差為0.03%。因此提出的壓縮機電效率模型較為可靠。

4)當壓縮機低頻率運行時,壓縮機底部油池內潤滑油不能隨著制冷劑有效的進入軸承中,導致實際壓縮機性能與模型計算值差距變大。因此,滾動轉子式壓縮機電效率模型適用于壓縮機頻率高于額定頻率、吸氣干度大于0.88的工況。

本文對滾動轉子式壓縮機在額定頻率附近運行的工況進行了分析和建模,但在實際過程中,壓縮機可能在極低或極高頻率下運行,此時壓縮機性能變化更為復雜,這在今后的研究中需要重點關注。

本文受上海市動力工程多相流動與傳熱重點實驗室(13DZ2260900)資助。(The project was supported by the Key Laboratory of Multiphase Flow and Heat Transfer in Shanghai Power Engineering (No. 13DZ2260900).)

[1] 林恩新, 丁國良, 趙丹, 等. 適用于制冷系統動態仿真的全封閉式壓縮機準動態模型[J]. 制冷學報, 2012, 33(1): 28-31.(LIN Enxin, DING Guoliang, ZHAO Dan, et al. Quasi-dynamic hermetical compressor model suitable for dynamic simulation of refrigeration system[J]. Journal of Refrigeration, 2012, 33(1): 28-31.)

[2] 沈希, 王曉燕, 黃躍進, 等. 制冷壓縮機變工況運行的熱力性能研究[J]. 制冷學報, 2009, 30(6): 15-19. (SHEN Xi, WANG Xiaoyan, HUANG Yuejin, et al. Thermodynamic performance of refrigeration compressor running at variable condition[J]. Journal of Refrigeration, 2009, 30(6): 15-19.)

[3] 任峰, 石小雷. 滾動轉子式壓縮機的性能擬合方程的建立和實驗驗證[J]. 制冷與空調(北京), 2009, 9(6): 50-53.(REN Feng, SHI Xiaolei. Building and validation performance fitted equations establishment of rolling piston type rotary compressor[J]. Refrigeration and Air-conditioning, 2009, 9(6): 50-53.)

[4] 馬一太, 劉忠彥, 李敏霞. 容積式制冷壓縮機電效率分析[J]. 制冷學報, 2013, 34(3): 1-7. (MA Yitai, LIU Zhongyan, LI Minxia. Analysis of electrical efficiency for positive displacement refrigerant compressor[J]. Journal of Refrigeration, 2013, 34(3): 1-7.)

[5] 譚峰. 滾動轉子式變頻壓縮機的特性分析及簡化模型[J]. 日用電器, 2015(8):118-120. (TAN Feng. Characteristic analysis and simplified model of inverter-driven rolling piston rotary compressor[J]. Electrical Appliances, 2015(8): 118-120.)

[6] 吳建華, 胡杰浩, 陳昂, 等. 全封閉R32滾動活塞壓縮機的熱分析[J]. 西安交通大學學報, 2015, 49(3): 14-18. (WU Jianhua, HU Jiehao, CHEN Ang, et al. Thermal analysis for hermetic R32 rolling piston compressor[J]. Journal of Xi′an Jiaotong University, 2015, 49(3): 14-18.)

[7] 楊麗輝, 陶樂仁, 陶宏, 等. 滾動轉子式壓縮機吸氣狀態與排氣溫度的實驗研究[J]. 制冷學報, 2014, 35(2): 49-53. (YANG Lihui, TAO Leren, TAO Hong, et al. Experimental study on suction refrigerant state and discharge temperature for rolling piston compressor[J]. Journal of Refrigeration, 2014, 35(2): 49-53.)

[8] 矢島龍三郎, 吉見敦史, 樸春成, 等. 降低R32壓縮機排氣溫度的方法[J]. 制冷與空調(北京), 2011, 11(2): 60-64.(RUZABURO Yajima, ATUSHI Yoshimi, PIAO Chunchen. Measures to reduce the discharge temperature of R32 compressor[J]. Refrigeration and Air-conditioning, 2011, 11(2): 60-64.)

[9] 張利, 陸穎翀. 吸氣干度對R32壓縮機可靠性影響研究[J].電器, 2013(增刊1): 703-706. (ZHANG Li, LU Yingchong. Research on reliability of R32 compressor with wet suction[J]. China Appliance, 2013(Suppl.1): 703-706.)

[10] 孫帥輝, 郭鵬程, 孫龍剛, 等. 變吸氣工況R32渦旋壓縮機濕壓縮過程模擬研究[J]. 西安理工大學學報, 2015, 31(3): 282-288. (SUN Shuaihui, GUO Pengcheng, SUN Longgang, et al. Simulation research on wet compression process in R32 scroll compressor under different suction operational conditions[J]. Journal of Xi′an University of Technology, 2015, 31(3): 282-288.)

[11] 王超, 陶樂仁, 黃理浩, 等. R32制冷系統濕壓縮的最佳吸氣干度范圍[J]. 化工進展, 2017, 36(1): 100-106. (WANG Chao, TAO Leren, HUANG Lihao, et al. The optimal of suction refrigerant quality for R32 wet compression refrigeration system[J]. Chemical Industry and Engineering Progress, 2017, 36(1): 100-106.)

[12] 丁國良, 張春路. 制冷空調裝置仿真與優化[M]. 北京: 科學出版社, 2001.(DING Guoliang, ZHANG Chunlu. Simulation and optimization of refrigeration and air conditioning devices[M]. Beijing: Science Press, 2001.)

[13] 虞中旸, 陶樂仁, 王超, 等. 變頻滾動轉子式壓縮機變吸氣狀態實驗研究與模型建立[J]. 化工進展, 2017, 36(3): 832-837.(YU Zhongyang, TAO Leren, WANG Chao, et al. The experiment and modeling for variable frequency rotary compressor with different suction status[J]. Chemical Industry and Engineering Progress, 2017, 36(3): 832-837.)

[14] LI Wenhua. Simplified steady-state modeling for variable speed compressor[J]. Applied Thermal Engineering, 2013, 50(1): 318-326.