車用燈具密封性檢測裝置控制系統設計研究

潘云忠 沈炯 陸曄敏 戴志城

1.蘇州健雄職業技術學院中德工程學院 江蘇省太倉市 215400 2.麥格納(太倉)汽車科技有限公司實驗室 江蘇省太倉市 215400

1 引言

汽車工業經歷了近十幾年快速發展期,在車用燈具制造業中,設計、制造、工藝都日趨成熟,車燈品質日益完善。但是到目前為止,車燈在使用過程中起霧仍然是影響車燈品質的一個重要原因[1]。車燈在使用過程中起霧,主要原因是燈具腔體內有水蒸氣進入。車用燈具在使用過程中由于內部空間小、溫升快、溫度高,短時間內溫度可以達到200℃以上,車燈內腔在這種極端的環境下,容易產生裂縫,使得水蒸氣進入到燈具內腔中,燈具中的水蒸氣遇冷凝結在燈罩內表面,不僅影響燈具外觀,而且嚴重影響燈具的照明效果,影響行車安全。起霧形成的霧珠是燈具內積水的主要來源之一,并且由于起霧現象的存在,二者造成燈具內積水,再次成為起霧的原因,嚴重影響燈具燈泡的使用壽命。

為了解決上述問題,在企業實驗室中需要對不同批次的燈具腔體進行環境模擬,模擬在使用過程中的環境,如:高溫、振動等極端情況下的破壞性試驗,在環境實驗前和環境實驗后均需對腔體進行密封性檢測。

在實驗室環境中,對車用燈具腔體密封性檢測常用的方法是“浸水法”,既將密封車燈腔體放入水中,腔體內通入一定壓力值的壓縮空氣,保持一段時間觀察是否有氣泡產生,來進行腔體的密封性檢測。本文提出的控制系統是基于上述原理。

2 “浸水法”氣密檢測原理分析

按照TL956《歐美日外部照明燈的功能要求》對車用燈具進行密封性試驗檢測。具體檢測要求及步驟如下:

(1)將密封性檢測裝置的測試氣壓調整至3KPa;

(2)使用密封黑膠或專用夾具封閉被測試燈具(簡稱試件)的所有與外界通氣的孔,以3Kpa的氣壓對試件加載2~3秒的充壓時間,使得試件腔體內充滿3KPa的壓縮空氣,試件的焊縫和粘連縫不能在測試啟動時受到機械的強壓;

(3)將試件浸入測試水箱的液面下(焊縫和粘連縫及密封墊浸入水中的深度)約50mm,然后輕微晃動試件,清除焊縫和粘連縫及密封墊結合處原有的氣泡,避免在試驗過程中產生影響;

(4)將試件浸入水中大約30秒鐘,觀察試件上是否有氣泡產生(表面附著的氣泡或連續出現的氣泡),根據觀察結果來確定試件的密封性;

(5)根據采用標準的差異,不同汽車公司的車用燈具在進行“浸水法”密封性測試時所采用的數據有一定的差異。但是,總的過程是相似的。

3 車用燈具密封性檢測裝置控制系統設計

傳統的車用燈具密封性檢測裝置(以下簡稱裝置),全過程采用人工手動操作,這種方式下輸出壓力由于操作人員的不同會產生較大的隨機誤差,且裝置的功能單一,不利于操作者進行長時間的試驗操作。

相對于傳統而言新裝置的控制系統可以實現進氣壓力(P)的自主設定,通過采集反饋壓力可以實現輸出壓力的閉環控制。同時,還可以實現指定增量(ΔP)壓力的自動調節,試驗時間的自主設定等功能。新裝置不僅可以實現密封性檢測功能,還增加了自動充爆功能和壓差自動檢測功能。

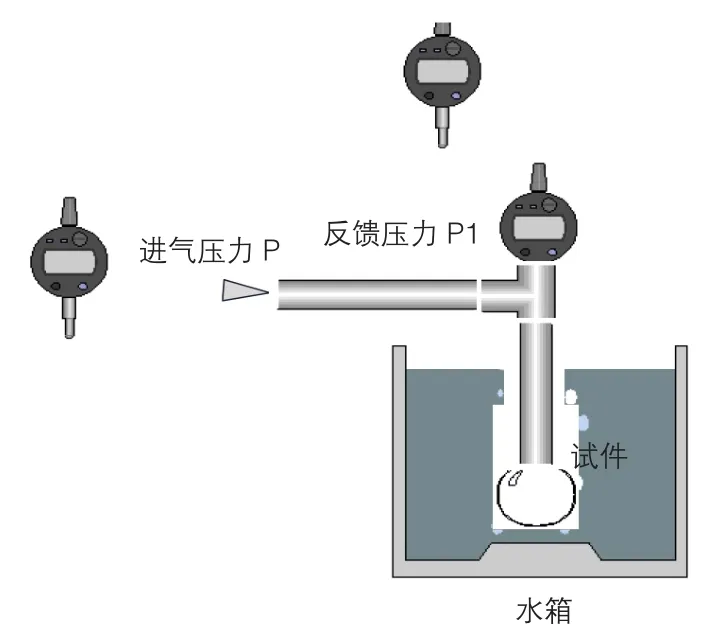

裝置的檢測原理如圖1所示,具體操作步驟描述如下:

(1)在觸摸屏上設定裝置的輸出壓力P,測試時間t等參數;

(2)將試件按照測試標準要求放置入水箱中,清除表面殘余的空氣;

(3)點擊觸摸屏上“開始測試”按鍵,系統開始自動進行密封性檢測試驗,操作人員可以在此時觀察水箱中是否有氣泡產生,以判斷密封性能。

(4)達到設定時間后,系統將有聲光提示,直至操作人員按下“停止測試”按鍵。

圖1 密封性檢測原理

由于裝置在完成氣密檢測功能的基礎上,還增加了充爆和壓差檢測功能。因此,對裝置的氣動系統進行了調整,氣動原理圖如圖2所示。

圖2 裝置氣動原理圖

由于,在試驗過程中充爆功能的壓力約300KPa,遠大于密封性檢測和壓差檢測時的壓力。為了保證壓力變送器反饋回的輸出壓力精度,將氣動系統分為兩路輸出,一路采用0-100KPa量程的壓力變送器,有采用0-1000KPa量程的壓力變送器,兩個變送器的誤差均為0.1%,符合檢測的誤差要求。

裝置中,輸出壓力由PLC控制電氣比例輸出,根據壓力變送器反饋值進行閉環控制,單向閥的作用是保證可靠的反向密封性,在充爆和壓差功能試驗中起著重要的作用。

4 PLC控制程序設計

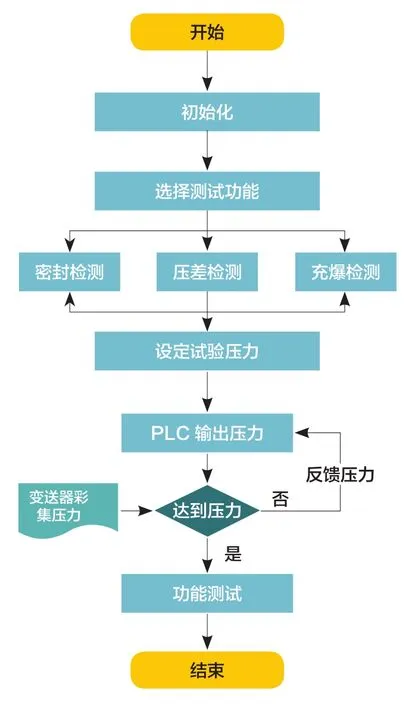

PLC程序流程圖如圖3所示。

圖3 PLC流程圖

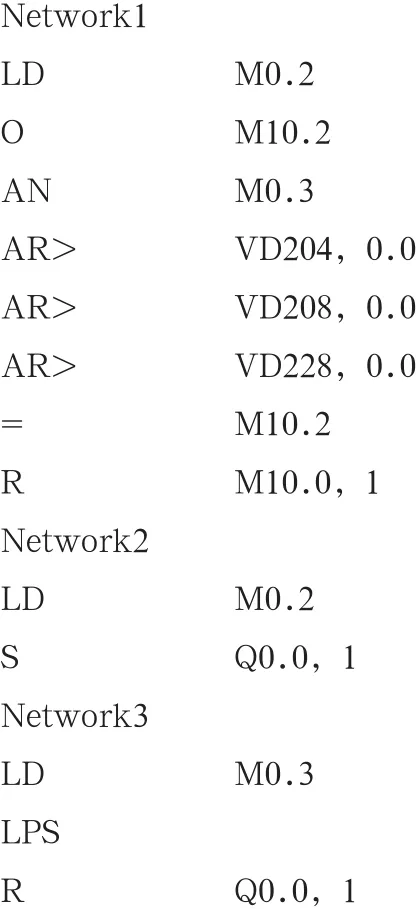

在控制程序設計環節中,關鍵問題是通過PID算法使得輸出壓力的穩定,輸出壓力的調節是根據裝置的設定壓力和壓力變送器反饋壓力值進行比較和調節,最終形成穩定的輸出壓力。部分程序如下所示。

5 結語

本裝置的功能測試是針對,有充氣孔或接插件部位可以充氣的燈具類產品。經過實踐檢驗,證明了系統的可靠性,且操作便利。

對于沒有充氣孔或接插件部位不可以充氣的燈具類產品,可以采用放入真空測試罐并抽取負壓的方法進行測量,這是后續研究的方向。