化學(xué)發(fā)泡工藝在汽車內(nèi)飾頂棚拉手中的應(yīng)用

周儒霖 虞方威 陳卉

寧波福爾達(dá)智能科技有限公司 浙江省寧波市 315321

汽車內(nèi)飾頂棚拉手目前主要的生產(chǎn)工藝是氣輔助注塑(例:大眾MQB平臺(tái)的車頂拉手)和物理微發(fā)泡注塑(例:奧迪A6L)。這兩種工藝在國內(nèi)汽車內(nèi)飾拉手上應(yīng)用時(shí)間超過了10年之久,但是因?yàn)樵O(shè)備投資大,技術(shù)難度高,只僅少數(shù)企業(yè)掌握其成熟的技術(shù)。在此過程中隨著汽車行業(yè)的發(fā)展,主機(jī)廠要求的提高,漸漸的氣輔助注塑(表面凹陷,應(yīng)力痕)和物理微發(fā)泡(表面發(fā)白起泡)注塑外觀的工藝缺陷而被關(guān)注。需要有一個(gè)新的工藝來改善這些不可避免的工藝缺陷問題。

另一方面,越來越嚴(yán)格的成本控制需求,和國內(nèi)汽車行業(yè)高速發(fā)展的的產(chǎn)能需求提升,需要有一種投資成本少,生產(chǎn)成本低,最好接近于普通注塑成本的工藝進(jìn)入頂棚拉手的注塑生產(chǎn)。

基于以上質(zhì)量需求和成本考慮,為了解決困境,我們選擇了對(duì)設(shè)備、工藝要求低,理論減重比例大概在5%-8%的低壓化學(xué)發(fā)泡工藝。經(jīng)過多次試驗(yàn)并首次在常規(guī)注塑機(jī)臺(tái)上實(shí)現(xiàn)的頂棚拉手的批量生產(chǎn)。并且實(shí)際我們生產(chǎn)達(dá)到了9%的減重比例。

工作原理:

(1)設(shè)備稍加改造,普通注塑機(jī)上增加一個(gè)可控鎖閉式噴嘴。

(2)將發(fā)泡劑顆粒(主要成分是碳酸鹽)按照0.30-0.37wt%的比例和塑料原材料(TPO)拌料均勻,加入注塑料斗中,使發(fā)泡劑均勻地?cái)U(kuò)散到塑料熔體中。因注塑炮筒高溫度的作用下,發(fā)泡劑分解并釋放出氣體C02滲人到塑料熔體中,滲入量取決于氣體在熔體中的溶解度。因?yàn)閲娮煸黾恿随i閉機(jī)構(gòu),熔體與氣體的混合物在料筒的貯料室中保持著較大的內(nèi)壓。注射時(shí),在注射壓力下,流體充滿模腔。和模具接觸的部分塑料快速冷卻形成表面皮層,內(nèi)部的熔體則形成氣泡核,氣泡核膨脹,泡體固化定型產(chǎn)生細(xì)密的氣孔發(fā)泡層。氣孔特點(diǎn)是內(nèi)部呈網(wǎng)狀孔均勻分布。

1 化學(xué)發(fā)泡工藝在汽車?yán)衷O(shè)計(jì)上的帶來的解放

物理微發(fā)泡(以下簡稱“微發(fā)泡”)和氣輔注塑因?yàn)槎夹枰紤]惰性氣體的模腔注入,因此都需要考慮氣體的壓力和注入方向、時(shí)間等因素。化學(xué)發(fā)泡因?yàn)闆]有外置氣體注入,模腔沒有保持壓力的額外機(jī)構(gòu),產(chǎn)品通過化學(xué)發(fā)泡的來保壓,因此可以不用考慮這些因素。可以有更靈活的設(shè)計(jì),不用考慮壁厚的厚薄結(jié)構(gòu)和加強(qiáng)筋,不會(huì)有縮水痕。如這次試驗(yàn)的的這款拉手,采用氣輔工藝因?yàn)榻Y(jié)構(gòu)問題氣輔氣針和模具滑塊干涉;采用微發(fā)泡工藝因?yàn)閮啥吮诤裣鄬?duì)中間部分太薄無法保證模具型腔保壓壓力,容易產(chǎn)生表皮發(fā)泡。選擇化學(xué)發(fā)泡工藝就完全不需要考慮這些因素。

2 化學(xué)發(fā)泡工藝在汽車頂棚拉手設(shè)備投入和技術(shù)難度上的解放

微發(fā)泡和氣輔注塑因?yàn)槎夹枰獙S迷O(shè)備的投入[1],成本高昂。動(dòng)則上百萬的投入不利于降本的要求。而且產(chǎn)品生產(chǎn)過程中工藝復(fù)雜,技術(shù)難度高,使用成本自然也居高不下。因?yàn)榻陙砥囦N量的節(jié)節(jié)攀升,內(nèi)飾拉手的需求也不斷增長,公司現(xiàn)有的氣輔和微發(fā)泡機(jī)臺(tái)產(chǎn)能越來越趨于飽和,化學(xué)發(fā)泡中的低壓發(fā)泡使普通機(jī)臺(tái)來達(dá)到生產(chǎn)內(nèi)飾拉手成為了可能。

在氣輔注塑技術(shù)不斷成熟過程中也是由很多注塑師傅不斷摸索而來,而注塑工的注塑能力的高低、注塑師傅的經(jīng)驗(yàn)積累的程度、及自身的工作狀態(tài)是我們的產(chǎn)品的好壞的直接的影響因素。因此當(dāng)引入化學(xué)發(fā)泡來簡化工藝上的步驟,減少整個(gè)工作環(huán)節(jié),就直接減小了人為因素對(duì)產(chǎn)品造成的影響!

3 化學(xué)發(fā)泡對(duì)產(chǎn)品外觀的改進(jìn)

拉手外觀的要求提高也是市場的需要,消費(fèi)者越來越欣賞美觀的物品,拉手作為汽車內(nèi)飾的重要一部分,對(duì)其本身的狀態(tài)的美觀要求也是很高,好的產(chǎn)品外觀也是對(duì)消費(fèi)者的負(fù)責(zé)!這種基于原先的注塑工藝基礎(chǔ)開發(fā)出來的新工藝也沒存在多余的開發(fā)成本,甚至降低產(chǎn)品的生產(chǎn)成本直接保證了消費(fèi)者的利益!

目前的拉手氣輔注塑[2]經(jīng)常出現(xiàn)的外觀問題:

(1)縮痕;對(duì)于氣輔注塑的拉手而言縮痕是常見的問題點(diǎn)之一,此注塑是在進(jìn)料的同時(shí),一端氣針吹氣,吹到另一端末末尾時(shí)停止吹氣,這樣就很難控制拉手內(nèi)部肉厚均勻的程度,控制不好時(shí)遠(yuǎn)離吹氣端的肉厚會(huì)很厚,等拉手冷卻后縮印就很嚴(yán)重。

(2)拉手光澤、顏色兩端不一致;常見氣輔注塑的拉手經(jīng)常會(huì)出現(xiàn)兩端光澤、顏色不一致的問題,也是由于氣輔注塑是拉手整體的氣壓不一致,氣針孔一端氣壓過強(qiáng)另一端氣壓過低導(dǎo)致兩端的光澤、顏色不但有差異,且氣壓低的一端表面模糊不清、呈糊狀,見下圖1。

(3)應(yīng)力痕;拉手的支架裝配位置背部和拉手本體接近軀干的位置會(huì)有應(yīng)力痕出現(xiàn),主要是拉手壁厚過度較快導(dǎo)致。

化學(xué)發(fā)泡的解決方案:這種發(fā)泡方法是通過自身材料的化學(xué)反應(yīng)產(chǎn)生氣泡的原理來成型!不需要保壓。也不需要?dú)忉樋祝蜔o所謂保壓時(shí)間的長短及吹氣力的大小,解決了氣輔注塑出現(xiàn)的很多拉手外觀問題。

首先沒有縮痕;它的發(fā)泡方式完全是自身產(chǎn)生化學(xué)反應(yīng)來填充型腔,所以每個(gè)部位都是均勻受力,只要來調(diào)整發(fā)泡劑的含量來控制發(fā)泡的程度。

其次沒有拉手光澤、顏色兩端不一致想象;因?yàn)椴淮嬖谛颓粴鈮旱拇笮^(qū)別,所以化學(xué)發(fā)泡的拉手的表面的光澤、顏色相差無幾(如K8拉手),經(jīng)得住光澤儀、色差儀的檢測。

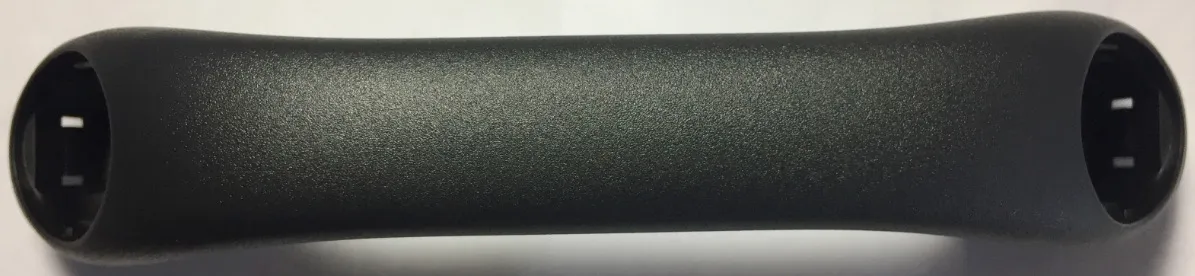

第三不存在應(yīng)力痕;化學(xué)發(fā)泡也解決了普通氣輔注塑的難點(diǎn)之一,即化學(xué)發(fā)泡這種工藝注塑的拉手不存在應(yīng)力痕,無論壁厚怎么過渡,不會(huì)因?yàn)楸砻娴谋诤裰顚?dǎo)致硬力痕的出現(xiàn),見圖2。

圖1

圖2 化學(xué)發(fā)泡的拉手實(shí)圖

4 化學(xué)發(fā)泡拉手對(duì)模具加工精度的要求降低,減少模具開發(fā)成本

化學(xué)發(fā)泡的發(fā)泡效果對(duì)產(chǎn)品的尺寸可以進(jìn)行一定程度的補(bǔ)償[3],這種補(bǔ)償使我們?cè)诎l(fā)現(xiàn)產(chǎn)品尺寸不達(dá)標(biāo)的時(shí)候,不再一定需要修模,可以先考慮嘗試用調(diào)整發(fā)泡效果來較大的調(diào)整產(chǎn)品尺寸,調(diào)整比例可以達(dá)到總尺寸的3%,一般普通的注塑的產(chǎn)品尺寸出現(xiàn)問題時(shí),會(huì)花大量的時(shí)間去修整改模,而改模成功率并不是百分之百,這樣就耗盡時(shí)間、人力、物力,得不償失,化學(xué)發(fā)泡就一定程度上節(jié)省了資源上不必要浪費(fèi)。

5 化學(xué)發(fā)泡工藝可以在不降產(chǎn)品性能的基礎(chǔ)上減少產(chǎn)品重量

化學(xué)發(fā)泡屬于低壓發(fā)泡,雖然采用了和普通注塑幾乎一致的設(shè)備,但是在產(chǎn)品內(nèi)部會(huì)均勻的制造出很多但很微小的氣孔,這樣產(chǎn)品的機(jī)械性能不會(huì)有明顯的影響。可以有效的減輕產(chǎn)品重量。我們實(shí)際使用的這款拉手普通注塑重量將會(huì)達(dá)到158g,采用化學(xué)發(fā)泡后實(shí)際產(chǎn)品重量143g減少材料9%,節(jié)省材料不但是給公司節(jié)省了成本,也是對(duì)資源的節(jié)約。

總體而言,化學(xué)發(fā)泡作為新工藝用于拉手的注塑生產(chǎn),比起普通氣輔注塑或者微發(fā)泡有著明顯的優(yōu)勢。在汽車內(nèi)飾拉手開發(fā)領(lǐng)域中是一個(gè)新型技術(shù)的突破。一方面,在汽車內(nèi)飾件行業(yè)競爭力日益激烈、客戶對(duì)產(chǎn)品無論功能還是外觀要求不斷提高的情況下,化學(xué)發(fā)泡的拉手更能達(dá)到客戶懂得要求,更能贏得客戶的信賴,從而在同行企業(yè)中獲得更高的市場競爭力。另一方面化學(xué)發(fā)泡也可以在設(shè)計(jì)開發(fā)過程中少走彎路,解決了其它工藝無法解決的外觀難點(diǎn),輔助設(shè)備的節(jié)省為公司內(nèi)部節(jié)省大量的成本,也同時(shí)省下了人力物力資源及時(shí)間上的節(jié)約,提高了了員工的工作效率。對(duì)內(nèi)和對(duì)外的互惠互利關(guān)系,從而達(dá)到公司與客戶共贏的目的!