汽車車身柔性激光焊的規劃與應用

楊朝隆 王剛 萬維

上汽大眾汽車有限公司制造部 上海市 201805

1 引言

汽車上白車身是汽車的基本骨架, 是汽車上所有零部件的安裝基礎, 而車身沖壓零件及其焊接裝配的質量是影響車身質量的重要因素[1]。目前,汽車車身焊接常用的焊接形式是電阻點焊、MIG和MAG焊等。大眾汽車集團在旗下的車型中大量的應用了激光焊接技術,應用區域包括行李箱蓋、側圍、車頂、門框等。

當今汽車市場競爭激烈,各廠商都加快了產品的更新迭代速度,以覆蓋不同級別的細分市場。因而需要投資更多的生產線來滿足不同品種零件的生產,總體成本隨之提高。各大廠商都在研究措施用以降本,而生產線柔性化正是降本點之一,特別是自動工位的柔性化程度提升。而激光焊由于技術門檻相對較高、投資成本高,因而研究激光焊柔性化生產,具有推廣及參考意義。

圖1 行李箱蓋激光焊

2 激光釬焊原理

激光即“受激輻射放大”,通過強光照射激光發生介質,通過偏光鏡反射受激輻射光,以及進行進行波長耦合及偏振耦合,最終通過透鏡進行聚集等,形成焊接熱源。激光熱源可以把大量能量聚焦在極小的焊接點上,具有能力密度高、加熱集中、焊接變形小特點,可用于外覆蓋件薄板連接。

激光聚焦產生巨大能量的光束,可直接加熱工件或焊接填充物,使其瞬間融化,從而完成焊接。因此,根據是直接熔化工件還是熔化填充物(一般為銅硅合金),激光焊接可以分為激光焊深熔焊及激光釬焊。與傳統的點焊等工藝不同的是,激光焊接可以使搭接的鋼板達到分子層面的結合,使整車焊接剛度可以提升30%以上[2]。另一方面,由于激光焊的可以做到高功率密度聚焦的特點,兩塊板材之間的搭接寬度及一些加強部件可以大大減少,且焊縫成型美觀,無須特殊外覆蓋膠條用于裝飾,可以減少車身重量。

汽車行李箱蓋使用激光釬焊進行連接外覆蓋板的上下板,其原理為利用激光將焊絲熔化并填充到行李箱蓋上下板的縫隙中,實現連接及密封作用。如下圖所示,可以實現行李箱蓋牌照板上方的筋線造型,并且焊縫美觀。而采用一體成型沖壓單件無法實現這種效果。

3 行李箱蓋激光焊系統構成

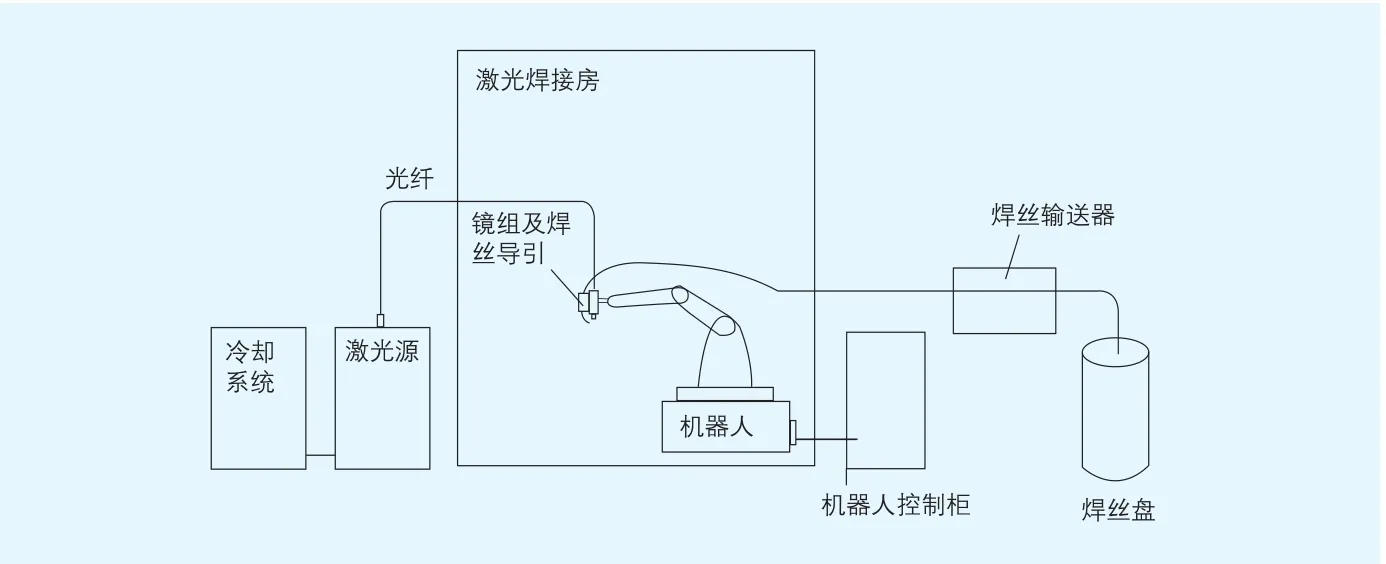

由于激光輻射會對人體眼睛造成傷害,其使用時需保持高密封,激光焊需采用封閉式焊接島。行李箱蓋激光焊系統由以下幾個部分構成:

激光源系統:用于產生激光源。當前,主流廠商均采用二極管作為激光源,標準功率在1000~4000W之間,并且集成體積越來越小(小于2m2),二極管激光源及其光學元件產生的熱量由專門的去離子水冷卻循環制冷。激光源設備對環境要求較高,因此,一般需放置于恒溫房內。常用的激光源品牌有:Laserline、Trumpf。常用的激光鏡組有:Scansonic、Highyag等。

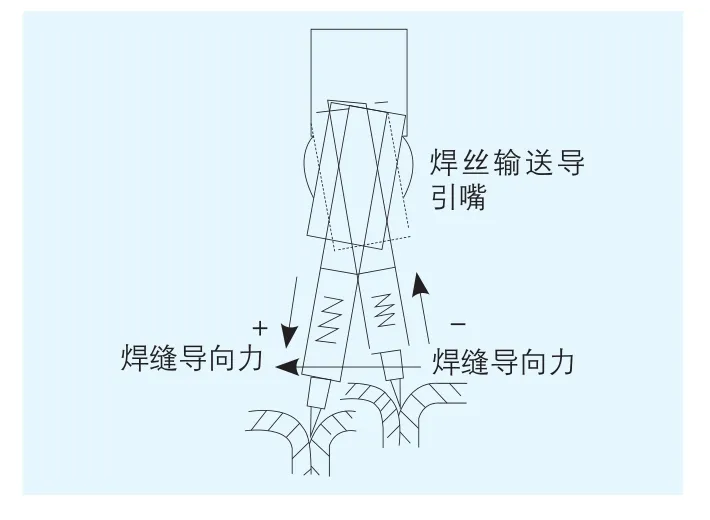

光導及鏡組系統:用于激光光導及聚焦。主要由偏振鏡、反射鏡、傳輸光纖、以及聚焦鏡組、保護鏡片等組成。主要是對激光進行耦合、傳輸、聚焦,以達到焊接所需功率。焊接過程中,焊絲會與焊縫接觸,由于焊絲有一定的剛度,因此在焊接過程中,焊絲可以進行一定焊縫導向,引導具有一定的自調節度的鏡組跟蹤焊縫走向。這樣可以在一定程度上修正軌跡偏差。

圖2 焊絲導引調節

送絲系統:包括焊絲盤、送絲機構、以及位于機器人上的焊絲導輪、導向嘴裝置。根據行李箱蓋零件的特點,常用的焊絲直徑有1.0mm,1.2mm,1.6mm,需匹配不同的送絲導輪裝置,并切換需利用光學鏡頭改變激光聚焦的光斑大小使之相互匹配[3],一般為2倍關系。如焊絲直徑為1.0mm,則光斑直徑為2.0mm。

焊接工裝系統:用于完成零件定位夾具、焊接。由于激光焊對零件匹配精度要求較高,因此要求激光焊工裝需比常規夾具有更高的重復精度。另外,由于焊接過程會產生大量的熱量,焊縫附件的夾緊支撐單元須有較好的熱傳遞性能,一般采用銅質支撐單元,以減少焊接熱變形。

機器人及控制系統:用于抓取激光焊鏡組及送絲機構,并控制其運行軌跡,以完成焊接任務。機器人選用要求:線性重復精度<0.1mm,負載在100kg左右,工作范圍在2m左右即可保證可達性。常用的工業機器人如:KUKA VK210-C2PLC控制系統:用于控制焊接過程。主要由工裝上各種傳感器、輔助視頻監控系統、安全光柵等組成,通過收集各種傳感器數據,完成工裝切換識別、安全監控、焊接過程氣缸控制等。

輔助設施:包括激光焊密閉房體、安全圍欄、能源供給單元、吸風除塵設備、空調冷卻系統等。

圖3 激光釬焊系統

圖4 焊接工裝切換方案

4 柔性布局方案

對于激光焊接系統,其激光源、鏡組、送絲系統、PLC系統及輔助設施均為基建共用部分,生產不同零件時,只需為不同零件編制不同的應用程序。因此只要焊接零件的工裝做成柔性可切換的即可以實現基于前述平臺的柔性化生產模式。

對于柔性切換工裝,其主要評價指標為快速性、可重復性、方便性。為滿足這些要求,對于激光焊焊接工裝,機械機構方面需保證切換需可靠、方便,通過人工或自動方式進行切換。氣及通訊方面可使用快速街頭,以滿足快速插拔要求。車型識別方面通過傳感器或機械裝置,可快速識別不同零件,并將信息傳到控制系統中。

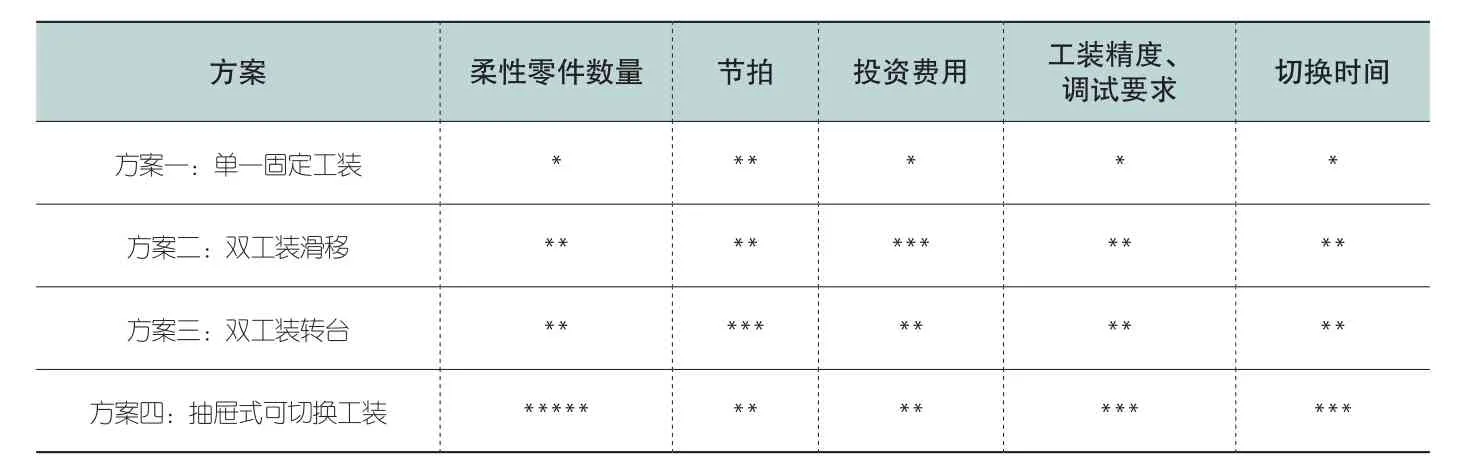

基于不同的焊接工裝切換布局方案,本文通過工藝流程分析其柔性度、節拍、投資費用,精度要求及切換時間,對比幾種方案的優勢劣勢,以備根據實際需求情況進行選擇。

4.1 焊接工裝切換方案

方案一:單一固定焊接工裝方案

如上圖2,此方案為在激光房內布置單一固定工裝,適合較高節拍及相對較低投資費用場合。布局方案:在激光房內布置單一固定工裝,房體采用卷簾門進行激光屏蔽,如果房體另外幾個面還有其他固定工裝,為提高節拍,在房體內部還需布置卷簾門。生產時,卷簾門打開,工人進入房體內上件,上件后卷簾門關閉,開始焊接。此方案布局簡單,調試要求較低。

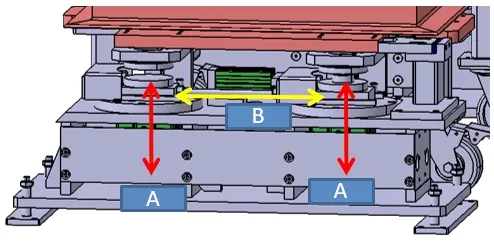

方案二:雙工裝滑移切換方案

相較于方案一,此方案在房間內布置兩個工裝,通過滑臺切換兩個工裝至工作位置。適合較高節拍及可生產兩種零件的場合。布局方案:在激光房內布置兩個工裝,且工裝安裝于線性導軌滑臺上,工裝可根據需要切換至工作位置。上件方案與方案一類似,此方案可以柔性生產兩種零件,但線性導軌滑臺需較高投資,且對調試定位要求較高。

方案三:雙工裝轉臺方案

此方案采用雙面轉臺上布局兩個工裝,通過轉臺切換工裝至房間內工作位置,適合高節拍生產場合。根據需要,柔性轉臺兩側可布局相同零件的工裝或兩個零件的工裝,由于在一側上件時,另一側工裝在房內可同時進行焊接,所以節拍最高。

方案四:抽屜式可切換工裝方案

此方案采用抽屜式切換方案,理論上可以無限切換工裝,適合多品種小批量生產場合。布局方案:采用抽屜式切換機構,抽屜打開時進行工裝切換,抽屜關閉時為焊接工作位置。抽屜式切換機構包括布置于地面的切換機構底座,以及與夾具匹配的上盤部分。切換時工人將切換機構推至激光房內的切換機構底座上,工裝到位后切換機構進行舉升定位及鎖緊,并進行位置校準,然后進行焊接。此方案柔性靈活度最高,且抽屜式切換操作方便。但由于激光焊對工裝位置精度要求高,重復定位精度需滿足±0.2mm以內,因此對于切換機構的加工、安裝及定位精度要求很高。

由于行李箱蓋激光焊接工藝節拍很高,可達60JPH,而激光房整體投資較大。從整體經濟性角度出發,應該使單一的激光房能柔性生產盡可能多品種的零件,以提高整體經濟性。以上方案一、二、三在上汽大眾的白車身行李箱蓋焊接中均有應用,且采用的切換機構等均很成熟,方案四則由于對工裝切換機構進度要求高,目前尚無先例,因此,本文將對方案四的技術特點、布局方案進行研究、應用。

表1 工裝切換方案對比

圖5 布局方案

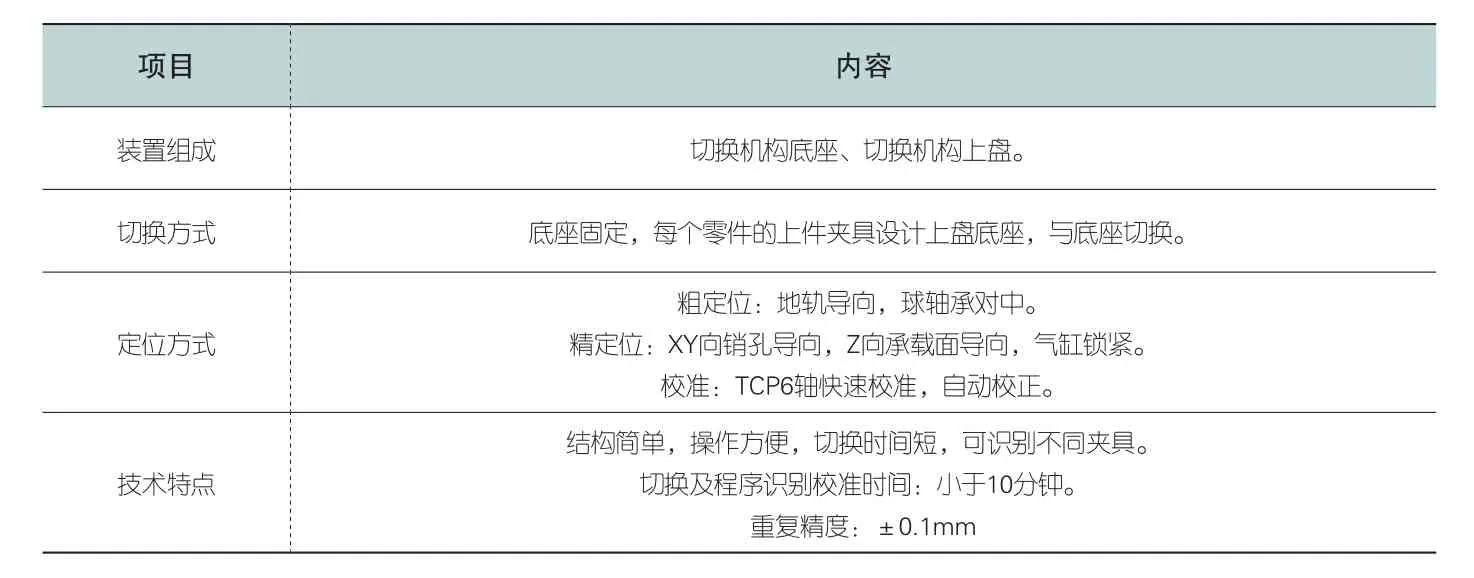

表2 切換裝置參數

圖6 工裝定位原理

4.2 布局方案

最終確定的激光焊如下圖所示,主房體內中央布置激光焊機器人,包括激光焊鏡組。房體內還有其他設備如送絲設備、吸風除塵設備、視頻監控攝像頭、安全設備等。激光焊兩側布置兩個上件工位:一側為固定轉臺上件工位,另一側為抽屜式可切換工位。通過兩種上件工位的組合,可以滿足不同節拍需求的各種零件生產需求。固定轉臺上可以布置兩種節拍需求零件很高的行李箱蓋的生產工裝,而抽屜式切換工位出可以布置各種節拍需求相對較低的零件工裝。房體外部包括吸風除塵設備終端、PLC控制柜、激光源房、生產輔助設備等。

4.3 切換機構

轉臺切換系統采用Weiss公司的標準產品系列,成熟可靠。抽屜式切換裝置,其構成如下圖所示,其主要包括切換機構底座、切換機構上盤以及工裝、以及輔助控制校準系統組成。

定位原理如下圖所示,該切換工裝的底座一側為2個頂升缸和一個限位缸,采用氣缸機械式升降,快速對上盤進行對中及定位鎖定。工裝進入前,支撐塊A、限位塊B 在初始位置。工裝進入后,通過底座端面限位塊進行限位,然后通過4個球軸承進行初步對中,對中后,支撐塊A升到高位(A上安裝有定位銷控制了工裝的xy)限位塊B運動至A下方行程限位。A下降至工作位置(有限位塊B行成)保證工裝的z方向。通過機械式故障保險機構,即使停止供氣的情況,上下盤也不會分離。閥組與PLC通過標準的Interbus快插連接,氣路通過氣快插頭進行連接。

由于要滿足多車型的柔性切換,在精度上為了保證更加精密可靠,采用了LEONI公司的TCP 6D 自動校準系統,進行系統精度校準。將TCP傳感器固定于機器人,在工裝上布置有三個用于基準校準的固定銷子。加入校準后,系統的理論精度提高至±0.02mm(校準精度將只取決于機器人自身重復精度±0.1mm)。布置TCP校準工具時,需要外部夾具設計的配合,選取好布置于夾具上的三個銷子的位置,并且TCP傳感器需要攜帶在機器人側,布置于激光焊鏡組的另外一側。

4.4 系統仿真

采用CATIA軟件來進行切換裝置建模,并使用Robcad 進行機器人軌跡規劃與焊接運動仿真,模擬激光焊自動島工作過程。如下圖,通過Robcad仿真,可以對激光焊可達性、上下件人機工程、切換便利性、焊接時長等進行分析,并且可以將優化的結果生成離線程序,作為實際調試的參考。

圖7 系統仿真驗證

5 現場調試應用

當前,柔性激光焊系統已完成布局仿真、設計制造,并已完成切換工裝的制造裝配,其實物圖如下。下一步,將進行系統安裝調試,及零件焊接質量優化。

柔性切換工裝現場調試,其工作要點包括柔性底座的安裝校準、柔性上盤的匹配落位、TCP校準。其中柔性上盤與底座的匹配保證了系統機械的基礎精度,通過調節底座導軌、對中球軸承、定位銷,定位軌道以及壓緊裝置完成。通過布置與工裝上的三個TCP校準定位銷,編制6D校準程序,完成最后的精度校核,并將調整參數發送至機器人控制柜,機器人自主完成姿態校準,完成偏差修正,以滿足激光焊焊接精度要求。

激光焊工藝調試時,其工藝參數包括激光功率、焊接速度、送絲速度、光斑大小、熱絲電流等。其中送絲速度根據實際情況,在不同的焊接型面適時加以調整,常用速度為3~4(m/min)。機器人速度一般為40~70(mm/s),機器人的行進速度須與送絲速度合理搭配,才能使焊絲充分熔化,并且不會燒傷母材。由于行李箱蓋的造型,使得大部分焊縫均會有“上坡”及“下坡”過程,這要求在焊接過程中,需要實時調整焊接工藝參數,主要是送絲速度、機器人行進速度及姿態,來不斷的完善焊縫成型質量。

6 結語

如今,汽車車身生產采用激光焊焊接技術已經成為一種趨勢,激光焊不僅可以輕量化、提高車身裝配精度,而且可大大加強車身的強度,同時成型美觀,對提高汽車品質有重要作用。

本文通過對汽車行李箱蓋激光焊柔性規劃與應用的研究,分析了激光焊柔性切換的布局方案、柔性切換裝置的技術特點、以及應用研究。其中的柔性布局及切換裝置概念原理,不僅可以應用于激光焊切換工位,而且可以應用于其他生產線切換工位上,如柔性點焊、柔性弧焊,柔性上下件等。對生產線的降本、柔性程度的提升,具有推廣及參考意義。