抗滑斷級配磨耗層就地熱再生試驗研究

朱志勤,劉 宇,高 磊,李 聰,李 健

(1.廣西交投科技有限公司,廣西 南寧 530001;2.英達熱再生有限公司,江蘇 南京 210038;3.廣州大學,廣東 廣州 510000;4.廣西桂海高速公路有限公司,廣西 南寧 530001)

0 引言

目前,我國高速公路總里程突破13萬公里[1],已居世界第一位。瀝青路面是我國高速公路的主要路面結構形式。隨著運營時間的增加,在車輛荷載、溫度、雨水等因素的反復作用下,瀝青路面會不斷出現車轍、坑槽、裂縫等病害,嚴重影響到行車舒適性與安全性。采用銑刨重鋪的方式,可以較好地恢復路面性能,但會廢棄大量的瀝青混合料,造成極大的資源浪費和環境污染。對廢舊瀝青混合料進行再生,充分利用既有瀝青路面資源,是一種經濟、綠色、環保,符合可持續發展要求的路面病害修復技術[2]。路面再生技術包括廠拌熱再生和就地熱再生、廠拌冷再生和就地冷再生。它們各有優勢和適用范圍[3],而就地熱再生相對其它三種再生方法又有其獨特之處[4]。就地熱再生可100%利用舊路面材料(RAP),施工進度快、周期短且對交通影響最小,可節省來回運輸材料的費用。研究表明[5]采用就地熱再生技術維修路面會有較高的經濟效益。由于技術設備的原因,就地熱再生在我國起步較晚,在2002年京津唐高速公路第一次引進國外再生機組進行就地熱再生并取得了很好的使用效果[6],之后陸續引進先進的再生機組并結合實際情況進行就地熱再生。賈永奎等在八達嶺高速公路應用了就地熱再生技術,探討了就地熱再生存在的問題和優勢,并對加熱方式提出優化[7]。趙博等依托連徐高速公路養護項目,對SMA瀝青路面就地熱再生混合料性能進行了試驗研究,提出添加SBR膠乳的再生混合料表現出更好的高溫性能和水穩定性[8]。經過近二十年的努力,就地熱再生也越來越多地應用到實際工程當中。

隨著柳南高速公路交通量不斷增加,原有道路通行能力已經無法滿足需求,于是采用兩側整體加寬方式提高道路的通行能力。柳州至南寧高速公路鳳凰段經加鋪瀝青混合料至今已有十多年的時間,病害較為集中,為了充分利用既有路面,降低造價,此次改擴建中對該路段進行就地熱再生處治。

1 工程概況

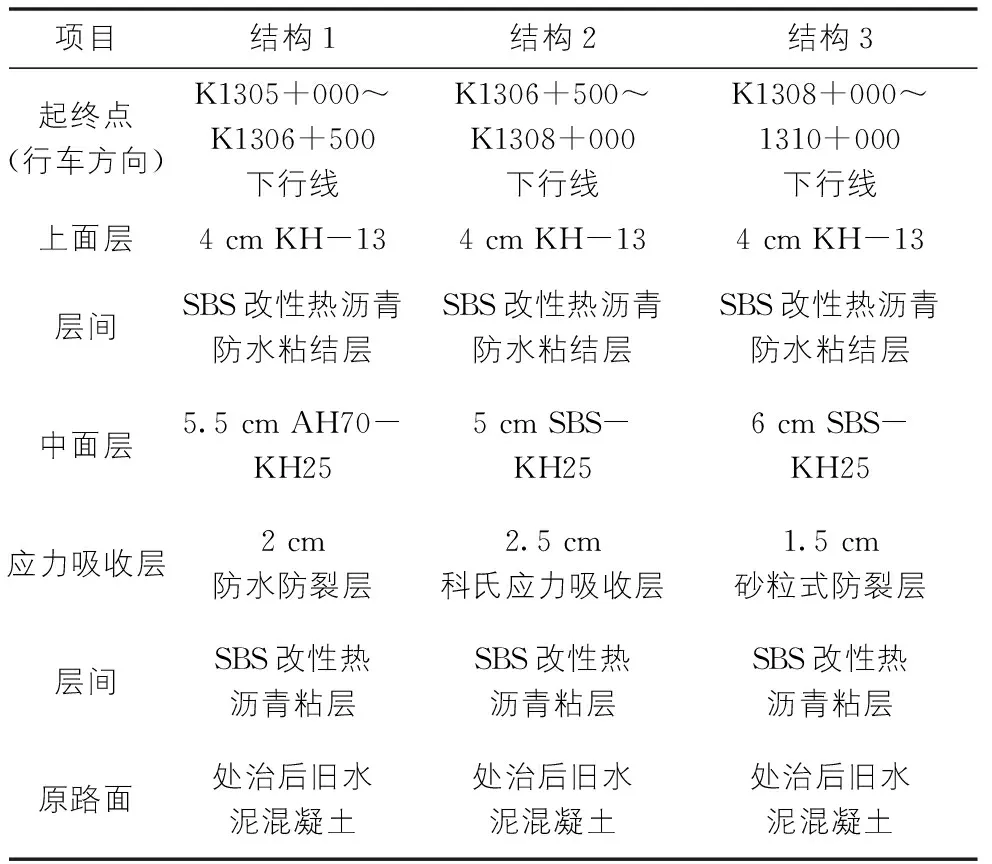

柳南高速公路全線設計車道為雙向四車道,設計行車速度為120 km/h,路基寬度為28 m;原面層結構為水泥混凝土,于1996年11月開工建設,1998年12月8日建成通車。通車后,由于交通量增長迅速,車輛超載非常嚴重,造成水泥混凝土路面出現了一系列的早期損壞。2005年以試驗路的形式,對鳳凰段柳州方向(K1305~K1310)加鋪了KH-13試驗路段,以改善水泥路面的舒適度、延長道路的使用壽命,加鋪的路面結構見表1。

2 斷級配KH-13就地熱再生配合比設計

2.1 原路面KH-13老化性能分析

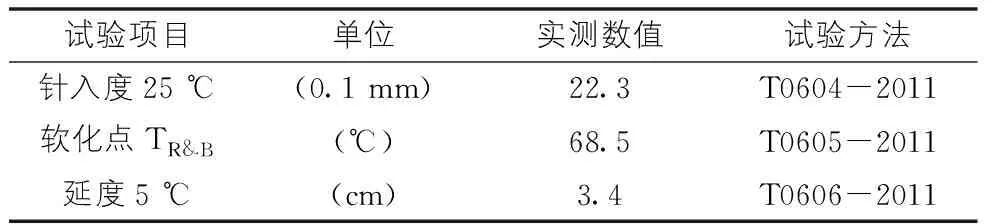

原路面瀝青混合料為柳南高速現場三個地點取樣材料,舊路集料為英安巖,瀝青為改性瀝青,混合料類型為KH-13。根據相關試驗規程,分別對其級配、瀝青及混合料性能三個方面進行試驗并對其性能進行評價,原路面瀝青混合料的級配試驗結果見表2,瀝青試驗結果見表3,混合料試驗結果見表4。

表1 瀝青混凝土加鋪層結構表

表2 原路面KH-13瀝青混合料抽提和篩分試驗結果表

表3 原路面瀝青混合料中瀝青三大指標試驗結果表

表4 原路面瀝青混合料馬歇爾試驗結果表

通過表2可知,舊料的平均級配與設計值偏差較大,并且以關鍵篩孔4.75 mm為代表,其通過率明顯高于原設計級配該篩孔的通過率,且稍高于級配設計上限范圍,說明在長時間荷載及環境影響下,骨料粒徑尺寸變小,骨料細化,級配相對偏細,需添加新的瀝青混合料對級配進行調整。

通過表3可知,經過多年的使用,受到陽光、雨水及車輛荷載等多重因素作用,瀝青發生了較為嚴重的老化,表現為針入度、延度下降,軟化點增加。

通過表4可知,由于原路面瀝青混合料瀝青部分老化,混合料的性能發生了改變,得到空隙率為8.4%,嚴重偏大。

2.2 最佳再生劑添加量的確定

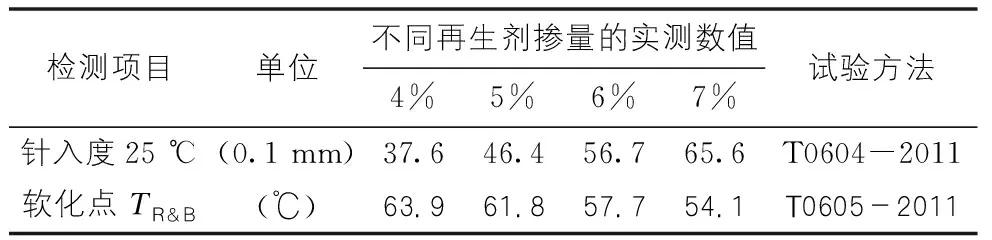

對原路面KH-13瀝青混合料進行回收瀝青及摻加不同比例再生劑后的三大指標及馬歇爾指標進行試驗,結果見表5、表6。

表5 回收瀝青摻加再生劑后的三大指標試驗結果表

由表5可以看出,添加再生劑后,瀝青的性能得到了部分恢復,其中添加4%的再生劑,針入度偏小,添加7%再生劑后,軟化點只有54.1 ℃,較低,不能滿足廣西地區常年高溫、重載交通道路的需求。從表5可以看到,最佳再生劑添加量在5%~6%之間比較合適。

表6 摻加不同用量再生劑后舊料的馬歇爾試驗結果表

通過表6可知,在5%再生劑添加量下老化瀝青性能恢復及瀝青混合料馬歇爾性能達到最優,綜合考慮最佳再生劑添加量確定為5%。

2.3 新材料技術指標

2.3.1 新集料

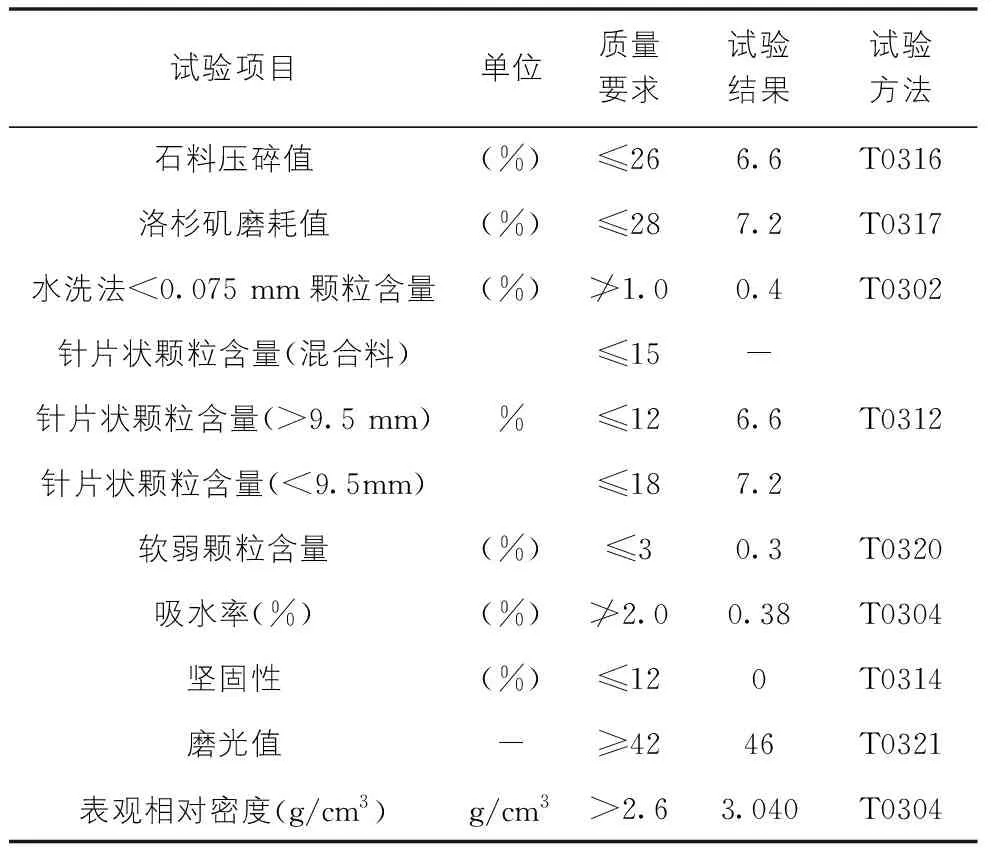

為了恢復路面細化的級配,提高路面的抗滑和耐磨耗性能,需添加新集料以達到規范要求。本文選用粗集料為輝綠巖,細集料為石灰巖,礦粉為石灰巖磨細而成,其性能指標見表7~9。

表7 粗集料的基本性能檢測表

表8 細集料的基本性能檢測表

表9 礦粉的基本性能檢測表

2.3.2 新瀝青

為了和舊混合料使用的瀝青相匹配,本試驗選取的瀝青為聚合物改性瀝青,檢測結果符合聚合物改性瀝青的相關要求,具體數據見下頁表10。

表10 聚合物改性瀝青的基本性能檢測表

2.4 級配的優化調整

由于環境及車載的作用,原路面混合料級配發生細化現象,所以擬通過添加20%比例的新料來調整原路面混合料級配,使優化后的級配全部在要求范圍內。此外,添加的新料也可使再生后的路面高程恢復原設計指標。具體抗滑斷級配KH-13再生瀝青混凝土設計級配見表11。

表11 抗滑斷級配KH-13再生瀝青混凝土設計級配表

2.5 最佳油石比確定

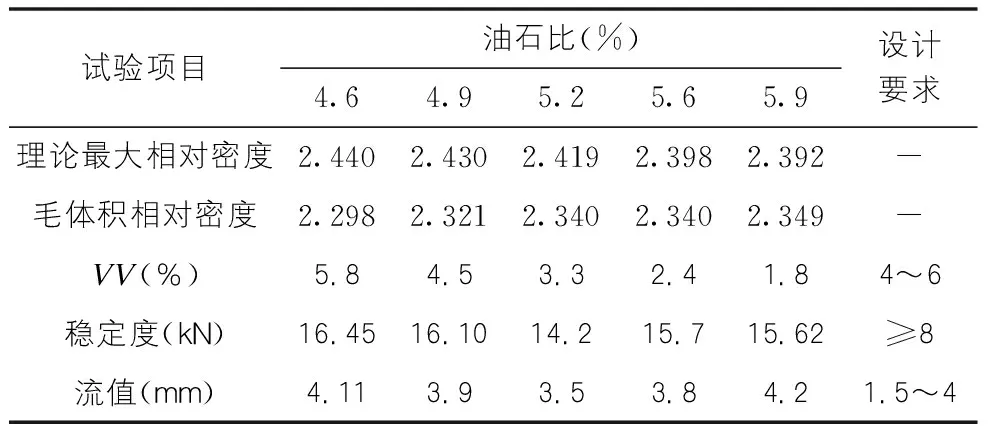

本文通過馬歇爾方法確定再生混合料的最佳油石比。先確定再生混合料的油石比(不包括再生劑),再根據新舊集料的比例及舊瀝青混合料的油石比反推可知新料的油石比。根據表2,已知再生混合料的油石比為5.1%。按照0.3%比例間隔選定4.6%、4.9%、5.2%、5.6%、5.9%這5個油石比,按照《公路瀝青路面施工技術規范》(JTGF40-2004)中相關規定,成型不同油石比的馬歇爾試件,測定試件的毛體積相對密度、穩定度、流值并計算空隙率等指標,試驗結果見表12。

表12 不同油石比馬歇爾試驗結果表

由數據可以看出,所有油石比的穩定度試驗結果都遠遠大于規定指標;從空隙率指標可以看出只有4.6%、4.9%兩個油石比符合要求,因4.6%的流值不符合要求值,故最終確定最佳油石比為4.9%,新加料的油石比4.1%。

3 就地熱再生瀝青混合料性能驗證

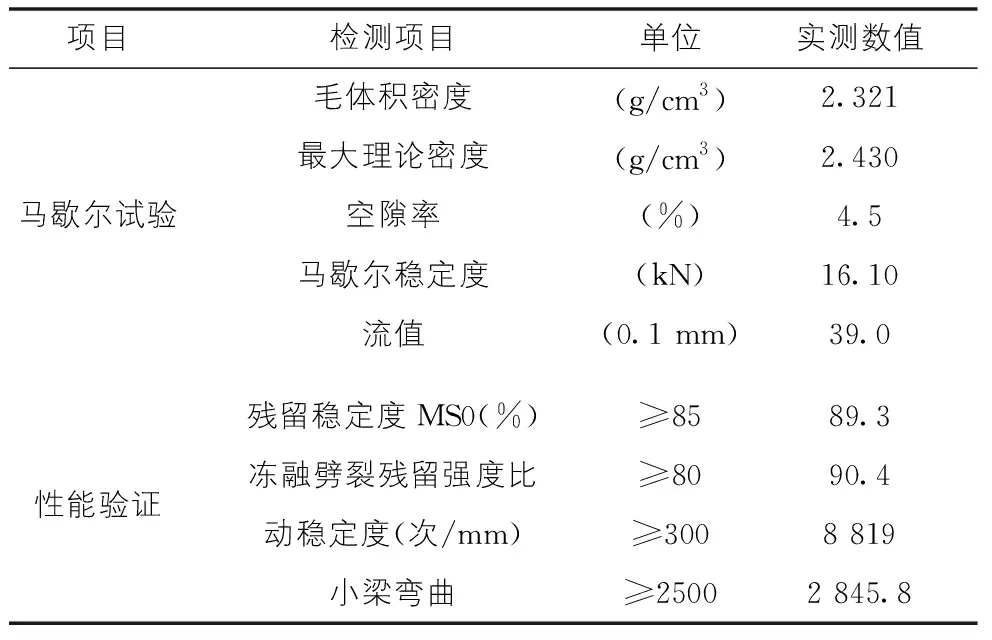

按設計再生后的瀝青混合料(以下簡稱再生瀝青混合料)進行馬歇爾試驗,水穩定性、高溫穩定性和低溫性能試驗,試驗結果見表13。

表13 再生瀝青混合料驗結果表

表13試驗結果表明再生瀝青混合料的力學性能完全滿足規范要求。

4 結語

本文對抗滑斷級配磨耗層就地熱再生技術進行系統的試驗分析,得出以下結論:

(1)通過室內試驗分析可見原路面瀝青老化較為嚴重,級配出現細化現象。

(2)添加再生劑和一定比例新瀝青混合料可實現抗滑斷級配再生瀝青混合料的配合比優化。

(3)對再生后的混合料進行性能驗證,結果表明再生之后的瀝青混合料路用性能良好。

[1]李小鵬.在2017年全國交通運輸工作會議上的講話[J].交通財會,2017(1):11-20.

[2]美國瀝青再生協會.美國瀝青再生指南[M].北京:人民交通出版社,2006.

[3]莫麗威,張淑林.瀝青路面再生工藝技術綜述[J].北方交通,2011(2):14-15.

[4]侯 睿,李海軍,黃曉明.高等級路面舊瀝青混合料熱再生分析[J].中外公路,2005,25(4):155-156.

[5]包雙雁,陳長征,楊體文,等.海南東線高速公路大修工程就地熱再生經濟分析[J].中外公路,2010,30(5):314-317.

[6]董平如,沈國平.京津塘高速公路瀝青混凝土路面就地熱再生技術[J].公路,2004(1):123-130.

[7]賈永奎,趙保鑫,王 劍,等.八達嶺高速公路路面就地熱再生技術的應用研究[J].公路交通科技(應用技術版),2010(11):85-87.

[8]趙 博,畢連居,于明明,等.改性瀝青SMA就地熱再生混合料路用性能試驗研究[J].中外公路,2016(12):269-273.