淺談“兩高土”摻灰改良路基填筑施工技術

王惠民

(廣西交通投資集團柳州高速公路運營有限公司,廣西 柳州 545000)

0 引言

灌陽(永安關)至全州(鳳凰)高速公路土方挖方路段大部分為“兩高土”,如廢棄挖方填料換用其他材料,棄方難以處置,征地、防護等各項費用較大,并且沿線附近也無法借到合格的土進行填筑。為解決“兩高土”利用的難題,本項目根據自身特點,采用模擬現場施工的試驗數據總結出經驗公式,能夠快速準確地確定最佳灰劑量和調整各路段的灰劑量,同時對傳統的摻石灰改良“兩高土”的施工工藝進行優化,形成了采用袋裝生石灰、鏵犁和旋耕犁等機械設備的二次摻灰成套技術,在不降低路基填筑質量的標準下可利用常規的機械設備即可滿足施工要求,因此該施工方法更利于推廣與實施。

1 施工技術特點

本摻灰改良“兩高土”在技術特點上相對傳統摻灰改良“兩高土”方法有著其特有的創新之處,主要表現在:根據試驗結果及總結的經驗公式即能較為準確快速地確定最佳灰劑量,減少試驗段工作量;采用袋裝生石灰及二次摻灰技術,能較好地提高灰土拌合質量;踐行試驗模擬實際施工的思想,改進灰劑量測定標準曲線,節約生石灰用量[1];結合項目實際情況,采用鏵犁和旋耕犁進行灰土拌合,在保證質量的前提下節約項目投資。

2 適用范圍

本施工方法適用于那些借、棄土困難且“兩高土”分布較為廣泛的地區修建高速公路建設工程,其能較好地提高改良后“兩高土”路基填筑施工質量、進度及項目投資控制。

3 工藝流程及操作要點

摻石灰改良“兩高土”方案中材料選擇、機械配置、工藝采用等主要根據項目實際情況進行,并通過先進行室內摻灰試驗研究后再開展室外試驗段進行驗證來不斷優化。

3.1 室內摻灰試驗

室內摻灰試驗的目的是為確定最佳設計灰劑量、繪制灰劑量測定曲線以及測定灰土含水量的變化情況[1],以方便用來指導施工。由于一次摻灰難以使灰土拌合均勻,本工法采用二次摻灰,因此摻灰試驗盡可能地模擬二次摻灰施工過程,具體過程如下:

從挖方段中取土60 kg土樣,剔除石塊和有機質后拌勻,測量其含水率后分成6份,每份質量為10 kg,作為制作標準試樣用土,并且摻灰前檢驗生石灰質量,保證生石灰達到二級標準。

按照干土質量的2%向其中的5份土樣中摻生石灰并拌勻。將剩下的1份素土和5份含2%生石灰的土裝入塑料桶內堆放2 d,每天拌合兩次,模擬實際取土坑中的拌土過程。

在第1次摻灰后的第3 d進行2次摻灰,向4份含2%生石灰的土中摻加不同含量的生石灰使其形成含灰量分別為4%、6%、8%、10%的灰土。在生石灰添加到土中后將土拌勻、粉碎,使土塊最大顆粒<5 mm[2]。然后,將素土和灰土均放入塑料桶中堆放。

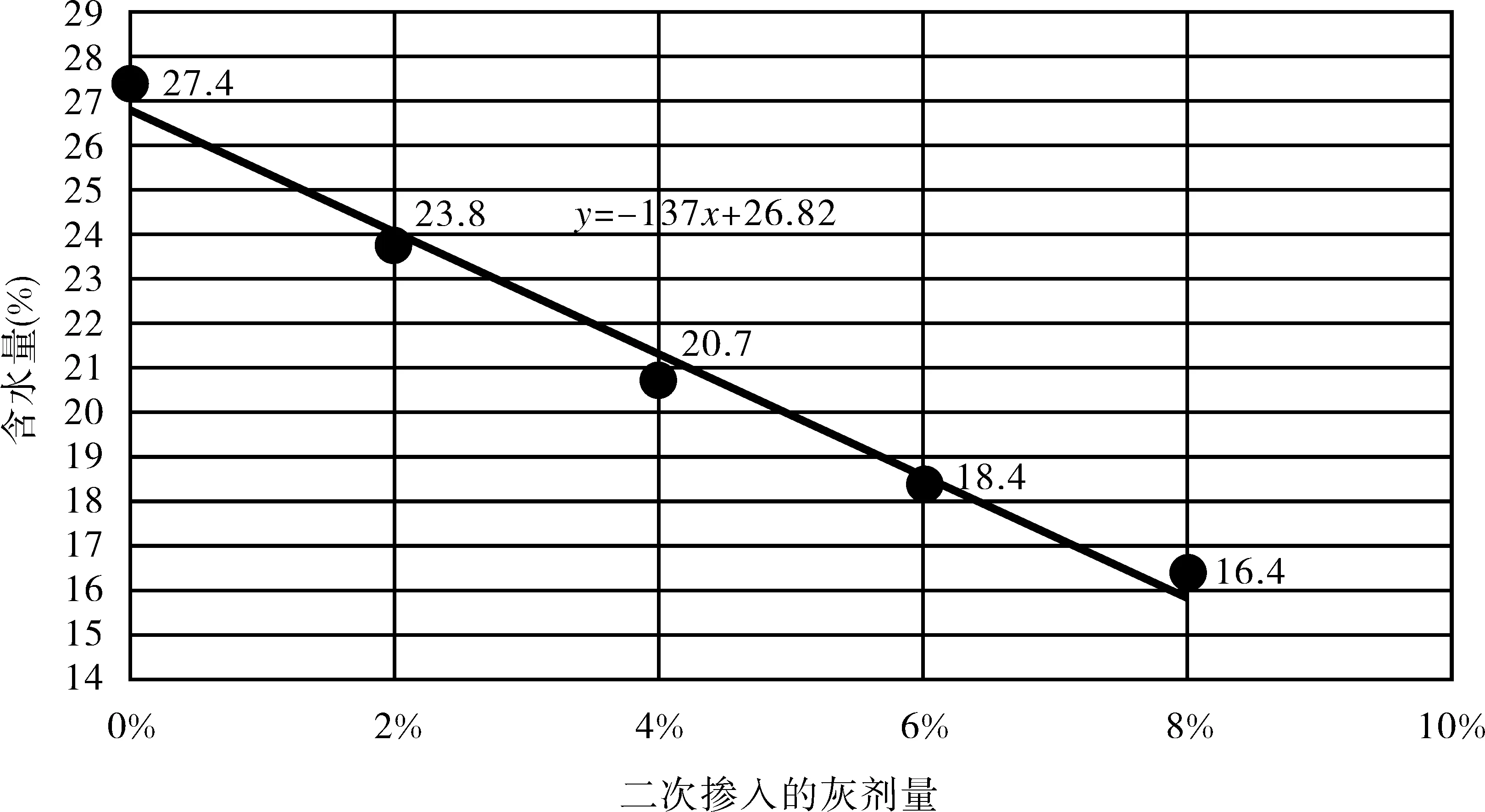

在第2次摻灰后的第1 d,從6份含灰量不同的標準試樣(含灰量分別為0%、2%、4%、6%、8%、10%)中分別取出500 g,測定各土樣含水率,并繪制灰劑量與含水量關系圖(如圖1所示);另分別取出800 g土樣風干到碾壓含水率(較灰土最佳含水量高2%左右)附近后裝入塑料袋,從中分別取出500 g土樣準確測定其含水率,再分別取出300 g按照規范規定的方法進行EDTA滴定,并將結果校正到300 g干土消耗的EDTA標準液的體積,從而分別得到第二次摻灰后的第1 d各含灰量試樣的EDTA標準液消耗的體積。

圖1 含水率與摻灰量關系曲線圖

在第2次摻灰后的第2 d,從6份含灰量不同的土(含灰量分別為0%、2%、4%、6%、8%、10%)中分別取出800 g土樣風干到碾壓含水率(較灰土最佳含水量高2%左右)附近后裝入塑料袋,從中分別取出500 g土樣準確測定其含水率,再分別取出300 g按照規范規定的方法進行EDTA滴定,并將結果校正到300 g干土消耗的EDTA標準液的體積,從而分別得到第二次摻灰后的第2 d各含灰量試樣的EDTA標準液消耗的體積。

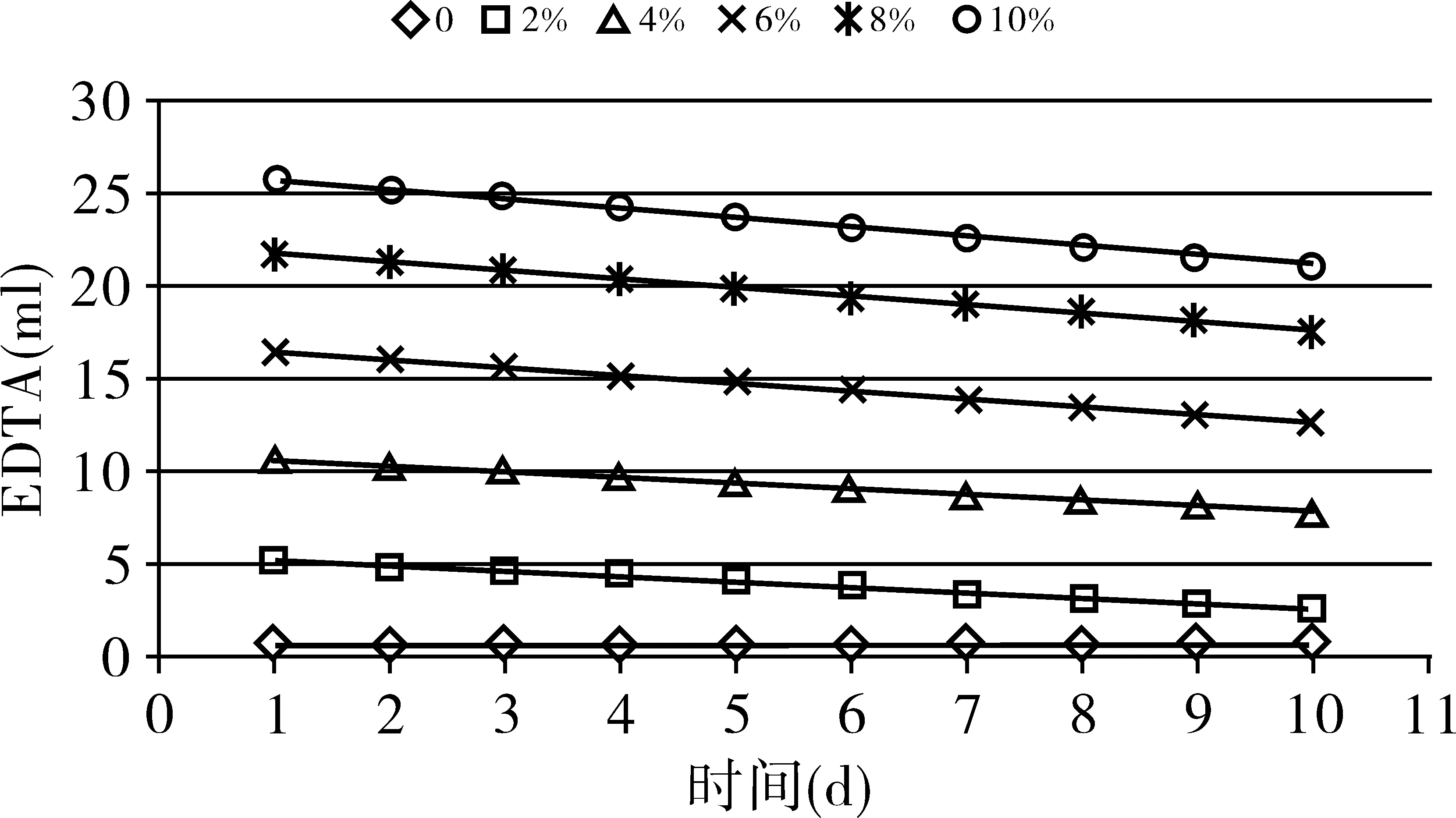

在第2次摻灰后的第3~10 d重復上一步驟,得到第3~10 d各含灰量試樣的EDTA標準液消耗的體積。在以時間為橫坐標、試樣的EDTA標準液消耗的體積為縱坐標圖上,繪出以灰劑量為參數的標準曲線。根據數據繪制EDTA滴定量與時間關系圖如下頁圖2所示,可用來檢測二次摻灰后10 d內的灰劑量。

圖2 EDTA滴定量與時間關系示意圖

3.2 室外試驗路段

選取一段路基作為摻灰改良的試驗段,試驗段施工主要為確定壓實工藝主要參數(最佳灰劑量、最佳含水率、機械組合;壓實機械規格、松鋪厚度、碾壓遍數、碾壓速度)。

根據試驗室試驗結論,最佳設計灰劑量為6.9%,故初擬摻灰6%及8%兩個方案進行現場實施,該試驗段第16層采用摻灰8%,第17層采用摻灰6%,為進行對比試驗,松鋪厚度均控制在23 cm左右。通過對原始資料的整理分析,得出以下結論:

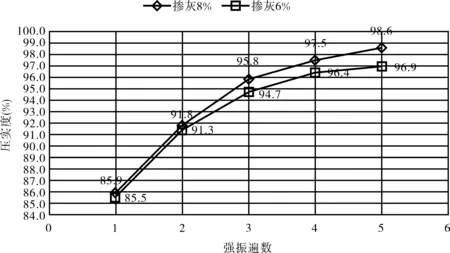

(1)最佳強振遍數

每遍強振后均進行壓實度及含水量檢測,經整理后繪制壓實度與強振遍數關系圖。根據壓實度與碾壓遍數關系圖,可知灰劑量為8%和6%時,隨著強振遍數增加,壓實度一直增加,但強振至5遍時,壓實度增加比較緩慢。強振至3遍時,摻灰8%和摻灰6%時壓實度均能達到94%;強振至4遍時,摻灰8%和摻灰6%時壓實度均能達到96%。故93、94區最佳強振遍數為3遍,96區最佳強振遍數為4遍。

(2)最佳灰劑量

根據圖3可知摻灰6%及摻灰8%時,強振第3遍時均能達到94區,強振第4遍時均能達到96區。但摻灰8%用灰量較大,成本偏高,故本試驗段摻灰6%比較合理。

圖3 摻灰8%與摻灰6%對比曲線圖

(3)最佳含水量范圍

根據試驗資料可知,摻灰8%時灰土最佳含水量為19.0,摻灰6%時灰土最佳含水量為19.2。隨著碾壓進行,灰土含水量會降1%~2%,為保證路基壓實后含水量在最佳含水量左右,故控制灰土壓實前含水量應比最佳含水量高1%~2%。

(4)松鋪厚度及松鋪系數

根據《公路路面基層施工技術規范》(JTJ 034-2000)4.1.7條可知,灰土的壓實厚度不應超過20 cm。通過松鋪系數計算,松鋪厚度不超過22.7 cm時,壓實厚度均<20 cm。為保證路基施工質量,松鋪厚度按不超過22 cm控制,松鋪系數為1.16[3]。

3.3 技術方案實施階段

根據試驗段的技術參數組織安排施工,并根據土質、天氣、運距等方面變化對技術參數進行動態調整,具體工藝流程如下:

(1)取土燜灰

在取土場向“兩高土”摻2%生石灰,燜放2 d,每天拌合1~2次,使含水率快速降低,土料團塊變小(控制粒徑<5 cm),黏性降低。

(2)二次摻灰

2 d后運輸到路基上,通過控制石灰層厚補足剩余的摻灰量,采用農用旋耕機與多鏵犁或平地機配合進行拌和。

(3)整形

待含水量及灰劑量檢測合格后,先用平地機初平;用平地機立即在初平的路段上快速碾壓一遍,以暴露潛在的不平整;再用平地機重新進行整形,整形前用齒耙將輪跡低洼處表層5 cm以上耙松,并用新拌和的混合料進行找平;最后平地機再整形一次,將高處料直接刮出路外,不應形成薄層貼補現象。

(4)碾壓

壓實采用振動壓路機和三輪壓路機聯合作業。碾壓時直線段由兩側路肩向中心碾壓,平曲線由內側向外側路肩進行碾壓。遵照先輕后重、先靜后振再靜的原則壓實過程中,如發現彈簧、松散、起皮等現象,應及時翻開處理,并按規范要求進行壓實度、平整度、彎沉檢測。

4 效益分析

經濟效益科學合理,主要考慮用摻灰與外借土進行比較,通過比較可知“兩高土”摻灰造價比借土高20.6元/m3,主要由于石灰價格偏高所致,但考慮到環境效益應該是比較合理的。

社會生態效益顯著,由于項目所在位置為國家重點保護耕地區域,土資源匱乏,本項目部分路床采用摻石灰改良“兩高土”,減少破壞林地和耕地;同時減少了水土流失,有效地保護了湘江源頭生態鏈,因此生態環境效益十分突出[4]。

通過改良“兩高土”,使得棄方得以有效利用,從而最大限度上實現了資源節約。同時減少了征地范圍,避免激化與當地村民的矛盾,有利于社會和諧穩定。

5 結語

灌陽(永安關)至全州(鳳凰)高速公路項目路線全長47.964 721 km,基本原設計大部分挖方段為“兩高土”均設計為利用方,灰土處理段落填挖基本平衡,如廢棄挖方填料換用其他材料,則需要棄方約40萬立方米。從整個施工過程來分析,解決了借、棄土及征地困難等實際問題,并且該方法較為快速準確找出最佳灰劑量,同時修正了灰劑量測定曲線,施工過程中節約了石灰用量,減少了施工成本;“兩高土”經摻石灰改良后,含水量、液塑限和塑性指數均降低,CBR值大幅提高,改變了黏土的物理性質,有利于提高路基填筑質量;從壓實度、彎沉檢測結果及外觀來看,均證明“兩高土”摻灰改良后能很好滿足路基填筑施工要求。

[1]李小民.高塑性黏土填筑路基的分析和研究[J].常州工學院學報,2002(4):15.

[2]王勤福.低液限粉砂土用于高速公路底基層的綜合穩定[J].江蘇理工大學學報(自然科學版),2000(2):21.

[3]董 豫.石灰、粉煤灰處理過濕土技術的探討[J].交通世界(建養機械),2012(6):75.

[4]王 飛,李 銳,楊勤科.公路建設水土流失與水土保持研究[J].公路,2003(8):149.