HPPO工藝發展歷程及不同技術許可方的工藝區別

姜祥兵

(吉神化學工業股份有限公司,吉林 吉林 132000)

環氧丙烷(簡稱PO),又名氧化丙烯、甲基環氧乙烷,是無色、透明、具有醚類氣味的有毒液體.其化學性質非常活潑,容易開環聚合,能與水、二氧化碳、氨、醇等化合物反應[1].環氧丙烷是即聚丙烯和丙烯腈以外的丙烯第三大衍生物,每年約7%的丙烯用于環氧丙烷生產,它的主要用途是生產聚醚多元醇、丙二醇.也是制備非離子表面活性劑、丙二醇醚、增塑劑、阻燃劑的主要原料.

1 環氧丙烷生產工藝

目前制備環氧丙烷的方法有氯醇法、過氧化氫直接氧化法、異丙苯過氧化氫法(CHPPO法)、共氧化法.氯醇法制備環氧丙烷生產工藝是最早實現工業化裝置的方法,但是該方法對環境污染嚴重,2000年美國淘汰了氯醇法工藝[2].

共氧化法又稱哈康法,包括乙苯共氧化法(PO/SM)、異丁烷共氧化法(PO/TBA).該方法主要的缺點是建設期長、設備造價高、投資費用高、工藝流程復雜、丙烯純度要求高,生產過程中需要平衡大量聯產物等,其發展前途主要取決于市場情況及聯產品的銷售狀況.本文重點敘述HPPO法的發展歷程和不同許可方之間的工藝區別.

2 HPPO工藝發展歷程

以鈦硅沸石TS-1催化丙烯環氧化合成PO的氧化劑H2O2的經濟性是制約該技術工業化的重要因素.按化學計量比計算,生產1tPO需要0.59tH2O2(100%純度),并且大量濃縮雙氧水易發生分解.運輸是一個大問題.因而人們提出將H2O2生產過程與PO合成工藝結合在一起的方法,可以大大降低成本,減少能耗,這也是以H2O2為氧化劑,丙烯環氧化合成PO實現工業化的必然趨勢[3].

2.1 Basf/Dow化學HPPO工藝發展歷程

HPPO工藝的最早研究是意大利的Enichem公司,20世紀80年代成功開發了HPPO工藝用鈦硅沸石催化劑,此后還開發了高效一體化工藝.此工藝包括兩個步驟:1.氫氣和氧氣在雙金屬催化劑作用下直接合成雙氧水,2.在鈦硅沸石催化劑存在下,甲醇做溶劑,雙氧水氧化丙烯生成環氧丙烷.這就是早期的HPPO工藝,后來Enichem公司的聚氨酯業務被美國Dow化學公司并購,該技術隨之并入Dow化學公司[4].

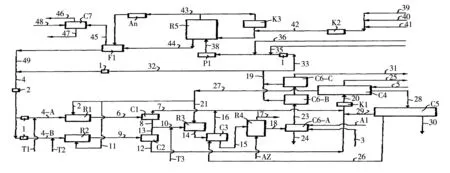

Enichem化學公司的高效一體化HPPO工藝如下:

原料丙烯、緩沖劑分別經不同的管線并行進入3個反應器,含H202的循環溶劑流一半進入第一反應器R1,另一半進入第二反應器R2,同時從補充管線引入新鮮溶劑.R1和R2在55~75 ℃和1.3MPA下操作,H2O2物質的量轉化率96%,PO物質量選擇性98%;第三反應器R3在70~90 ℃和0.8 MPa下操作,H202物質的量轉化率80%,PO物質的選擇性95%,離開R3的物流中H2O2質量分數<100 PPM.離開R1并經過濾的液體被送入第一蒸餾塔I,從其頂部回收含PO和未反應丙烯的氣相餾分,底部含H2O2的液流入R3.離開R2并經過濾的液體流被送入第二蒸餾塔Ⅱ,從其頂部回收含PO和未反應丙烯的氣相餾分,底部含H2O2的液流進人R3.離開R3并經過濾的液流被送入第三蒸餾塔Ⅲ,從其頂部回收含PO和未反應丙烯的氣相餾分,底部含H202的液流被送入H202分解系統,該系統包括H2O2分解反應器R4、相分離器V4及其上方的2個冷凝器.稀釋的N2流被引入含有Ⅷ族金屬催化劑的R4,分解溫度在80~90 ℃,時間在2~5 min.離開R4的混合物進入V4,分離出來的氣相送入上方的冷凝器以回收溶劑甲醇,不凝物從底部排放;離開R4的液相與離開V4的液相混合后,被送入蒸餾塔A.從蒸餾塔A約2/3高度處引入酸溶液,從其底部排出由水和副產物構成的物流,從塔頂得到的物流被送入蒸餾塔B,蒸餾塔B頂部餾分進入蒸餾塔C,從蒸餾塔C頂部分離含質量分數6%~8%輕雜質(甲酸甲酯、二甲氧基甲烷等)的餾分,蒸餾塔B和C的底部餾分混合后循環至H2O2合成段.蒸餾塔Ⅰ,Ⅱ,Ⅲ的頂部餾分匯合后,經壓縮后被送入蒸餾塔W,從其頂部分離出一股含丙烯物流和一股含惰性產物(如丙烷)的物流,其中丙烯物流被循環回環氧化反應段.蒸餾塔Ⅳ底部餾分被送入蒸餾塔Ⅴ,塔頂餾分含痕量未反應丙烯及PO,它經壓縮后循環回蒸餾塔Ⅳ.含PO和甲醇溶劑的物流從蒸餾塔Ⅴ底部送回蒸餾塔III,從側管中得到工業純度的PO產品.

甲醇塔頂提純的甲醇一部分進入雙氧水合成單元,一部分作為溶劑進入環氧丙烷反應器,完成整個循環[4],見圖1.

圖1 Enichem工藝流程圖

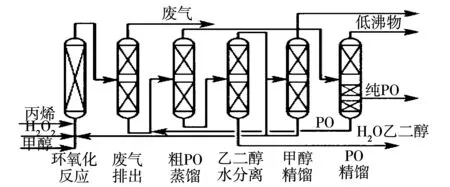

2003年Basf公司和Dow化學公司聯合開發了HPPO工藝,2006年2月,美國陶氏化學公司和德國巴斯夫公司(DOW/BASF)合作研發成功的30萬噸/年HPPO裝置,在比利時的安特衛普開工建設,并于2009年順利投產.同時,巴斯夫公司與蘇威公司合資在該裝置附近建造了一套年產20萬噸的雙氧水工廠,考慮到雙氧水的分解,選擇就近建立蒽醌法生產雙氧水工廠.2008年6月,Dow公司與泰國暹羅水泥(Siam Cement)集團在泰國馬塔堡建設一套39萬噸/年HPPO裝置,2011年該套裝置開車成功.詳細流程見圖2.

圖2 BASF公司的HPPO工藝流程圖

美國專利[5]對HPPO流程進行一定的描述,見圖3,三臺反應器采用串聯形式,下進上出,與Enichem的工藝相似,只是雙氧水系統是獨立的,不是一體化,而是選擇就近進行建設雙氧水工廠,輸送給HPPO工廠.專利中描述,反應器混合物先進行丙烯、環氧丙烷和甲醇、雙氧水的分離,丙烯和環氧丙烷通過壓縮進入C4塔進行脫除,塔頂丙烯返回系統,PO側線采出.專利[6]中還描述PO提純塔采用隔壁塔進行提純,利用此塔塔頂可采出0.2%的輕組分甲酸甲酯和乙醛,塔中側采出純度為99.99%的環氧丙烷,塔底重組分采出0.8%的水、甲醇、丙二醇.同時利用隔壁塔可以將甲醇環路中的二甲氧基甲烷脫除.甲醇、水系統進入加氫系統,脫除雙氧水.第一甲醇塔,塔頂采出去第二甲醇塔,塔底去污水單元,第二甲醇塔塔頂采出一部分甲酸甲酯和DMM,塔底純度高的甲醇返回反應器.

圖3 DOW化學專利中對HPPO工藝圖

Basf/Dow公司的工藝特點是1.采用固定床管式反應器,原料下進上出.2.采用濃度50%的雙氧水作為氧化劑.3.后續分離單元的思路是,先將丙烯、環氧丙烷和剩余的雙氧水、甲醇分離,減少副產物的生成.分離出的丙烯、環氧丙烷經過壓縮機壓至精餾塔進行丙烯的脫除,丙烯返回反應單元,脫除一部分丙烷,塔底環氧丙烷、少量丙烯、甲醇進入PO精餾塔,PO精餾塔采用兩塔串聯,塔側采采出合格的PO,4.前面塔底分離出的甲醇、雙氧水物流經過加氫工序后進入甲醇分離單元.進入第一甲醇塔前加酸反應,塔底丙二醇、水采至污水系統,塔頂物流甲醇濃度95%,一部分返回反應器,一部分進入第二甲醇塔,第二甲醇塔塔頂采出6%~8%輕雜質(甲酸甲酯、二甲氧基甲烷等)的餾分,塔底含量高的甲醇返回反應單元.

2.2 贏創/伍德公司的HPPO工藝發展歷程

2005年贏創公司的前身Degussa公司與美國Headwaters合作,開發了H2、O2直接合成雙氧水的工藝,2006年建設一套產能為幾千噸的雙氧水示范工廠,建設費用比蒽醌法低1/3,由于種種原因,至今未見進一步報道[7].

2006年4月,韓國SKC公司采用德國贏創和伍德公司(Evonik/Uhde)HPPO工藝技術,在韓國蔚山建成一套10萬t/a生產裝置.2008年7月,該套裝置投產成功,這是世界上第一套HPPO工藝制備環氧丙烷工業化生產裝置.2017年該裝置產能已經擴充到了15萬t/a.

2010年,中國吉林神華集團購買了Evonik/Uhde公司HPPO法技術專利,2012年,30萬t/a HPPO裝置在吉林省吉林市開工建設,并于2014年2月順利投產成功,這是我國首套采用HPPO工藝生產環氧丙烷裝置[8].

2017年底最新消息,匈牙利摩爾集團的HPPO工藝新項目預計于2021年投產,該集團近期就項目簽訂了關鍵技術合同,涉及購買用于生產環氧丙烷的HPPO(過氧化氫制備環氧丙烷)專利技術授權及相應生產工藝設計.這將是贏創的第三套HPPO工廠.

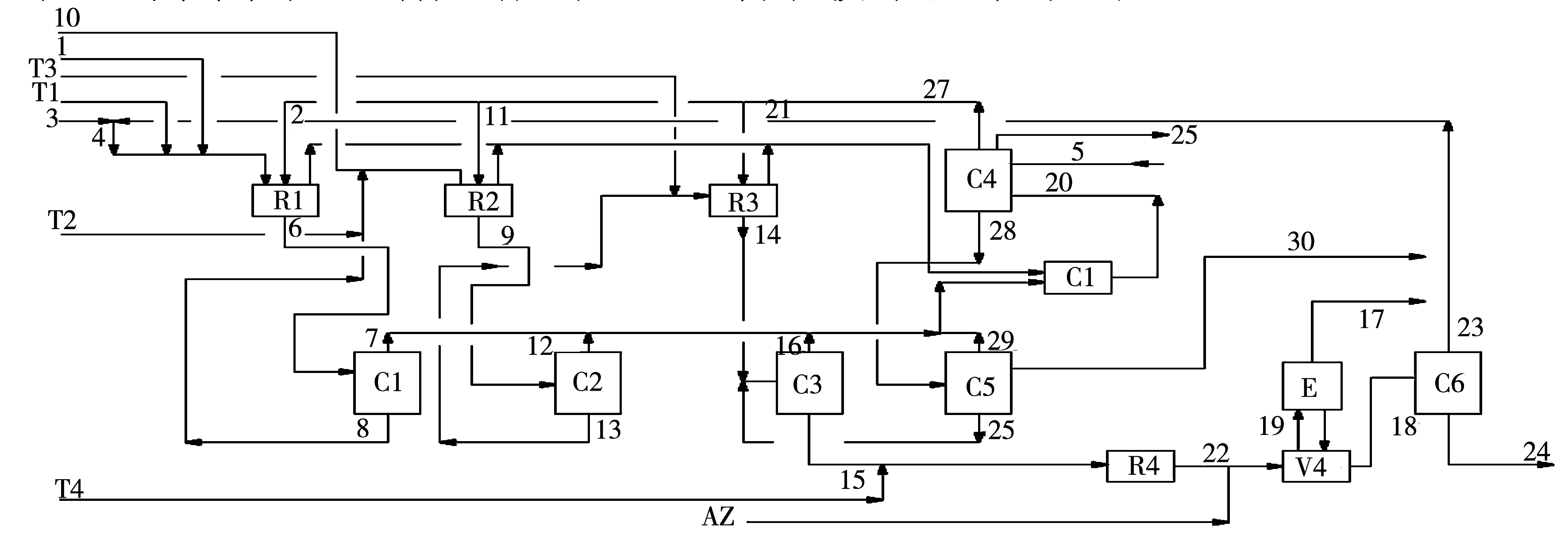

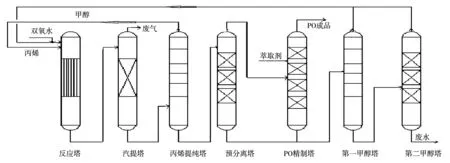

贏創的工藝特點是1.采用固定床列管反應器,原料上進下出.2.采用濃度70%的雙氧水作為氧化劑.3.后續的分離單元與Basf/Dow工藝有所不同,先進行丙烯與甲醇、雙氧水、環氧丙烷的分離,分離出的丙烯返回系統,塔底甲醇、環氧丙烷進入PO預分離系統.4.PO預分離系統塔底甲醇、雙氧水進入甲醇回收單元.塔頂粗PO進入PO精制塔進行提純,該塔采用水合肼除醛,加水作為萃取劑,可提純PO含量在99.97%以上,塔底甲醇與預分離塔底甲醇一起排至甲醇單元.5.甲醇物流經過加氫系統后,添加硫酸,進入第一甲醇塔,塔頂物流返回反應器,塔底物流進入第二甲醇塔.第二甲醇塔塔頂返回反應器,塔底丙二醇、廢水進入廢水回收單元.詳細見圖4.

圖4 贏創工藝HPPO工藝圖

3 Basf/Dow化學HPPO工藝和贏創/伍德公司的HPPO工藝的區別

兩個專利方的工藝各有各的優勢,主要的區別在于反應器的進料形式和氧化劑的濃度.雙方各自擁有最核心的催化劑生產工藝.后續的分離單元有所不同,Basf/Dow化學HPPO工藝優先考慮的是將反應器出料混合物中的環氧丙烷、丙烯和雙氧水、甲醇分離開來,大大減少了副產物的生成,同時甲醇物流中的二甲氧基甲烷有可靠的脫出方法.贏創/伍德公司的HPPO工藝是先分離丙烯,然后提純PO,最后甲醇進行提純,此工藝無法進行二甲氧基甲烷的脫出,會對產品質量造成一定的波動.但是此工藝中的能量集成思路,可降低一定的能源消耗.

4 結 論

通過以上兩種HPPO工藝的比較,兩種工藝各有優勢,HPPO最主要的核心是催化劑,只有催化劑具備高的轉化率和選擇性才是工藝的根本,其次是反應器的三種組合形式,1.下進上出的管式反應器,2.上進下出的管式反應器,3.反應器串聯形式.后續分離單元主要是兩種形式,Basf/Dow化學的分離順序考慮到副產物二甲氧基甲烷的去除,贏創的工藝考慮更多的是節能[10].還有一項重要的就是HPPO工藝會有一定量的副產物如:丙二醇單甲醚[9]、丙二醇異甲醚、丙二醇等,希望兩種工藝也能對后續的處理給出更好的工藝設計,因為副產物的回收也是同等重要的.

國內的中石化、中觸媒公司也擁有國產化的HPPO工藝包,中石化有10萬噸的工廠,中觸媒的技術也在進行工業化,反應器形式和后續分離單元都是大同小異,真正的核心就是催化劑的性能,而且需要自主研發,因此未來誰擁有良好性能的催化劑技術,誰將成為此項工藝的贏家.

[1] 唐緒龍,蔡挺,張春玲,等.環氧丙烷市場分析[J].現代化工,2012,32(12):1-5.

[2] 崔小明.國內環氧丙烷的供需現狀及發展前景分析[J].石油化工技術與經濟,2016,32(1):16-22.

[3] 孟紀文,李鋼,郭新聞,等.過氧化氫與環氧丙烷生產的集成工藝[J].現代化工,2003,12(23):21-23.

[4] 羅小蘭,于劍昆.意大利艾尼化學公司高效一體化HPPO工藝簡介[J].聚氨酯工業,2011,32(1):42.

[5] AnnaForlin,Paolo Tegon,Giuseppe Paparatto.Process for the continuous production of an olefinic oxide [P].US Patent:71385342B2,2006.

[6] Basller Peter,Gobbel Hans-Georg,Teles Joaquim Henrique,Method for continuously operated puredistillation of oxirane,especially propylene oxide [P].US Patent:211541A1,2005.

[7] 于劍昆,郭菊榮,趙曉東,等.國內外HPPO工業化技術進展[J].化學推進劑與高分子材料,2017,15(1):21.

[8] 張志豐,甄宏野,吳廣鐸,等.環氧丙烷技術經濟比較及市場分析[J].石油化工技術與經濟,2009,25(5):30-34.

[9] 楊英杰,羅志臣,于麗穎,等.丙二醇甲醚類化合物合成工藝的研究[J].吉林化工學院學報,1998,15(1):1-4.

[10] 崔國星,林明穗,林向陽.甲醇變壓逆流雙效精餾系統工藝模擬與優化[J].吉林化工學院學報,2009,(2):6-11.