熱輸入對X120管線鋼焊接接頭粗晶熱影響區組織和沖擊韌性的影響

, ,

(江蘇蘇鋼集團有限公司技術中心,蘇州 215151)

0 引 言

在石油、天然氣輸送管線的建設中,高強度級別管線鋼的應用可以節省原材料、提高輸送壓力,從而降低建設成本并產生巨大的經濟效益[1],因此近年來高強度級別管線鋼,如X100、X120管線鋼等已成為鋼鐵企業開發和研究的重點。目前,國內外在X120管線鋼的研究和開發方面已取得了一些成果[2-3],但現有研究主要集中在成分設計、熱軋工藝與組織控制、改善強韌性等方面[4-6],而有關焊接性能方面的研究相對較少。與普通強度級別管線鋼相比,X120管線鋼對焊接材料和工藝的要求更高,除應具有與母材相匹配的強度外,還要具備足夠好的韌性。X120管線鋼具有較高的碳當量,粗晶熱影響區(CGHAZ)是其焊接接頭性能最薄弱的部位[7],因此粗晶熱影響區韌性的提高是其應用的關鍵。為此,作者對X120管線鋼進行了焊接熱模擬試驗,分析了焊接熱輸入對其粗晶熱影響區顯微組織和沖擊韌性的影響規律,為X120管線鋼的焊接提供試驗依據。

1 試樣制備與試驗方法

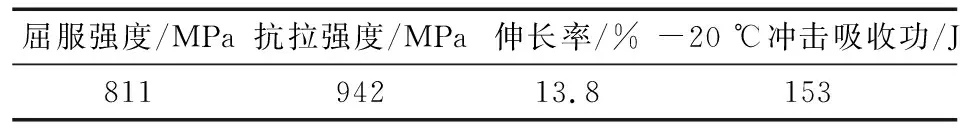

試驗材料為采用150 kg真空感應爐冶煉的X120管線鋼,其化學成分如表1所示。將尺寸為220 mm×220 mm×350 mm的試驗鋼錠放入RX4-85-13型箱式爐中加熱到1 200 ℃,保溫2 h,然后采用再結晶區和未再結晶區的兩階段控制軋制和控制冷卻工藝,將220 mm厚的鋼錠軋制成14 mm厚的鋼板,開軋溫度約為1 050 ℃,二開軋溫度約為880 ℃,終軋溫度約為790 ℃,終冷溫度約為400 ℃。軋制態鋼板的縱向力學性能如表2所示。

表1 試驗鋼的化學成分(質量分數)Tab.1 Chemical composition of the tested steel (mass) %

表2 軋制態試驗鋼的縱向力學性能Tab.2 Longitudinal mechanical properties of the testedsteel in as-rolled state

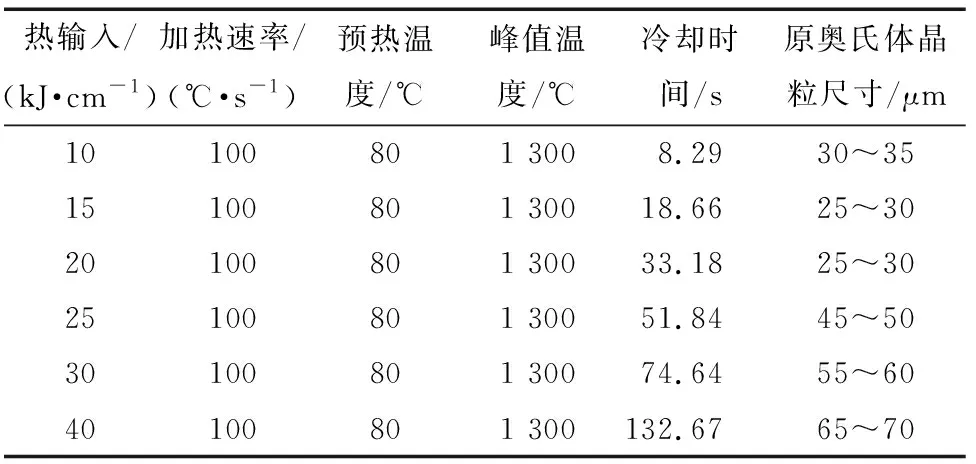

在軋制態鋼板上橫向截取尺寸為11 mm×11 mm×55 mm的焊接熱模擬試樣,在Gleeble-3800型熱模擬試驗機上模擬實際焊接過程中粗晶熱影響區的一次加熱和冷卻過程。焊接工藝參數如表3所示,其中選取的熱輸入基本覆蓋了制管埋弧焊和管道現場焊接所采用的參數范圍[9]。

表3 焊接熱模擬試驗工藝參數及原奧氏體晶粒尺寸Tab.3 Parameters of the welding thermal simulation tests andgrain size of prior austenite

將熱模擬試驗后的試樣沿軋制方向截取出10 mm×10 mm×55 mm的V形缺口沖擊試樣,保證粗晶熱影響區位于沖擊試樣的中心區域,缺口沿鋼板厚度方向,采用Instron SI-1M型沖擊試驗機進行夏比沖擊試驗,試驗溫度為-20 ℃。

在軋制態鋼板和熱模擬試驗后的試樣上截取金相試樣,經機械研磨、拋光和用體積分數為4%硝酸酒精溶液腐蝕后,在Carl Zeiss Axio Imager A1m型光學顯微鏡上觀察軋制態試驗鋼和焊接接頭粗晶熱影響區的顯微組織;采用JSM-7001F型場發射掃描電子顯微鏡(SEM)進行電子背散射衍射(EBSD)分析和沖擊斷口形貌觀察。

2 試驗結果與討論

2.1 對顯微組織的影響

由圖1可知,軋制態試驗鋼的顯微組織主要由板條貝氏體和少量粒狀貝氏體組成。板條貝氏體可以保證X120管線鋼具有很高的強度和較好的沖擊韌性。

圖1 軋制態試驗鋼的顯微組織Fig.1 Microstructure of the tested steel in as-rolled state

由圖2可知:當熱輸入為10 kJ·cm-1時,試驗鋼焊接接頭粗晶熱影響區的顯微組織主要由板條貝氏體、粒狀貝氏體及少量低碳馬氏體組成;當熱輸入為20 kJ·cm-1時,粗晶熱影響區的顯微組織主要為細小的板條貝氏體,且板條貝氏體的尺寸比軋制態的細小;當熱輸入增加到30 kJ·cm-1時,粗晶熱影響區的顯微組織由粗大的板條貝氏體和一些粗大的粒狀貝氏體組成;當熱輸入為40 kJ·cm-1時,粗晶熱影響區的顯微組織主要為粗大的粒狀貝氏體,同時還存在較粗大的M/A(馬氏體/奧氏體)組織。

當熱輸入較低時(10 kJ·cm-1),由于冷卻速率較大,原奧氏體晶粒來不及粗化和長大,因此試驗鋼粗晶熱影響區的組織較細小且形成了少量低碳馬氏體。隨熱輸入的增加(15,20 kJ·cm-1),在奧氏體相變重結晶區停留的時間變長,粗晶熱影響區發生了再結晶,因此組織更加細小。當焊接熱輸入增加到30,40 kJ·cm-1時,由于冷卻速率較小,在奧氏體相變重結晶區停留的時間過長,導致粗晶熱影響區的組織粗化。

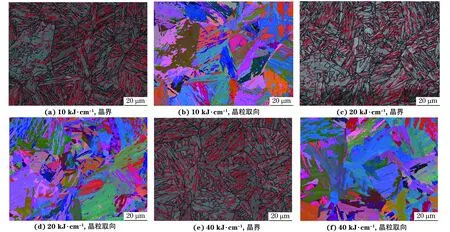

由EBSD分析結果可知,當熱輸入為10,20,40 kJ·cm-1時,粗晶熱影響區顯微組織中的大角度晶界占比分別為47.1%,57.5%和43.2%。由圖3可知:在低熱輸入(10 kJ·cm-1)條件下,原奧氏體晶粒較細小,粗晶熱影響區顯微組織主要為貝氏體,晶粒取向差較小,晶界為小角度晶界;當熱輸入為20 kJ·cm-1時,原奧氏體晶粒細小,粗晶熱影響區顯微組織主要為細小的貝氏體,板條束間為大角度晶界;在高熱輸入(40 kJ·cm-1)條件下,原始奧氏體晶粒粗大,粗晶熱影響區顯微組織主要為粗大的粒狀貝氏體,原奧氏體晶界為大角度晶界,而在同一原奧氏體晶粒內,粒狀貝氏體的取向差較小,晶界為小角度晶界。

圖2 不同熱輸入下試驗鋼焊接接頭粗晶熱影響區的顯微組織Fig.2 Microstructures of CGHAZ of the tested steel welded joint under different heat input conditions

圖3 不同熱輸入下試驗鋼焊接接頭粗晶熱影響組織的EBSD分析結果Fig.3 EBSD analysis results of microstructures of CGHAZ of the tested steel welded joint under different heat input conditions:

MORRIS等[8]認為,只有屬于不同貝茵組(Bain group)的貝氏體之間才具有大取向差,才能形成有效晶粒的晶界,而屬于相同貝茵組之間的貝氏體間不能形成有效晶粒的晶界。通常,單一的晶粒取向必然會導致大角度晶界密度低,有效晶粒粗大。由圖3還可以看出,并不是所有板條貝氏體之間都是大角度晶界,當原奧氏體晶粒內組織中的晶粒取向相近時,這些晶粒之間為小角度晶界。在低熱輸入(10 kJ·cm-1)和高熱輸入(40 kJ·cm-1)下,奧氏體晶粒內的產物多為同一組織,且該組織中的晶粒取向相近,因此晶界多為小角度晶界;在中等熱輸入(20 kJ·cm-1)條件下,原奧氏體晶粒較細小,同時冷卻速率較大,在原奧氏體晶粒內經連續冷卻相變所形成的組織中晶粒取向更豐富,大角晶界密度更高。因此,原奧氏體晶粒的細化和連續冷卻相變產物選擇的弱化都會增加大角晶界的密度[9],這有利于提高試驗鋼的沖擊韌性。

2.2 對沖擊韌性的影響

由圖4可知:隨著熱輸入的增加,試驗鋼焊接接頭粗晶熱影響區的沖擊吸收功先增大后減小,當熱輸入為20 kJ·cm-1時,沖擊吸收功最大,沖擊韌性最好;當熱輸入為10,15 kJ·cm-1時,粗晶熱影響區的沖擊韌性比軋制態試驗鋼的低;當熱輸入增加到20,25 kJ·cm-1時,粗晶熱影響區的沖擊韌性顯著提高,且優于軋制態試驗鋼的;當熱輸入進一步增加時,粗晶熱影響區的沖擊韌性又逐漸下降,特別是當熱輸入達到40 kJ·cm-1時,其沖擊性能顯著惡化。

圖4 試驗鋼焊接接頭粗晶熱影響區的沖擊吸收功與熱輸入的關系Fig.4 Relationship between impact absorbed energy and heat input of CGHAZ of the tested steel welded joint

一般來說,熱輸入越低,試樣的沖擊韌性越好。但是在該試驗中,低熱輸入(10 kJ·cm-1)條件下粗晶熱影響區的沖擊韌性卻比熱輸入為20 kJ·cm-1時的差,這是由于:一方面,低熱輸入條件下粗大的原奧氏體晶粒被保留下來,且奧氏體晶粒內的產物多為同一組織或組織晶粒取向相近,造成大角度晶界的占比顯著降低;另一方面,低的熱輸入造成試樣的冷卻速率較大,導致組織中存在一些淬硬相馬氏體,馬氏體中裂紋的啟裂值較低[10],不能起到有效抑制裂紋擴展的作用,從而使其沖擊韌性下降。

由圖5可以看出:當熱輸入為20 kJ·cm-1時,試驗鋼的斷裂方式為韌性斷裂,斷口表面存在大量的韌窩;當熱輸入為30 kJ·cm-1時,斷裂方式為脆性解理斷裂和韌性斷裂共存的混合斷裂;當熱輸入為10,40 kJ·cm-1時,斷裂方式為脆性解理斷裂,試驗鋼發生穿晶斷裂,斷口表面存在河流狀或扇形狀的解理小平面。

圖5 不同熱輸入下試驗鋼的沖擊斷口形貌Fig.5 Impact fracture morphology of the tested steel under different heat input conditions

3 結 論

(1) 熱輸入為10 kJ·cm-1時,X120管線鋼焊接接頭粗晶熱影響區的組織主要由貝氏體和少量的低

碳馬氏體組成,晶粒間的晶界為小角度晶界;熱輸入為20 kJ·cm-1時,粗晶熱影響區的組織由細小的板條貝氏體組成,板條束間為大角度晶界;隨著熱輸入的進一步增加,粗晶熱影響區的組織主要為粗大的貝氏體,大角度晶界的占比降低。

(2) 當熱輸入由10 kJ·cm-1增加到40 kJ·cm-1時,粗晶熱影響區的沖擊韌性先增加后降低,當熱輸入為20 kJ·cm-1時,粗晶熱影響區的沖擊韌性最好,斷裂方式為韌性斷裂;熱輸入為30 kJ·cm-1時,斷裂方式為脆性解理斷裂和韌性斷裂共存的混合斷裂;熱輸入為10,40 kJ·cm-1時,斷裂方式為脆性解理斷裂。

參考文獻:

[1] ZHAO W G, WANG W, CHEN S H, et al. Effect of simulated welding thermal cycle on microstructure and mechanical properties of X90 pipeline steel [J]. Materials Science and Engineering: A, 2011, 528(24): 7417-7422.

[2] ALAN G. Research and application of X100/X120.[C]//The International Symposium Proceedings on X80 Steel Grade Pipelines. Beijing: [s. n.], 2004: 108-114.

[3] DOUG F. X120 pipeline development for long distance gas transmission lines[C]//Report of Seminar Forum of X100/120 Grade High Performance Pipe Steel. Beijing: [s. n.], 2005:201-205.

[4] 鄭磊, 傅俊巖. 高等級管線鋼的發展現狀[J]. 鋼鐵, 2006, 41(10): 1-10.

[5] 羅海文, 董翰. 高級別管線鋼X80~X120的研發與應用[J]. 中國冶金, 2006, 16(4):9-14.

[6] HIROYUK I M. Cracking arrest properties of ultra-high strength X100/X120 steel [J]. Angang Technology, 2007(3): 55-59.

[7] BHOLE S D, FOX A G. Influence of GTA welding thermal cycles on HSLA-100 steel plate [J]. Canadian Metaurgical Quarerly, 1996, 35(2): 151-158.

[8] MORRIS J W, LEE C S, GUO Z. The nature and consequences of coherent transformations in steel [J]. ISIJ International, 2003, 43(3): 410-419.

[9] DIAZFUENTES M, IZAMENDIA A, GUTIERREZ I. Analysis of different acicular ferrite microstructures in low-carbon steels by electron backscattered diffraction. Study of their toughness behavior [J]. Metallurgy & Materials Transaction A, 2003, 34(11): 2505-2516.

[10] 李為衛, 劉亞旭, 高惠臨,等. X80管線鋼焊接熱影響區的韌性分析[J]. 焊接學報, 2006, 27(3): 43-46.