某車型底盤緊固螺柱零件斷裂失效分析

崔恩有,孟憲明,吳 昊

(1.中國汽車技術研究中心 寧波汽車零部件檢測中心,浙江 寧波 315000;2.中國汽車技術研究中心 汽車工程研究院,天津 300300)

汽車底盤系統構件是汽車上非常重要的結構件,汽車的操穩性,舒適性以及可操作性的好壞與底盤系統構件密切相關。汽車底盤構件之間是通過橡膠襯套或者螺栓緊密地聯接在一起,這些聯接方式的可靠性對于車身底盤的性能起到了至關重要的作用。汽車在日常使用中會在各種工況下行駛,這些復雜的工況會導致底盤構件及其之間的聯接方式的失效。通過科學的研究方法找到底盤系統構件及其聯接方式的失效原因,對后期車身底盤開發及其聯接方式提供優化建議起著至關重要的作用,正確的失效分析將有利于新型產品的開發與更好的應用[1-5]。本文采用先進的SEM、OM和洛氏硬度等實驗設備結合失效分析方法對某車型底盤聯接件的斷裂失效進行了分析,得到了其斷裂失效的原因,為該車型后期優化設計提供了依據。

1 失效情況

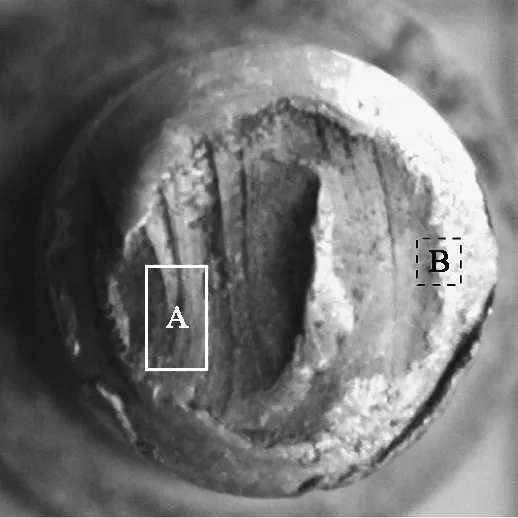

某車型的底盤緊固螺栓在使用工況下出現了裂紋,并產生斷裂,斷裂位置及宏觀形貌如圖1所示。由圖1可以看出,螺柱樣件已斷裂,且斷口存在銹蝕。

圖1 螺柱實物宏觀照片

螺柱高約20~25 mm,螺帽部分直徑約為18 mm,螺母為12 mm,螺柱表面有紅褐色銹和灰白色覆蓋物。基于以上宏觀斷裂特性,對樣件進行斷口分析、金相分析和硬度檢驗。

2 試驗與分析

2.1 原始斷口掃描電鏡分析

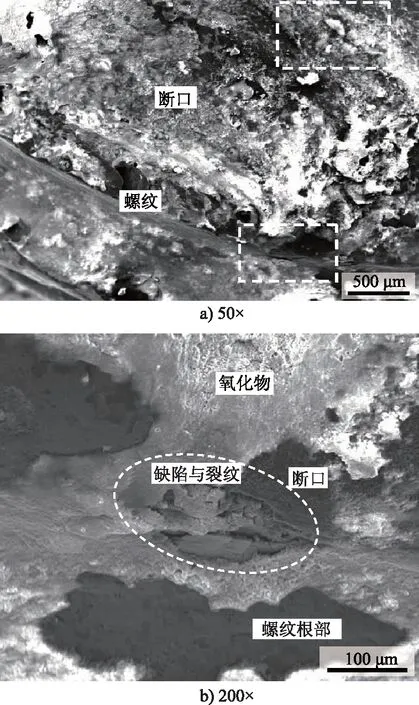

分別對圖1中螺柱的A區和B區開展掃描電鏡分析,其中A區形貌如圖2所示。由圖2a可知,A區表面覆蓋了氧化物,難以有效分辨斷口形貌特征。對圖2a中的線框區域進行進一步放大,形貌如圖2b所示。由圖2可知,在斷口邊緣的螺紋區域還存在缺陷損傷和二次裂紋。

圖2 螺柱A區形貌

同樣,圖1中的B區表面也覆蓋了氧化物,難以有效分辨斷口形貌特征。為了消除表面覆蓋物的影響,采用低濃度稀鹽酸清洗斷口后觀察斷口,其100×掃描照片如圖3所示。

圖3 螺柱B區掃描照片(100×)

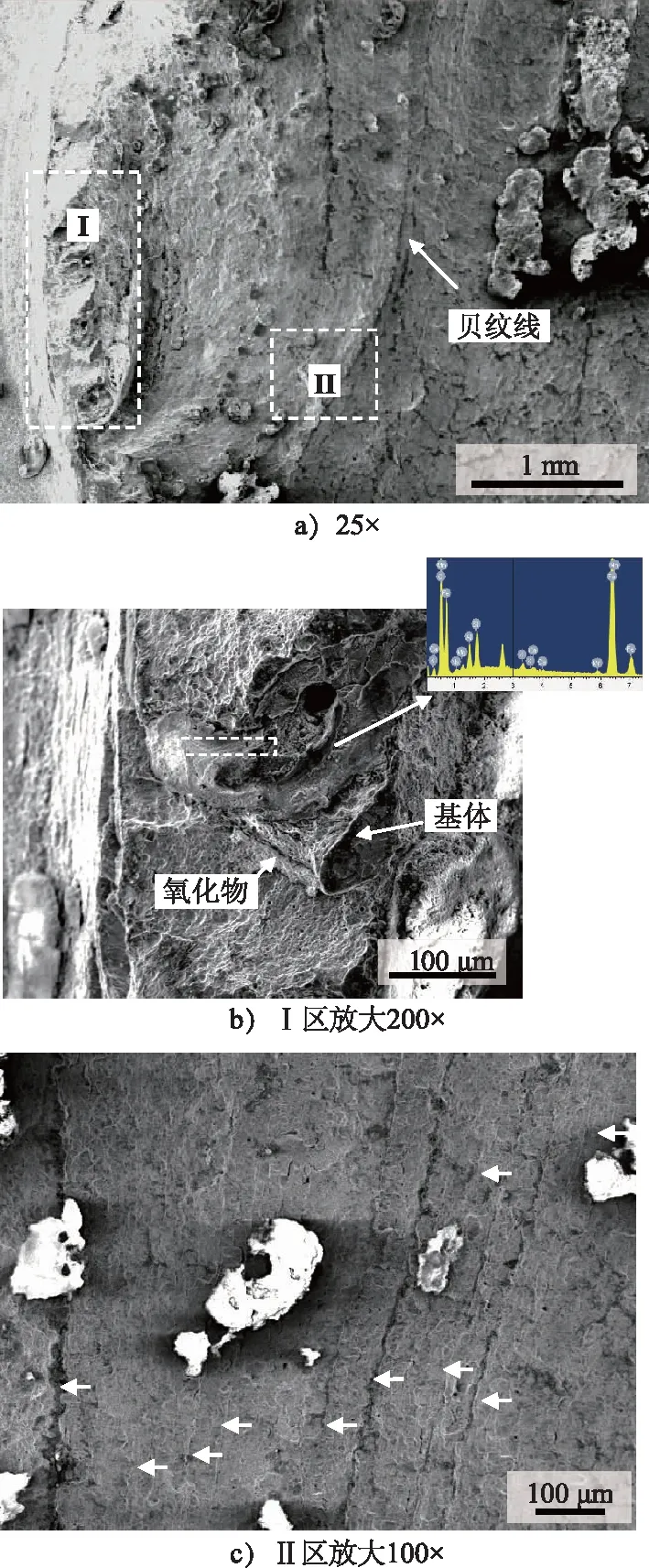

2.2 原始斷口掃描電鏡及能譜分析

由圖1所示的螺柱斷口宏觀照片可知,盡管表面還殘留一部分銹跡,但表面存在疲勞斷口的貝紋線,斷口左部貝紋線較為密集,上部相對較淺較少,因此選取圖1中左側的A區開展掃描電鏡觀察,同時選擇擴展區中部的B區進行觀察,對圖1中A區的掃描電鏡和能譜分析結果如圖4所示。由圖4a可見,在螺柱邊緣有1個變形開裂的橢圓形區域,圍繞四周的是貝紋線;因此認為該橢圓形區域是裂紋源區。對圖4a中的Ⅰ區裂紋源的高倍放大可知,裂紋起源于螺柱表面,且還有二次裂紋,在裂紋中殘留了較厚的氧化物層,其成分如圖4b所示。對圖4a中Ⅱ區貝紋線放大,其形貌如圖4c所示,除了明顯的貝紋線之外,還能發現疲勞裂紋,如圖中箭頭所示,是多源疲勞斷裂。從圖4還可以看出,裂紋從外表面產生,在零件反復受力過程中裂紋向內部呈放射狀擴展。圖4c顯示了裂紋擴展區的疲勞紋,可見清晰的疲勞輝紋,并發現疲勞輝紋較粗,說明裂紋擴展較快。由以上分析可知,斷裂過程中首先由裂紋源引起裂紋,隨后進一步擴展,達到一定程度后,零件在受力過程中快速撕裂,導致完全斷裂。

圖4 圖1中螺柱A區掃描照片和能譜

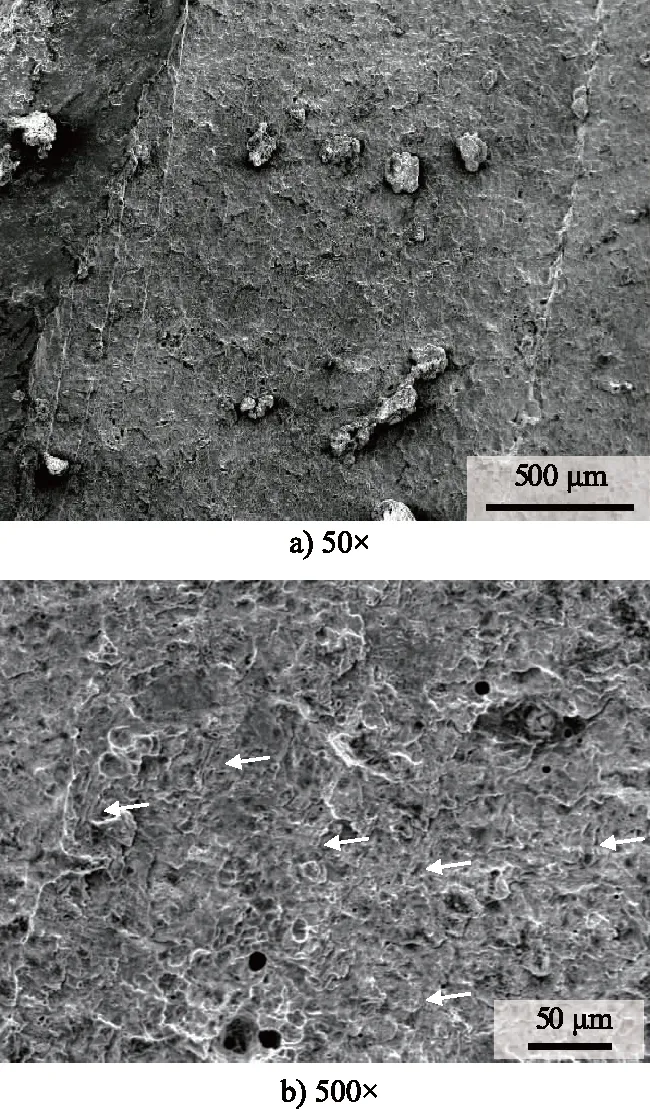

圖1中B區的50×和500×掃描電鏡照片如圖5所示。圖5a可見該區域的疲勞貝紋線;進一步放大還能看見疲勞輝紋(見圖5b中的箭頭所示)。

圖5 圖1中螺柱B區掃描電鏡照片

2.3 金相與硬度的分析

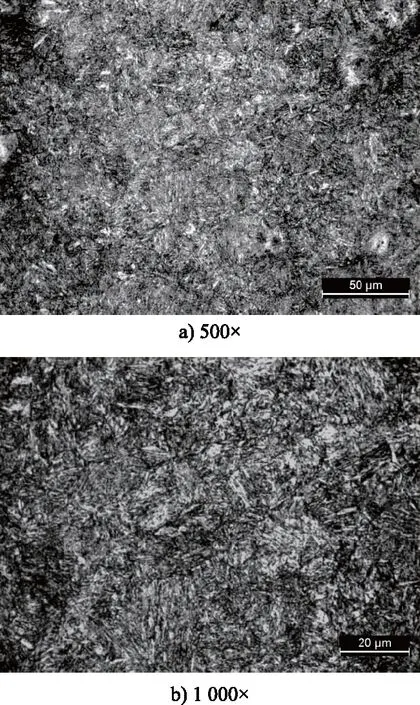

螺柱的金相組織照片如圖6所示。金相組織分析表明,該螺柱金相組織為回火索氏體,是正常的調質組織,晶粒較細小,沒有發現明顯的缺陷。

圖6 螺柱金相組織照片

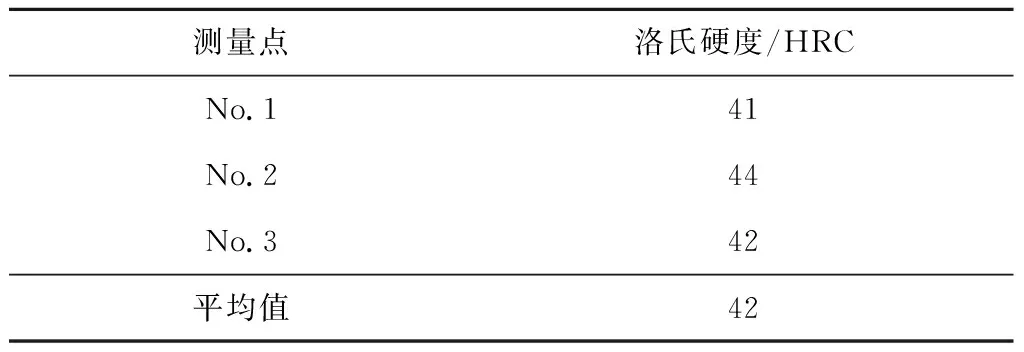

采用D—30洛氏硬度計對螺柱材料進行硬度測試,檢驗結果見表1。由表1可知,螺柱硬度平均值為42 HRC,符合螺柱材料使用標準要求。

表1 螺柱硬度檢驗

2.4 斷裂原因分析

通過以上分析結果可以判斷,底盤緊固螺柱零件在受到外部反復循環加載工況下,螺柱產生內部疲勞裂紋源,之后疲勞裂紋進一步擴展導致螺柱斷裂失效。后期應進一步優化螺柱的尺寸與聯接方式,使其避免發生過度應力集中現象,可以避免或改善螺柱產生疲勞失效的情況。

3 結語

綜合分析了底盤緊固螺柱件的宏觀斷口、斷裂形貌、金相組織與硬度。螺柱的成分、金相和硬度檢測表明,w(C)=0.385%,為回火索氏體,金相組織為正常的調質組織,晶粒較細小,沒有發現明顯的缺陷。洛氏硬度為42 HRC,符合螺柱材料使用相關標準要求。對螺柱的斷裂形貌觀察分析可知,其初始表面覆蓋了氧化物,斷口邊緣的螺紋處存在損傷和二次裂紋。斷口銹跡清洗后的形貌和能譜觀察表明,在斷口宏觀形貌中存在貝紋線,在裂紋源處存在二次裂紋和氧化物,在裂紋擴展區發現了疲勞輝紋。可以判斷,螺柱在受到外部反復循環加載工況下,產生了內部疲勞裂紋源,之后疲勞裂紋進一步擴展,最終導致螺柱斷裂失效。

[1] 王曉敏.工程材料學[M].哈爾濱:哈爾濱工業大學出版社,2002.

[2] 史月麗,鄧長城,顧永琴,等.圓弧軸齒輪斷裂分析[J].金屬熱處理,2011,32(2):122-124.

[3] 康大韜,郭成熊.工程用鋼的組織轉變與性能圖冊[M].北京:機械工業出版社,1992.

[4] 孫智,錢永康.45鋼渣漿泵主軸早期疲勞斷裂分析[J].金屬熱處理,2000,25(5):32-34.

[5] 王延慶,崔春之,王溫銀,等.裝載機后橋減速器齒輪軸崩齒失效分析[J].金屬熱處理,2008,32(4):105-107.