滲碳試棒等溫正火工藝探討

文/劉釗·陜西法士特汽車傳動集團有限責任公司

伴隨著汽車裝備制造業的迅猛發展,對齒輪零部件的質量要求也越來越高。滲碳試棒作為齒輪內在質量控制過程中的一種關鍵手段,通過正火預備熱處理,為滲碳淬火做好組織準備。在實際生產過程中,滲碳試棒容易出現硬度低于要求值、過熱組織、混晶等不合格現象。因此要改變單純靠最終檢驗被動把關來保證質量的觀念和制度,實行以預防為主,預防和檢驗結合的主動控制質量保證模式,把重點轉移到質量形成過程的控制上來,把熱處理缺陷消滅在質量形成過程中。目前國內汽車行業使用最多的材質仍然是20CrMnTi,我公司采用最多的則是8620RH,其次為20CrMnTiH、20CrNi3H、1E0778、8627RH、17CrNiMo6等。

本文以我公司使用量最大的8620RH材質滲碳試棒進行工藝試驗,采用國內較先進的等溫正火預先熱處理工藝研究加熱溫度、等溫溫度、吹風時間、風速等參數對該材質的影響,力求滿足公司相關質量要求。

滲碳試棒的等溫正火熱處理

選用材料和設備說明

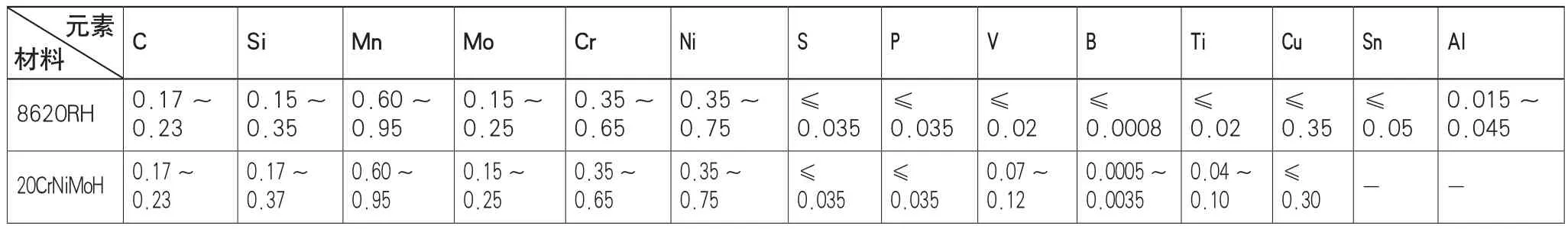

本次試驗所用試棒材料為SEA8620RH材質,相當于中國牌號中的20CrNiMoH,只有微量元素的含量有所不同。我公司采購的是撫順特殊鋼生產的規格為φ16mm圓鋼坯料,作為低碳合金滲碳鋼,具有良好的淬透性。我公司技術要求的8620RH與國標20CrNiMo材料化學成分對比如表1所示,淬透性值如表2所示。

表1 8620RH與20CrNiMoH材料化學成分對比(質量分數)(%)

鋼廠可以根據我方需求對淬透性帶寬進行精細化控制。設備是工藝的基礎,齒輪熱處理的質量在很大程度上取決于熱處理設備的好壞。我公司在進行試棒正火時,選用的設備為小型的愛協林推桿式等溫正火線,整個機構由裝料臺、高溫爐、速冷室、等溫爐和翻料機構等組成,采用豎直排列的輻射管加熱方式。其中,高溫爐由4個分區組成,等溫爐由3個分區組成。一般工藝要求周期為12min,但可依據材質、規格尺寸等不同在12~18min之間調整。每盤凈重裝載鍛件160kg,速冷、緩冷風機轉速可調。基本工藝路線為裝料→加熱→風冷→保溫→出料→強制冷卻→翻料,運行過程為自動控制。

表2 8620RH原材料淬透性要求

圖1 滲碳試棒裝筐圖

等溫正火熱處理原理及工藝試驗

等溫正火是將工件加熱到奧氏體化區的某一溫度,保溫一段時間,然后快速冷卻至珠光體轉變區的某一溫度進行保溫,獲得平衡組織,隨后出爐空冷。合金滲碳鋼(如汽車齒輪)鍛造毛坯一般均需經正火處理,目的是調整鍛件的顯微組織,消除鍛造時形成的組織不均勻缺陷和內應力,降低硬度,改善其切削加工性能,并為滲碳淬火作好組織準備,以減少淬火變形。鋼中的Mo使鋼的奧氏體穩定性提高,C曲線右移。冷卻過快時,部分鍛件中甚至會出現粒狀貝氏體組織,硬度過高,影響切削加工性能;冷速過慢時,中間位置鍛件溫度遠高于等溫溫度,使部分組織粗大,硬度偏低,影響力學性能。

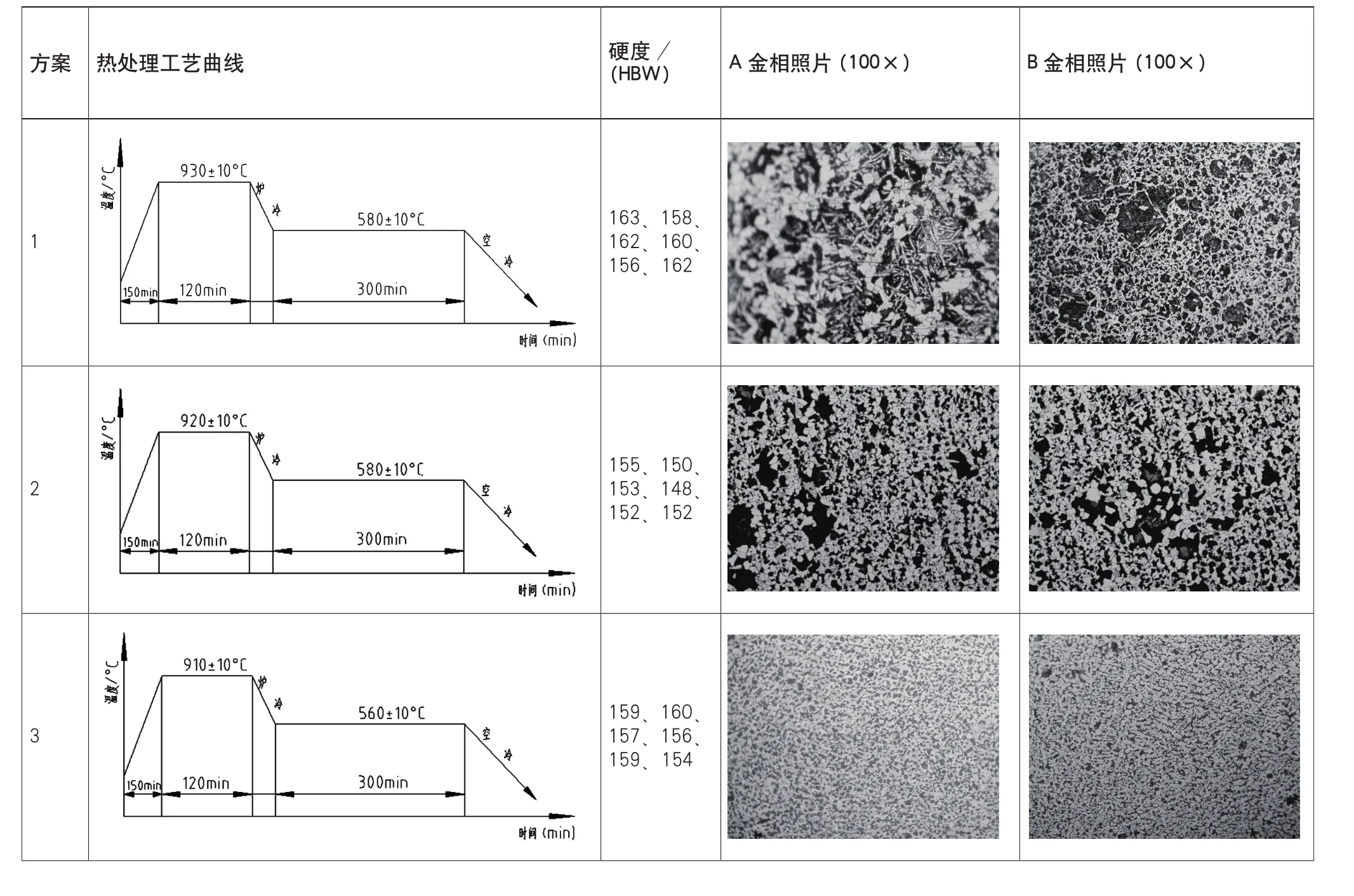

我們根據設備實際情況,制定三個試驗方案(表3),每次均裝載200件,并均勻散放在料盤中,如圖1所示。每次裝兩筐,采用加空盤調整溫度的方式。針對滲碳試棒材質,公司技術要求硬度為153~185HBW,以便于加工。為確保試驗結果準確和分析研究,每方案抽取6件進行布氏硬度檢驗。同時每方案中抽取2件硬度最高值進行金相組織檢驗。金相組織要求為均勻的鐵素體加珠光體組織,無魏氏體和貝氏體等異常組織,我們按GB/T 13320-2007《鋼質模鍛件金相組織評級圖及評定方法》進行評級,一般要求1~3級。

試驗工藝參數設定如下:⑴方案一。高溫930℃+等溫580℃,風冷2min(40Hz)+5min(10Hz),周期11min;⑵方案二。高溫920℃+等溫580℃,風冷2min(20Hz)+4min(5Hz),周期11min;⑶方案三。高溫910℃+等溫560℃,風冷2min(30Hz)+3min(5Hz),周期 9min。

試驗結果與分析

由于試棒都是平裝在料盤中,每盤內的鍛件硬度散差小,均控制在7HBW之內,均勻性較好。方案一硬度合格,但是因加熱溫度高,保溫時間長,組織呈不規則分布,且晶粒粗大、有混晶加斷離珠光體現象;方案二降低了加熱溫度可以抑制粗大的奧氏體出現,減少吹風,降低風量,但是硬度值部分低,晶粒出現局部混晶現象。方案三在方案二的基礎上降低加熱溫度、等溫溫度,調整吹風,縮短工藝周期,組織呈均勻分布的珠光體+鐵素體組織,晶粒致密細小,晶粒度7級以上。硬度達到要求范圍,組織均勻性更好,后續進行工藝固化。

過熱為加熱溫度過高或在高溫下保溫時間過長,引起奧氏體晶粒粗化。理論上講,一般的過熱組織可經等溫正火,在正常情況下重新奧氏化使晶粒細化來消除。但如果坯料在鍛造過程中,由于加熱溫度過高或保溫時間過長而出現比較嚴重的過熱組織時,通過等溫正火很難消除,這種過熱組織通過多次等溫正火、多次高溫回火或高溫退火才能得到改善,在鍛造過程中嚴格控制鍛造溫度并在鍛造中必須多次鐓粗和增大鍛造比有利于避免粗晶遺傳。在實際生產中,如果生產的鍛件壁薄,加熱溫度需要降低10~15℃,可以有效避免粗大組織的出現。廠家供應的軋制鋼材由于軋制溫度高等原因存在粗大晶粒。用這樣的材料鍛造時,若鍛造工藝不改進,鍛造比小,即可造成粗晶組織的遺傳,為正火處理細化晶粒帶來困難,這樣就需通過正火返工才能使晶粒細化。

表3 滲碳試棒等溫正火工藝

結論

通過對滲碳試棒等溫正火研究、分析和討論,得到以下結論:

⑴滲碳試棒毛坯采用等溫正火處理,硬度波動范圍穩定,整批工件的金相組織穩定,同時便于后續滲碳淬火使用,既保證熱處理質量又兼顧檢測成本,其產出與投入比較高。

⑵通過調整吹風風速強弱、吹風時間長短、加熱溫度、等溫溫度、周期時間等工藝措施,調整并修正工藝,可以實現產品的合格,提升了正火一次性合格率,提高生產效率。