基于DEFORM-3D的飛機用平衡機匣的鍛造數值模擬

文/孫德順,安愛玲,穆劍菲,姜星智·蘇州昆侖重型裝備制造有限公司

1Cr11Ni2W2MoV合金是一種馬氏體沉淀硬化不銹鋼,不僅具有較高的強度,而且有較好的韌性。因此,廣泛應用于航空發動機零部件中。本文中某型號發動機用平衡機匣材料就是1Cr11Ni2W2MoV。該鍛件傳統的成形方式為鐓粗-軋環-模鍛,需多火次、多工步鍛造成形,而該合金對熱加工工藝極為敏感,多火次成形不僅易造成晶粒粗大,也會增加開裂風險,降低產品質量。本文采用DEFORM-3D軟件對平衡機匣一火模鍛精密成形進行數值模擬,分析成形過程中坯料溫度場、應力應變場分布及變化,并對比數值模擬流線分布與實際鍛件流線分布結果,確定該型號平衡機匣一火模鍛代替傳統鍛造的可行性。

有限元模型的建立及工藝參數

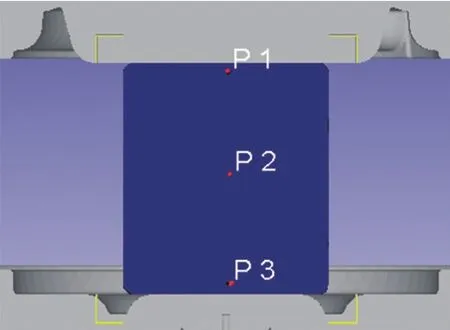

在我公司的3萬噸精密液壓機上進行1Cr11Ni2W2MoV合金平衡機匣鍛件的熱模鍛成形,圖1為鍛造用模具與坯料裝配圖,使用坯料規格為φ250mm×280mm。

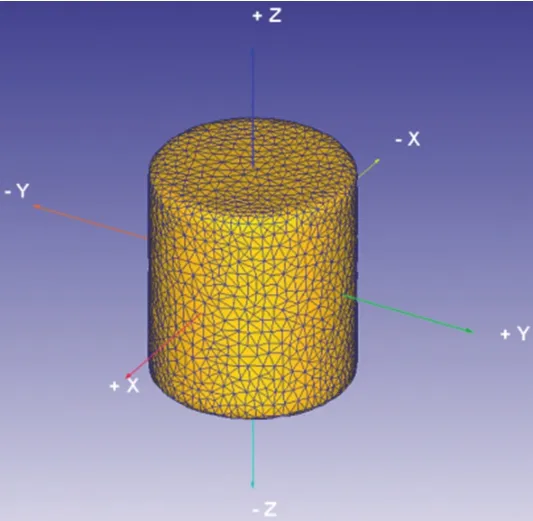

將建立的裝配體模型導入到DEFORM-3D軟件中進行鍛造過程的模擬。根據實際情況,設置上模壓制速度為25mm/s,模具初始溫度為300℃,坯料溫度為1160℃,摩擦系數為0.3,坯料與空氣、坯料與模具的傳熱系數采用軟件默認值。為了提高仿真的效率且保持較好的仿真精度,本文采用了四面體網格劃分,建模模型如圖2所示。并在坯料中心軸位置選取三個點(如圖1所示),分析三個不同位置處的溫度、應力應變變化趨勢。

圖1 鍛造裝配圖

圖2 坯料的有限元模型

結果及討論

溫度場

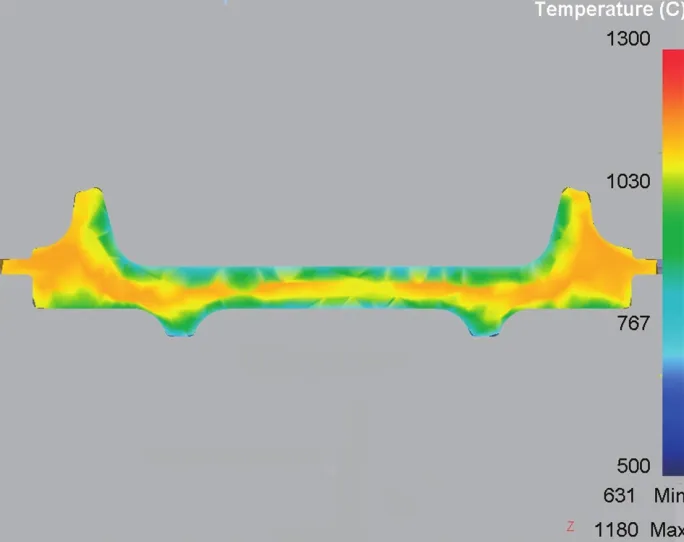

圖3為鍛件鍛造結束時的溫度場圖。由圖3可以看出,最高溫度分布在飛邊及鍛件1/2厚度部位,而最低溫度則分布在與模具接觸的邊緣部位。坯料在鍛造過程中,接觸模具的部位與模具發生熱交換后溫度下降,導致低溫區出現,而飛邊及鍛件中部因塑性變形量較大產生內部熱效應,并且不接觸模具,基本不發生熱交換,所以區域為高溫區。

圖3 鍛造過程中溫度場分布云圖

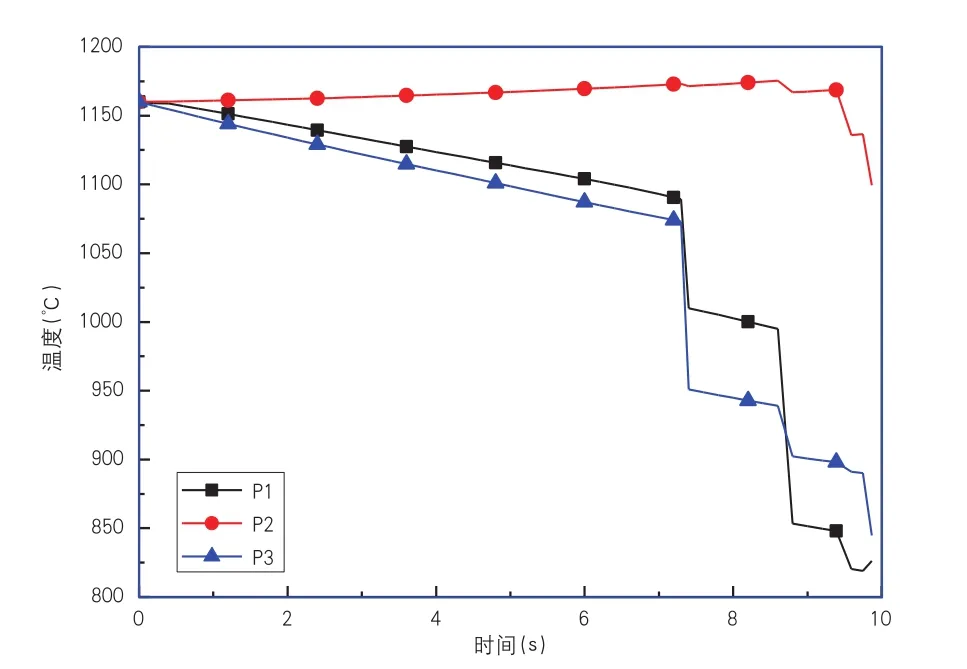

圖4 所示為三個點在鍛造過程中溫度隨時間的變化曲線。結合溫度場云圖,P2點屬于鍛件中部位置,不與模具接觸,該處溫度隨著鍛造的進行呈上升趨勢,在成形后期才略有下降。而P1、P3點屬于與模具接觸部位,在鍛造過程中由于熱交換損失熱量,溫度隨著鍛造過程呈階段性的下降趨勢。從圖3、圖4分析結果不難發現,在鍛造過程中P1、P3處最易產生表面裂紋。

圖4 三個點的溫度變化曲線

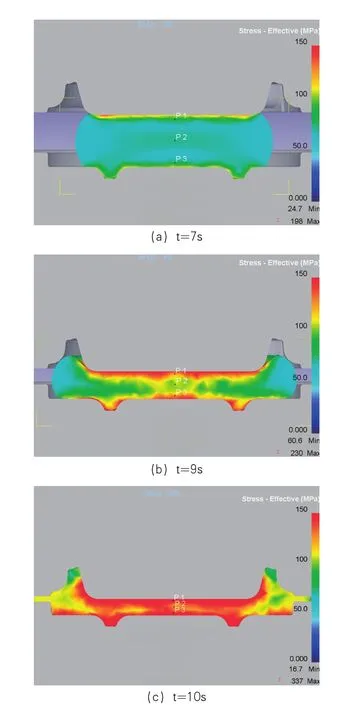

圖5 不同時刻的等效應力場云圖

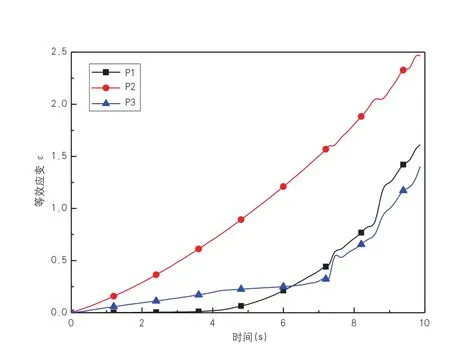

應力場、應變曲線

圖5 為開始鍛造后的第7s、9s、10s時的等效應力場圖。圖中反映出鍛件的最高等效應力分布在鍛件與模具接觸的部位,在鍛造過程中與模具接觸的部位與模具發生熱交換,溫度驟然下降,此區域金屬塑性降低、流動性變差,在后續壓制過程中金屬流動困難,繼而導致變形抗力增大。P1、P2、P3點處的等效應變曲線見圖6,從圖中可知,P1點和P3點處的等效應變值相對于P2點處小很多,如前面所述,產生這種現象的原因是P1和P3點處與模具接觸,溫度驟降,導致金屬流動性變差,變形抗力增加,而P2點處的材料不與模具接觸,熱量損失較小,金屬流動劇烈,內部組織產生熱效應,促進變形量大。

圖6 三個點的等效應變

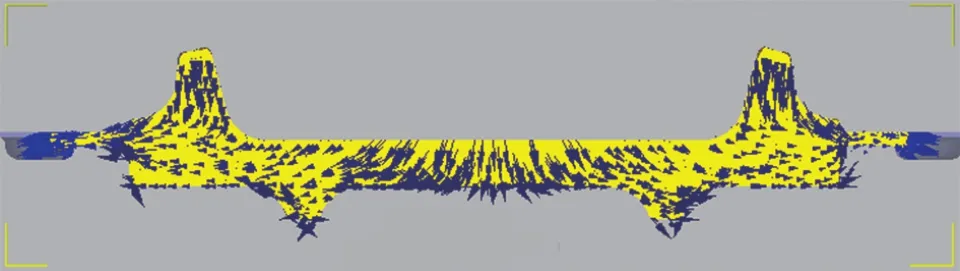

流線分布

DEFORM-3D軟件數值模擬鍛件的流線分布見圖7。對相同參數下實際鍛造的平衡機匣鍛件進行縱向解剖、磨拋、低倍腐蝕,鍛件流線分布如圖8所示。結合鍛件鍛造過程中的溫度場、應力應變場變化趨勢可知,鍛造過程中坯料受擠壓向外緣流動,P2位置流動最為劇烈,鍛件內的流線分布基本沿幾何外形,未出現紊流、穿流和亂流,實際鍛件的流線分布也基本與模擬結果相匹配。另外,鍛件表面無任何開裂現象。

圖7 數值模擬鍛件流線分布

圖8 實際鍛件的流線分布

結論

通過DEFORM-3D軟件數值模擬對平衡機匣鍛件成形過程中溫度場、應力應變場、流線分布的分析,并結合實際鍛件的表面質量和組織流線分布得出如下結論:1Cr11Ni2W2MoV合金平衡機匣鍛件一火模鍛成形表面無任何裂紋出現;流線分布基本沿幾何外形,未出現紊流、穿流和亂流現象;鍛件充滿效果良好,各項性能均能達到客戶要求。該型號平衡機匣一火模鍛代替傳統鍛造的方法完全可行,不僅節省了產品的生產成本,同時提高了產品質量。