汽車發動機齒圈飛輪盤板沖鍛制作新技術

文/金俊松,夏巨諶·華中科技大學周孟祥,湯桃紅·湖北天輪機械有限公司

齒圈飛輪盤是自動擋汽車發動機上的一個重要功能部件,筆者在成功地實現了其結構輕量化的同時,還研發出實現輕量化飛輪盤整體閉式溫沖鍛成形和旋壓增厚成形新技術,應用于生產,產生了良好的經濟與社會效益。

功能及結構特點

齒圈飛輪盤總成是自動擋汽車發動機的一個重要零部件,自動變速箱的飛輪相對手動變速箱的飛輪較輕較薄,安裝在曲軸后面,外緣上的齒圈用來與起動機嚙合。飛輪用來平順做功行程之間的脈沖振動,并提供慣性以便發動機怠速平穩。

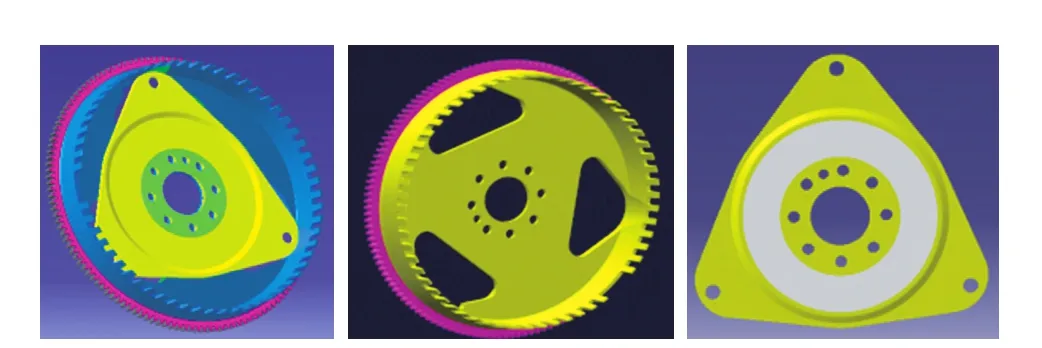

齒圈飛輪盤的傳統結構由飛輪盤、飛輪齒圈、三角支撐墊、變矩器緊固墊及曲軸法蘭襯墊所組成,如圖1所示,飛輪盤有信號齒,用于傳遞轉速信號,墊片與發動機曲軸聯接,將力矩傳遞到三角支撐墊上,進而傳遞到液力變矩器。部件總體上屬于盤狀回轉體形狀,結構復雜,尺寸精度要求高,制造難度大。

改進后的結構

柔性飛輪總成由齒圈(盤)、柔性托盤組成,如圖2所示,齒圈(盤)與柔性托盤鉚接在一起,具有更好的柔性,零件形狀和結構復雜,尺寸精度高,可靠性強。齒盤需要采用半閉式旋壓增厚特種成形工藝。

圖1 齒圈飛輪盤零件

圖2 改進后的齒圈飛輪盤零件

整體閉式溫沖鍛成形

工藝方案的確定

該飛輪盤屬于高度尺寸不大且壁厚比底厚大1mm的盤形件,經初步分析,可以采用如下兩種工藝方案:

⑴溫熱反擠壓成形。其工藝流程是下料→加熱→端面整平→反擠壓→底部沖孔→盤形口部車平。

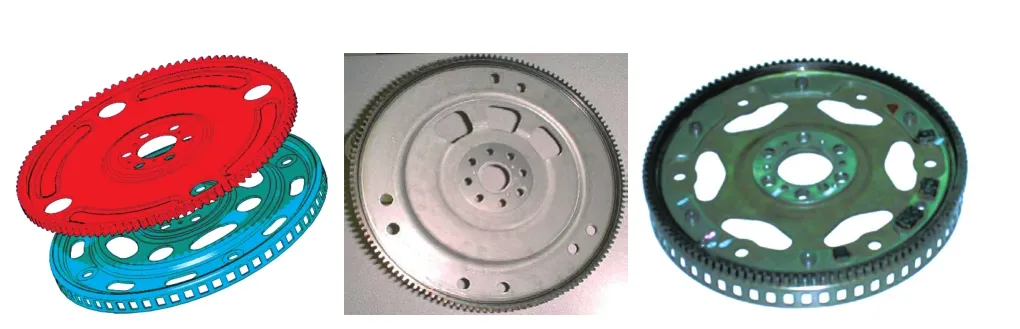

⑵板鍛溫成形。以板料為原始毛坯,通過沖壓和鍛造復合成形方法得到所需精化毛坯或成品零件,其工藝流程是落料→加熱→拉深→鐓鍛成形,如圖3所示。其中,鐓鍛的作用是使飛輪盤筒形壁厚由10mm增加至11mm,同時將內圓角R20mm減小至R5mm,外圓角由R30mm減小至R2.5mm。

圖3 板鍛溫成形工序圖

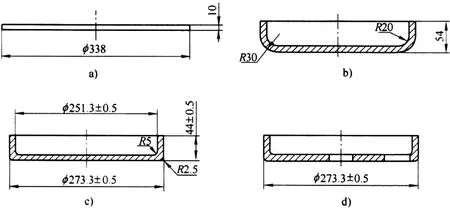

模具設計

⑴拉深模。拉深模結構如圖4所示,該模采用導柱34和導套35導向,凹模采用預應力組合結構(凹模16、預應力圈15),凹模下面設置有頂出機構(小圓柱1、頂桿2、托板3、頂板13),凸模17為橫向分層結構,凸模外圍設有環形頂出器18,環形頂出器上端通過頂桿30同橫板31接觸,下環形面通過螺栓25、彈簧24與上模板22相連的托板19限位。該模具也是安裝在Y34KJII-800型液壓機上使用,下模安裝在壓力機工作臺上,上模安裝在壓力機滑塊下面,橫板31與安裝在滑塊內的油缸活塞桿相連。工作時,將加熱至850℃左右的坯料(φ338mm×10mm)放置在凹模口上,通過定位銷33定位,開動壓力機,滑塊下行帶動凸模使坯料拉深成形,成形結束后,滑塊帶動凸模回程,滑塊內頂出油缸通過環形頂出器,將套在凸模上的拉深工件從凸模上退下。

⑵鐓鍛整形模。該模具結構與圖4所示拉深模幾乎相同,其不同之處:一是凸模17的端部做成倒角或做成大于飛輪盤零件內圓角R5mm的圓角;二是凸、凹模的間隙為11mm,而拉深模具凸、凹模的間隙為10mm;三是環形頂出器在這副模具中是先作為環形鐓鍛與整形的凸模,然后作為頂出器使用。

圖4 拉深模結構

旋壓增厚成形原理

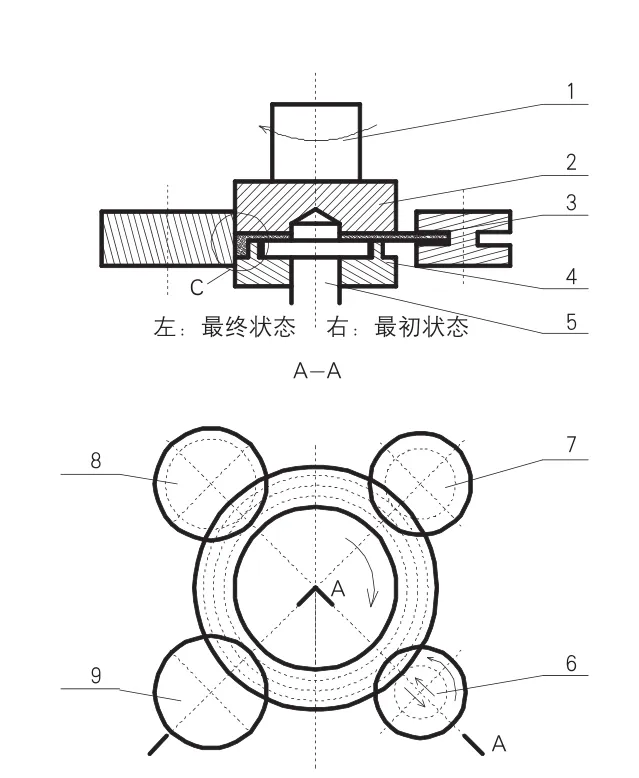

旋壓增厚以閉式溫沖鍛成形得到的精密盤形工件為毛坯(圖5)。旋壓增厚成形原理如圖6所示,圓形板坯3置于托盤4上,壓盤2被油缸柱塞1壓緊,板坯和壓盤快速旋轉,四個旋壓輪依次動作,首先旋壓輪6沿徑向對板坯施加壓力,使板外圈增厚,達到徑向進給量后沿原路徑退回,然后,旋壓輪7、8及9依次執行與旋壓輪6相同的動作,直至板坯外圓形成與板坯垂直的輪緣且厚度達到所設計的厚度為止。

圖5 厚輪緣薄輻板旋壓毛坯

圖6 旋壓增厚成形原理

旋壓設備的研制

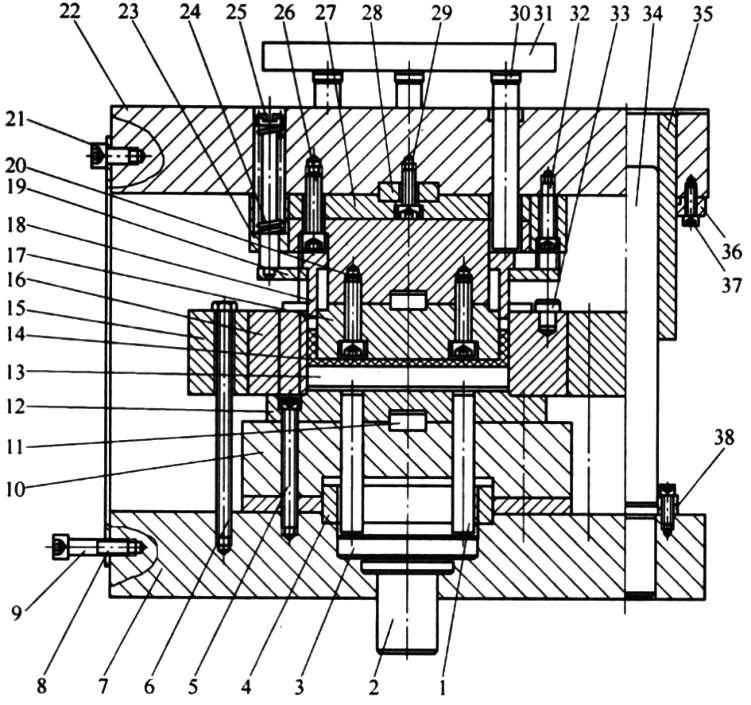

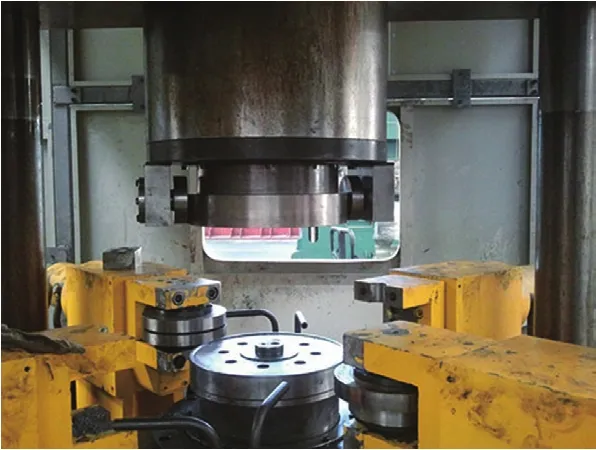

旋壓機由上主軸、下主軸、下頂出和旋輪進給系統組成,工作時先將環形坯料置于下主軸上,然后上主軸下行與下主軸一同將坯料夾緊并隨下主軸一同旋轉,接著各旋輪依次進給,將環形毛坯輪緣增厚至所要求的厚度。圖7所示為華中科技大學材料成形與模具技術國家重點實驗室與黃石華力鍛壓機床有限公司聯合開發的專用旋壓增厚機,由該機所生產出的齒圈飛輪盤精化毛坯如圖8所示。

增厚輪緣外表面上的小模數直齒可采用兩種方法加工:一是旋壓成形,即將旋壓增厚的旋輪換成模數相等的旋輪,因模數一般為m=1mm,所以工件旋轉一圈即可;二是利用滾齒機加工。

圖7 數控旋壓機

圖8 齒圈飛輪盤精化毛坯

應用效果

采用所研究的齒圈飛輪盤閉式沖鍛成形和旋壓增厚成形技術成功生產出輕量化、一體化的齒圈飛輪盤零件(圖5、圖8),與原有生產技術比較:

⑴實現齒圈和連接盤整體制造后,材料用量由4.6kg降至1.9kg,材料利用率由27%提高到75%。

⑵加工工序由11道減少至3道,提高生產效率近4倍。

⑶所研制的齒圈飛輪盤旋壓成形專用機床及工裝模具滿足工藝試驗要求,所加工的汽車齒圈飛輪盤樣件達到神龍公司EW10A型主要技術指標要求。

⑷單件生產成本降低到原有成本的70%。