磷化工副產氟資源的利用現狀及展望

,,

(中國五環工程有限公司,湖北 武漢 430223)

大自然中可加以利用的氟資源只有天然冰晶石、螢石和磷礦石。天然冰晶石(主要成分為Na3AlF6)相當罕見,無工業利用價值。螢石(主要成分為CaF2)中的氟含量最高,國內外絕大多數氟化鹽產品都以螢石為原料生產,全球每年大約要消耗400多萬t螢石[1]。螢石蘊藏量有限且已面臨枯竭,世界各國都先后將其列為國家限制開發的戰略資源。磷礦石(主要成分Ca5(PO4)3F)中氟含量多為3%~4%[2],含氟量較低,但磷礦石蘊藏量巨大,具有開采價值的磷礦中氟儲量超過螢石中氟儲量的100倍[3,4],在資源日益匱乏的將來,面臨螢石資源枯竭,磷礦石中的氟將可能成為唯一的氟資源[5]。

氟硅酸是生產濕法磷酸的主要副產品。一般情況下,磷化工行業每生產1t濕法磷酸(100%P2O5)或普鈣(100%P2O5),至少要副產出0.05t氟硅酸(100%H2SiF6)[6]。2016年,世界磷肥產量4 450萬t,折合氟硅酸產量約223.5萬t,我國磷肥產量1 662.3萬t[7],副產氟硅酸約83萬t。磷化工副產的氟硅酸含硅膠少,濃度高[8],若能進行有效利用,不僅有利于環保,促進磷化工產業升級,提高經濟效益,還能解決螢石礦藏面臨枯竭的難題。因此,如何回收利用好磷化工中的氟資源,是當今磷化工、氟化工行業共同關注的問題。

1 氟硅酸利用現狀

磷化工行業含氟廢氣中氟的存在形態主要有以下兩種:①磷酸裝置反應、濃縮逸出的SiF4和HF;②過磷酸鈣生產中逸出的SiF4。含氟尾氣經過吸收即形成氟硅酸。據統計,國外對磷礦中氟資源的利用絕大多數是從氟硅酸開始,主要用于制取氟化物和二氧化硅。20世紀90年代,美國氟硅酸產品主要用于水質氟化(占40%)、煉鋁工業(占35%)及清洗劑、水泥硬化劑、搪瓷與玻璃工業(共占25%)等;西歐主要用于生產氟化鋁和冰晶石(共占72%);前蘇聯多用于生產冰晶石。21世紀后,美國、英國、德國、瑞士等國家重點關注將氟硅酸用于制氫氟酸或無水氟化氫,其中,美國的氫氟酸產品中有近60%來自氟硅酸[9]。

我國利用磷肥副產氟硅酸始于20世紀60年代,由于生產成本及相關技術的問題,大部分磷肥企業是將氟硅酸制成氟硅酸鈉,即氟硅酸溶液與氯化鈉或硫酸鈉飽和溶液進行反應。氟硅酸鈉是建筑、建材工業用量最大的氟硅酸鹽品種,其他氟硅酸鹽產品生產規模較小,如氟硅酸鉀、氟硅酸鎂、氟硅酸銨等[6,10]。但氟硅酸鈉售價低、經濟效益差,常常滯銷,嚴重影響了生產廠家回收氟硅酸的積極性,既造成氟、硅資源的浪費,又污染了環境。

20世紀90年代,為解決磷肥生產過程的氟硅酸出路,貴州宏福、廣西鹿寨、江西貴溪和湖北大峪口等企業分別從國外引進4套以氟硅酸法生產氟化鋁的生產線,生產規模年產6k~14kt不等。氟硅酸直接法在國外取得了較大的成功,但在國內的生產線中很少能穩定、正常運行,現已全部停產[11,12]。電解鋁生產對氟化鋁的性質要求是:①低水分含量,以減少電解質熔體的水解;②低雜質含量,以提高電解鋁的質量;③流動性好,以滿足自動化輸送的需要[13]。氟硅酸直接法生產的氟化鋁產品雖然可以控制在GB/T 4292—2007中AF-2和AF-3范圍內。但其松裝密度低,只有0.7~0.9 g/cm3,在進入電解槽時,可能會“漂浮”在槽液上,也容易被除塵裝置吸走,氣流輸送時就更為明顯,直接導致了消耗的增加。其流動性也不及干法產品。當今世界上,新建的電解鋁生產線都采用“預焙槽技術”,該技術一般需使用干法氟化鋁,只有在干法氟化鋁供不應求時,才會考慮濕法氟化鋁。

在20世紀90年代,我國先后引進數套不同工藝的冰晶石生產線,但國內企業未能消化、吸收及再創新,后因各種原因停止生產[14]。

磷肥副產氟資源的綜合利用是將氟硅酸轉化為具有較高附加值的氟化物,如氟化氫、氟化鋁、冰晶石、氟化鈉、氟化鉀、氟化銨、氟化氫銨、六氟磷酸鋰等。其中,氟化氫、氟化鋁和冰晶石市場需求量較大。目前,比較有代表性的企業有河南多氟多化工股份有限公司、云南氟業化工股份有限公司、云南云天化氟化學有限公司、貴州甕福藍天氟化工股份有限公司等[15]。

2 制無水氟化氫

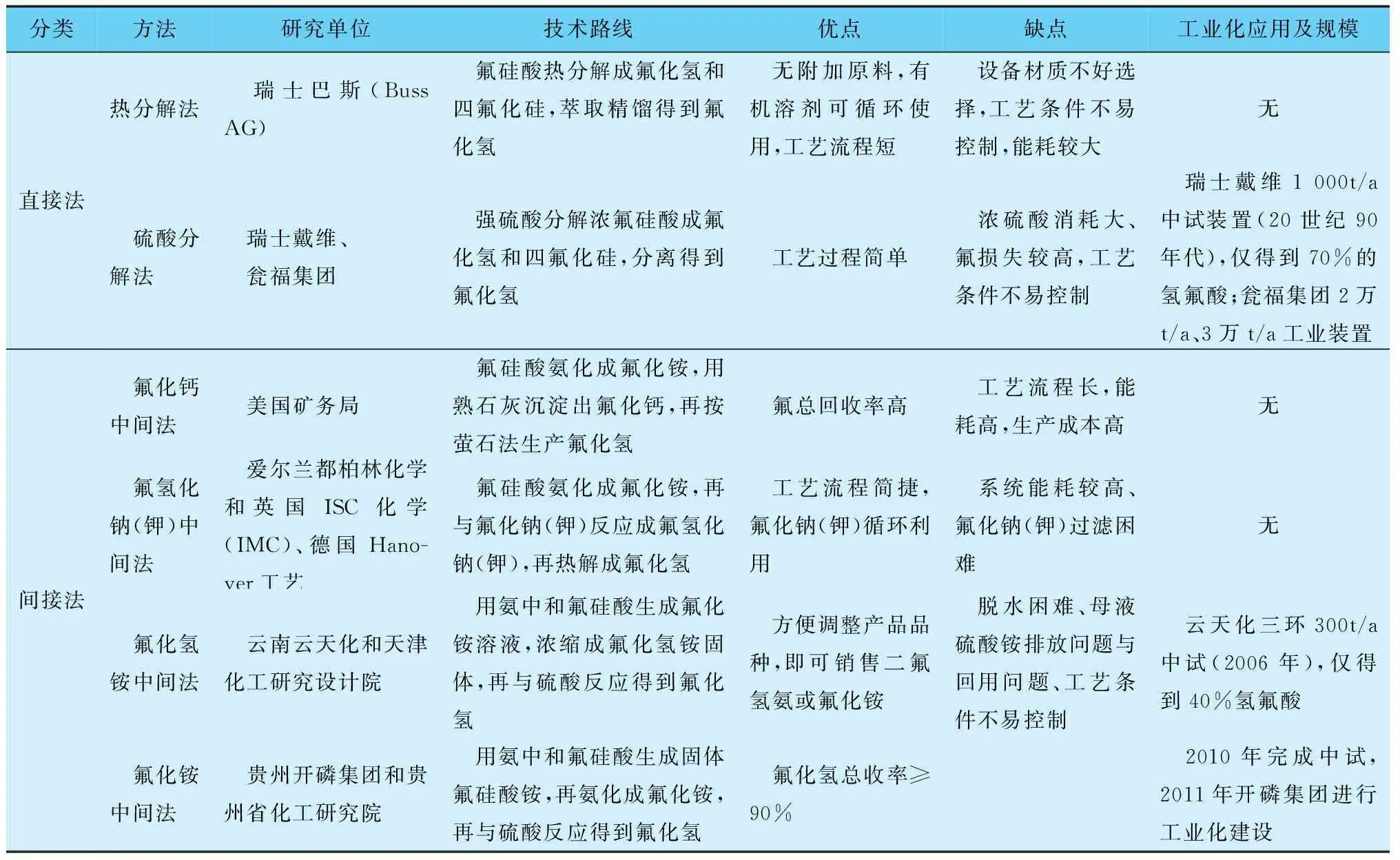

氟化氫(HF)是現代氟化工的基礎,是制取元素氟、各種氟制冷劑、含氟新材料、無機氟化鹽、各種有機氟化物等的最基本原料,在眾多氟化物里消費量也是最大的[16]。目前,國內外生產無水氟化氫的主要方法為螢石硫酸分解法。氟硅酸制無水氟化氫的主要方法[11,17-20]可歸納分為直接法和間接法(見表1)。其中,由貴州甕福藍天氟化工股份有限公司與云天化股份有限公司共同合資組建的云南甕福云天化氟化工科技有限公司于2017年在云南昆明建設的3萬t/a無水氟化氫項目,是全球最大的單套氟硅酸制取無水氟化氫工業裝置,也是貴州甕福藍天氟化工股份有限公司在貴州、福建、湖北3套成熟工業裝置之后的第4套工業化裝置。該技術采用硫酸分解法,通過引進瑞士戴維的基礎工藝包,同時將自主研發的氟硅酸脫砷技術與該技術實現嫁接,最終成功建成氟硅酸制無水氟化氫裝置并順利投產運營,實現達標、達產。

表1 氟硅酸制氫氟酸工藝的優缺點及應用情況

3 制氟化鋁

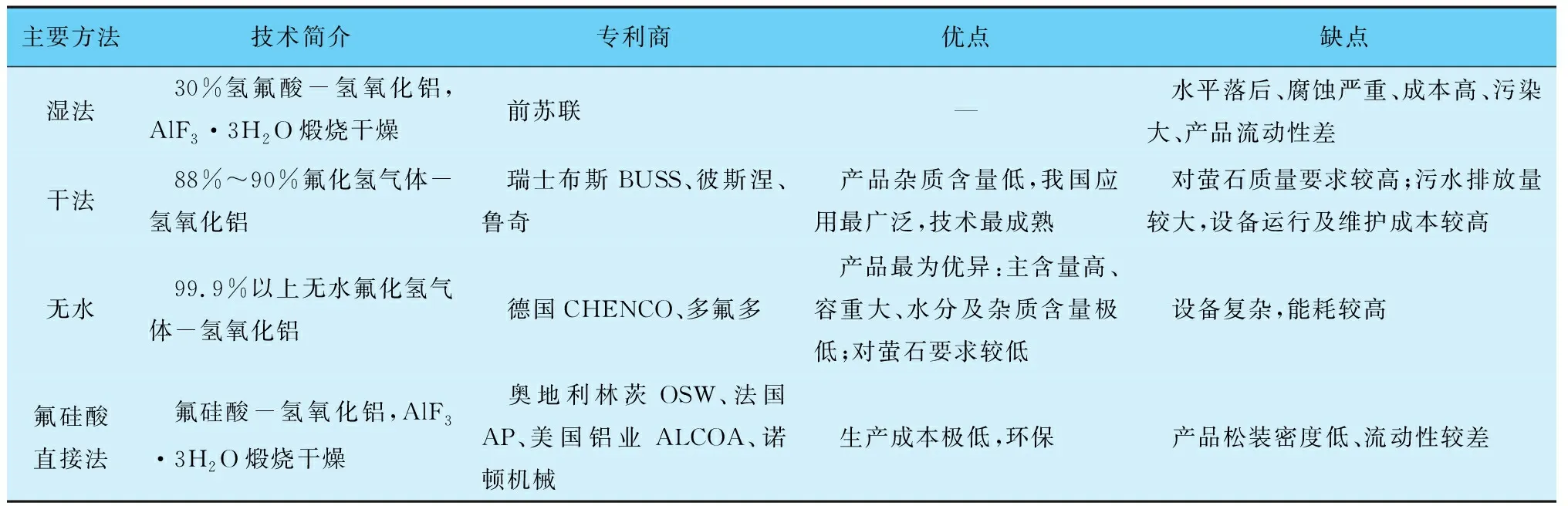

氟化鋁是最主要的氟化鹽產品,作為電解鋁最主要的添加劑,可以提高電解質的導電率并降低熔點,目前,世界上約95%的氟化鋁用于電解鋁行業。目前,國內外生產氟化鋁的方法主要可分為以下4種:濕法、干法、無水法[21]和氟硅酸法[22](見表2)。濕法、干法及無水法技術均以螢石粉、濃硫酸和氫氧化鋁為原料,即硫酸分解螢石制得HF,再與氫氧化鋁反應制得氟化鋁。其中,濕法工藝已被2007年國家出臺的《鋁行業準入條件標準》淘汰。另外,國家于2010年出臺的《關于對耐火粘土螢石準入標準》以及2011年發布的《產業結構調整指導目錄(2011年本)》中對氟化鋁產業上游資源的螢石開采利用以及新投產的無水氟化鋁生產線生產規模,都進行了更為嚴格的規劃與規定,凸顯出這些政策中對初級氟資源的保護。氟硅酸直接法是直接將氟硅酸與氫氧化鋁反應結晶生成AlF3·3H2O,再經過煅燒干燥成無水氟化鋁。目前,雖然產品有一定的局限性,但因其充分利用磷肥副產物,生產成本極低,符合環保與可持續發展需求,故仍具有較強市場競爭力[23]。

表2 氟化鋁生產工藝技術比較

4 制冰晶石

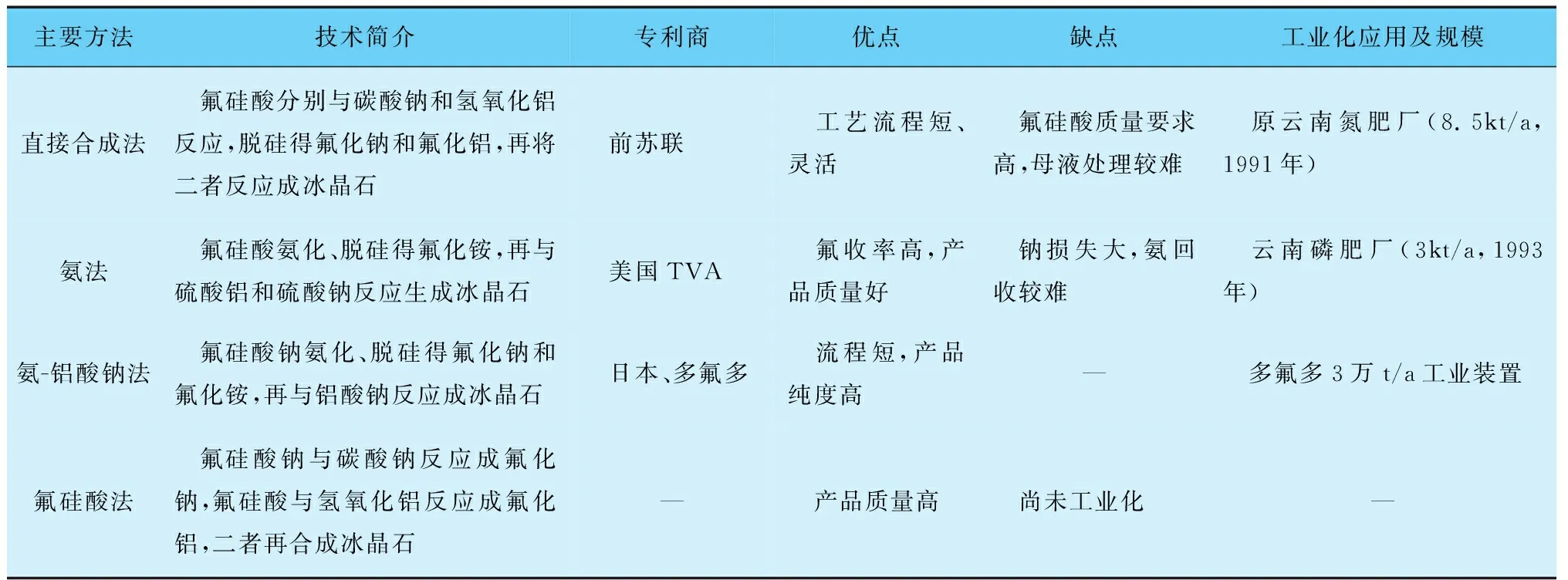

冰晶石是一類堿金屬的復合氟鋁酸鹽,是電解鋁廠和鋼鐵冶煉等所用的助熔劑。目前,國內冰晶石的年產量為25萬t,電解鋁的年產量為2 500萬t,每生產1t鋁需要10kg左右的冰晶石,年需求量約為30萬t。國內外生產冰晶石的方法主要有螢石生產法、含氟廢氣生產法、再生冰晶石回收法和氟硅酸生產法。目前,國內主要采用螢石法生產。氟硅酸生產法即先將氟硅酸轉化為氟硅酸鈉,再以氟硅酸鈉為原料生產冰晶石,該法在我國磷肥廠中應用廣泛。產品冰晶石產品分子比高、質量好,且資源綜合利用率高,效益好[6]。冰晶石生產工藝技術的比較見表3,主要可分為直接合成法、氨法、氨-鋁酸鈉法和氟硅酸法[24,25]。

表3 冰晶石生產工藝技術比較

5 展望

(1)氟硅酸鈉品質升級。氟硅酸鈉作為目前氟硅酸利用最主要的產品,發展的主要方向是技術的優化和品質的升級,如云南云天化股份有限公司紅磷分公司對現有2套氟硅酸鈉裝置(裝置能力8.7kt/a、10kt/a)進行改造[26]。原來的氟硅酸鈉裝置生產產品有優等品和合格品兩個等級,其中合格品率為7%左右,質量指標要求w(Na2SiF6)在97%以上。通過增加氟硅酸澄清,將氟硅酸中的w(硅膠)降至0.05%以下,可將合格品率降低,再通過氟硅酸鈉不同等級產品的互混等過程,氟硅酸鈉w(Na2SiF6)可達到99.10%以上,達到優等品質量要求,從而提升氟硅酸鈉產品在市場中的競爭力。

(2)大力發展無水氟化氫路線。生產氫氟酸和無水氟化氫是氟硅酸最具開發前景的方向,特別是無水氟化氫,已成為現代氟化工的基礎,在無機或有機工業領域中需求廣泛。另外,將無水氟化氫與氯堿產業結合,可以發展有機氟化工,生產高性能、高附加值的氟化烷烴、含氟聚合物和含氟精細化學品等。

(3)優化氟硅酸制取氟化鋁工藝路線,提高氟化鋁品質。主含量高、容重大、粒度大和流動性能好的氟化鋁產品備受不斷發展的電解鋁工業的青睞。國內使用氟硅酸制高性能氟化鋁的研究思路是:①對于氟硅酸直接法,通過核心設備的國產化,降低設備投資;優化生產工藝,保證產品質量不受氟硅酸質量波動影響;提高產品堆密度,適應現行煉鋁行業的要求;②先將氟硅酸制成無水氟化氫,再與氫氧化鋁反應生成無水氟化鋁;③先將氟硅酸制成氟化銨,再與氫氧化鋁反應生成氟化鋁。

(4)推廣成熟冰晶石工藝,開發潛力技術。冰晶石的生產工藝首推鋁酸鈉法,其次是正在開發的、工業化難度小、以部分氟硅酸鈉為原料的氟硅酸法工藝。

通過將磷化工副產的氟硅酸制成具有較高附加值的氟化物產品,使寶貴的磷礦伴生氟資源得到綜合利用,加快磷化工轉型升級發展步伐,實現磷化工行業的可持續發展,同時開辟了氟資源來源的新途徑,對保護螢石戰略資源具有巨大的戰略意義。

[1]張嬌嬌.30 000t/a干法氟化鋁尾氣資源化利用的研究[D].銀川:寧夏大學,2014.

[2]化工百科全書編輯委員會.化工百科全書(第4卷):氟[M].北京:化學工業出版社,1993.

[3]化學工業部建設協調司化工部硫酸和磷肥設計技術中心.磷酸、磷銨、重鈣計算與設計手冊[M].北京:化學工業出版社,1997.

[4]胡忠.國內外氟化鋁的技術進步與進展[J].輕金屬,1992(8):19-23.

[5]徐旺生,聶鵬飛.磷化工生產中含氟廢氣回收和綜合利用的新工藝[J].武漢工程大學學報,2010(9):6-8,13.

[6]張自學,王煜,等.用氟硅酸制備冰晶石聯產水玻璃的新工藝[J].磷肥與復肥,2016,31(6):37-40.

[7]王瑩.2016年我國磷復肥行業生產情況及2017年發展趨勢[J].磷肥與復肥,2017,32(6):1-6.

[8]薛河南,明大增,等.磷肥副產氟硅酸制白炭黑技術[J].無機鹽工業,2007,39(5):8-9.

[9]曹騏,張志業,等.磷化工副產氟硅酸的利用及無水氟化氫的生產研究進展[J].無機鹽工業,2010,42(5):1-4.

[10]曹勁松,姚瑞清.氟硅酸鈉幾種生產方法的比較[J].磷肥與復肥,2009,24(3):62-63.

[11]薛河南,明大增,等.我國磷肥副產氟硅酸的綜合利用[J].化工生產與技術,2007,14(5):8-10.

[12]吳昊游,李軍,等.氟硅酸制氟化鋁的工藝研究及改進[J].化學工程師,2013(12):50-53.

[13]候紅軍,郝義鋒.無水氟化鋁對電解鋁生產的有利因素分析[J].江西有色金屬,2010,24(3):115-119.

[14]劉紅.磷肥副產氟資源制冰晶石的生產技術路線探討[J].磷肥與復肥,2014,29(1):57-59.

[15]樊蕾,楊亞斌,等.利用磷肥行業副產氟硅酸發展有機氟化工產業的研究[J].現代化工,2014,35(5):7-12.

[16]仵亞妮,湯建偉,等.磷肥副產氟資源的綜合利用[J].化工進展,2011,30(S1):332-335.

[17]胡宏,劉旭.無水氟化氫生產技術的研究進展[J].化工技術與開發,2012(6):16-19.

[18]何賓賓,傅英,等.淺議磷肥副產氟硅酸制備氫氟酸技術研究進展[J].山東化工,2017,45(20):46.

[19]劉海霞.氟硅酸綜合利用工藝技術研究進展[J].無機鹽工業,2017,49(3):9-13.

[20]陳文興,田娟,等.利用磷肥企業副產氟硅酸制備無水氟化氫的技術[J].現代化工,2013,33(5):92-94.

[21]許新芳,張明軍,等.無水氟化鋁生產工藝及優化改造[J].河南化工,2016,31(5):39-42.

[22]李飛闊,李志剛,等.氟硅酸法生產氟化鋁的工藝技術比較及發展現狀[J].化肥設計,2014,52(2):41-44.

[23]王志剛.氟化鋁產業分析[J].化學工業,2011,29(9):8-11.

[24]劉曉紅,王賀云,李建敏,等.由磷肥副產氟硅酸制取冰晶石的新工藝研究[J].江西化工,2007(1):74-77.

[25]王賀云.由磷肥副產氟硅酸制取冰晶石的過程研究[D].南昌:南昌大學,2006.

[26]周秀梅.氟硅酸鈉產品等級提升改造[J].磷肥與復肥,2016,31(5):36-38.