華中師范大學濕法磷酸精制技術的應用及優勢

,, ,

(1.華中師范大學,湖北 武漢 430079; 2.湖北中孚化工集團有限公司,湖北 宜昌 443100)

當今世界能源緊張,資源需求日趨增加,充分利用和保護好現有資源是大勢所趨。磷礦是不可再生資源,熱法生產磷酸工藝造成的高耗能、重污染已是不爭的事實,而且所用原料必須是高品位磷礦,每噸黃磷要消耗優質磷礦約10t,而開采1t優質磷礦又要丟棄約6t貧礦。優質磷礦只占磷礦總量的7%,而且越來越少,所以熱法磷酸對資源的浪費巨大,此外,每噸黃磷還要耗電約15 000kW·h,對能源的占用也是驚人的。濕法精制磷酸因以替代高耗能、高耗資源的熱法磷酸為目的,一直以來就將它與熱法磷酸相比,除了濕法精制磷酸的生產成本比熱法磷酸低20%、能耗只有其50%以外,還能避免由于黃磷生產而帶來的嚴重環境污染,并可充分利用中、低品位磷礦資源。從世界工業磷酸總產量中濕法精制磷酸所占的比重來看,1995年占總產量的60%,比1985年增加了1倍,而到了2005年,濕法精制磷酸的產量已占到全世界工業磷酸總產量的80%。如美國2005年的濕法精制磷酸產量為400多萬t,而熱法酸不到80萬t。因此,濕法精制磷酸將不可避免地替代熱法磷酸[1-5]。

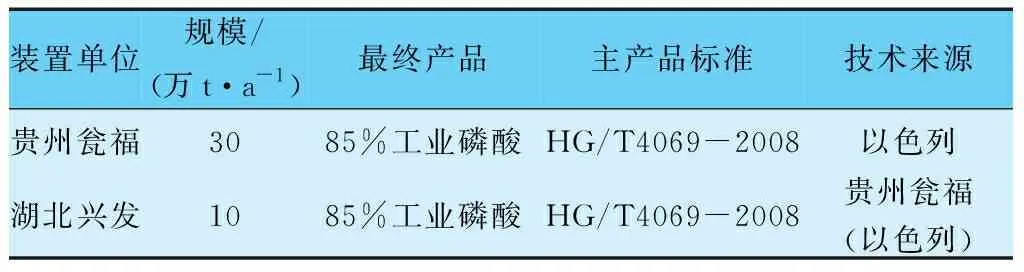

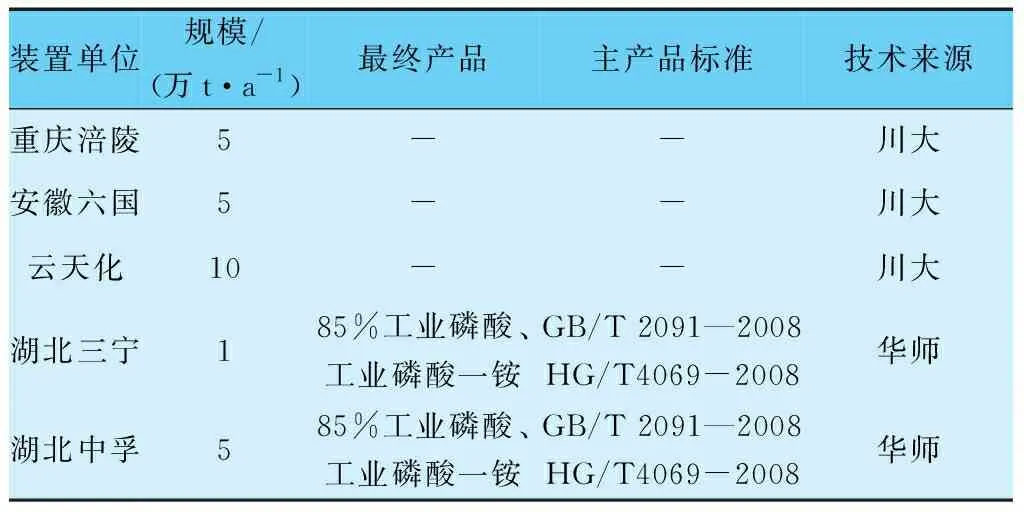

目前,實現工業化生產采用最多的是溶劑萃取法,國內已建成溶劑萃取法精制濕法磷酸裝置見表1。

表1 國內已建成溶劑萃取法精制濕法磷酸裝置(截至2017年底)

續表

1 華中師范大學濕法磷酸精制技術路線

華中師范大學濕法磷酸精制技術(以下簡稱“華師技術”)也是采用溶劑萃取法,該專有技術主要用于中低品位磷礦生產濕法磷酸的精制過程,使肥料級磷酸經溶劑萃取凈化后得到85%工業級磷酸,從而替代目前國內只有電爐法才能生產出的高耗能產品——熱法磷酸。該技術在湖北三寧化工股份有限公司投產的1萬t/a工業試驗裝置和湖北中孚化工集團有限公司投產的5萬t/a工業生產裝置的生產實際中得到證明,其生產的精制磷酸質量完全可與熱法磷酸相媲美,綜合能耗比熱法磷酸節省50%,成本僅為熱法磷酸的80%。該專有技術節能、降耗、無排放,并且成套技術國產化、擁有完全自主知識產權,打破了濕法磷酸精制技術由國外少數國家壟斷的局面。該技術于2015年被國家科技部列入“十二五國家科技支撐計劃”(課題編號:2015BAB03B04)。華師技術路線[1]的簡介如下。

(1)預處理工段。將稀磷酸濃縮至46%P2O5(質量分數,下同)后,會有淤渣“繼沉淀”現象。為了得到作為磷酸萃取的原料酸,需要去除磷酸中的大部分固體雜質和氟離子,將此磷酸依次通過脫氟沉降、脫色過濾等工序后,預處理產生的渣酸返回至肥料車間生產肥料級磷酸一銨或二銨。

(2)萃取工段。采用華中師范大學專利產品協同萃取劑與經過預處理的原酸在萃取槽內完成逆流萃取,萃取相為負載磷酸的有機相——“飽有”,萃余相為含有約16%P2O5的尾液;“飽有”進入洗滌反萃槽,尾液返回至磷酸車間制取稀酸;用配制的洗水對“飽有”進行洗滌,進一步去除“飽有”中的雜質,同時生成洗余水;洗余水用于生產工業級磷酸一銨;經洗滌后的純凈的負載有機相——“洗有”,進入逆流反萃槽,用蒸餾水進行反萃,從而得到純凈的磷酸“反萃液”,有機相“貧有”則返回萃取槽重復使用。

(3)溶劑回收工段。通過蒸餾系統將反萃液、尾液、洗余水分別進行蒸餾,回收反萃液、尾液、洗余水中溶解的有機溶劑,并將該溶劑返回至萃取工段。

(4)后處理工段。對回收萃取劑后的反萃液進行一次濃縮,蒸發至濃度為75%H3PO4的磷酸,加入碳酸鋇脫去其中的硫酸根。過濾后得到國標75%工業磷酸;繼續進行二次濃縮,蒸發至濃度為85%H3PO4的磷酸,加入脫色劑脫色,過濾得到符合GB/T 2091—2008要求的85%工業磷酸。

(5)工業一銨工段。對洗滌工段產生的洗余水依次進行脫硫、中和、濃縮結晶等工序,得到符合HG/T 4133-2010要求的工業磷酸一銨。

目前,湖北中孚化工采用華師技術已建成5萬t/a精制磷酸工業裝置并順利投產。

2 華中師范大學濕法磷酸精制技術應用

2009年7月,華中師范大學與湖北三寧化工股份有限公司簽訂了《1萬噸/年85%濕法磷酸精制技術合作協議》,該項目于2010年4月動工,2011年4月建成投產并穩定運行4年以上,生產出了能代替熱法磷酸的工業級85%磷酸,各項技術指標均達到了工業熱法磷酸國家標準,創造了良好的經濟效益、環境效益和社會效益。

湖北中孚化工集團有限公司于2012年5月與華中師范大學簽訂了技術合作協議,共同開發5萬t/a精制磷酸工業化裝置,于2014年1月動工興建,2015年7月投料試車,2015年9月順利投產。通過3個月的試生產后,各項產能、產品質量指標均達到設計目標。

3 華中師范大學濕法磷酸精制技術優勢

3.1 工藝優勢

(1)采用華師專利產品HS型沉降劑(專利號:ZL 200510019748.7)用于預處理工段,該沉降劑能使46%P2O5濕法濃縮磷酸中淤渣的自然沉降時間由15d縮短為1d,使預處理工序步驟由4步縮短為1步,取消了傳統預處理工段的脫硫脫氟脫重金屬及其過濾,使后續萃取體系對原酸(磷礦漿)的質量容許波動余地大,穩定了萃取工藝流程,使預處理過程連續化。

(2)萃取設備結構簡單、裝置大型化(專利號:ZL 201320640900.3),如5萬t/a規模只需萃取槽和洗滌反萃槽各1臺,采用結構簡單的萃取裝置,特別適用于國內低品位磷礦、膠磷礦;其運轉穩定,從不堵塞;維修方便,處理能力大,便于自動控制和萃取設備向更大規模方向發展。

(3)高選擇性協同萃取體系(專利號:ZL 201210006595.2),采用的萃取體系選擇性高,預處理工段無需脫硫,而國內外的萃取工廠均需要在預處理時進行多次脫硫、過濾操作,無疑延長了工藝流程,增加了設備投資和磷酸損失;該萃取劑的萃取率高達80%以上,通過蒸餾可充分回收,有效減少了試劑的損失和可能對環境造成的污染。

(4)該工藝對磷礦石的適應性強,通過對湖北、四川、云南、貴州等地的磷礦石浸出酸進行試驗,結果基本一致。

(5)洗余水副產工業磷酸一銨(專利號:ZL 201010114114.0),這一技術在國內外工藝上都不曾見。目前,國內外萃取工廠均是將洗余水返回到原酸重新萃取,浪費了一段精制成本,而考慮到洗余水的特性,可以利用新工藝將其用于直接生產價值較高的工業磷酸鹽,從而提高精制磷酸工廠的綜合經濟效益。

(6)目前,國內外一些企業對萃取劑沒有進行回收處理,由于萃取劑在尾液中具有一定的溶解度,使尾液中含有一部分萃取劑,在利用尾液制肥的過程中,高溫會使其中的有機溶劑降解,夾帶于肥料中,導致肥料帶有異味,施肥后會對土壤或水體造成污染,污染環境,而華師技術采用有效的溶劑回收工藝,使尾液中不含有有機溶劑,避免了尾液制肥產品對農用地土壤造成的污染。

(7)華師技術整套流程中渣酸和尾液用于制取肥料,溶劑回收和反萃液蒸發產生的蒸餾水用于反萃,沒有廢氣、廢渣排放,萃取工廠實現了“零排放”,不僅表現出良好的經濟效益與社會效益,且符合當前建設“美麗中國”、“綠色家園”的新時代發展戰略思想。

3.2 成本優勢

(1)溶劑萃取法中萃取劑的價格昂貴,成本占比較大,將溶解在水相中的萃取劑蒸餾回收,可以大大降低精制磷酸成本。相較國內外其他同類技術,如果采用的是高沸點萃取體系,蒸餾回收幾乎不可能,設備材質要求高,甚至無法實現;華師技術采用低沸點萃取體系,不僅易于蒸餾回收,且具有高選擇性、高萃取率的優點,在萃取劑的成本上是有競爭優勢的。

(2)華師技術采用新工藝,用洗余水生產工業磷酸一銨,通過增加企業的副產經濟效益,大大降低了精制磷酸的綜合生產成本。

3.3 質量優勢

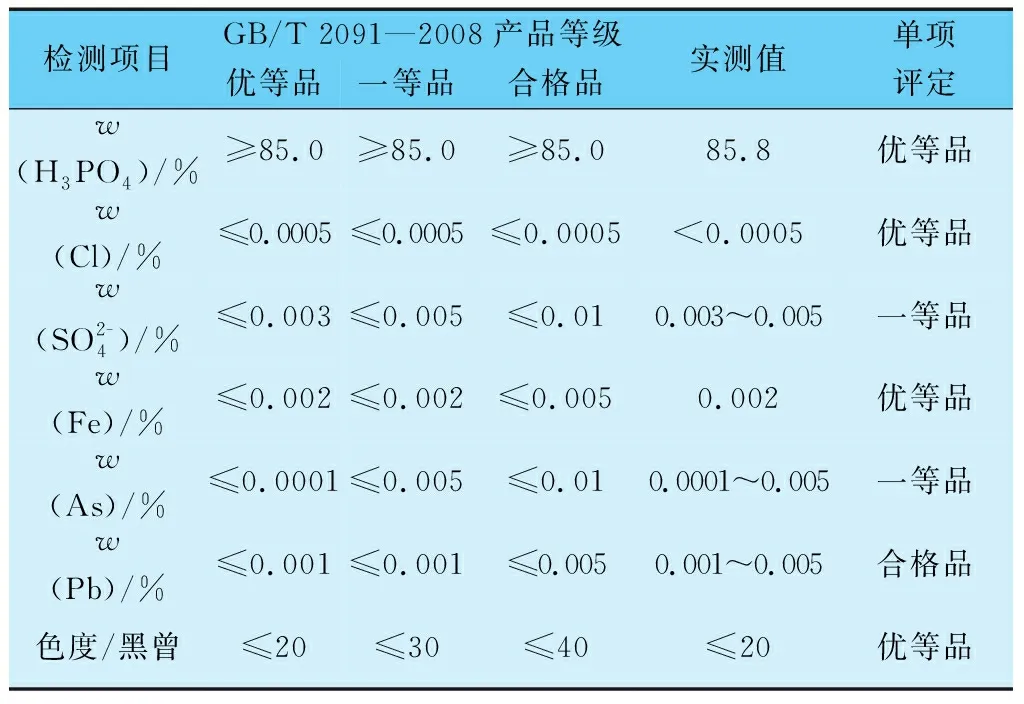

(1)85%磷酸產品質量。華師技術通過預處理、萃取(洗滌、反萃)、溶劑回收、后處理4個工段,得到符合GB/T 2091—2008標準的工業磷酸產品,其各項指標的檢驗報告見表2。

表2 w(H3PO4)85%工業磷酸的檢驗報告

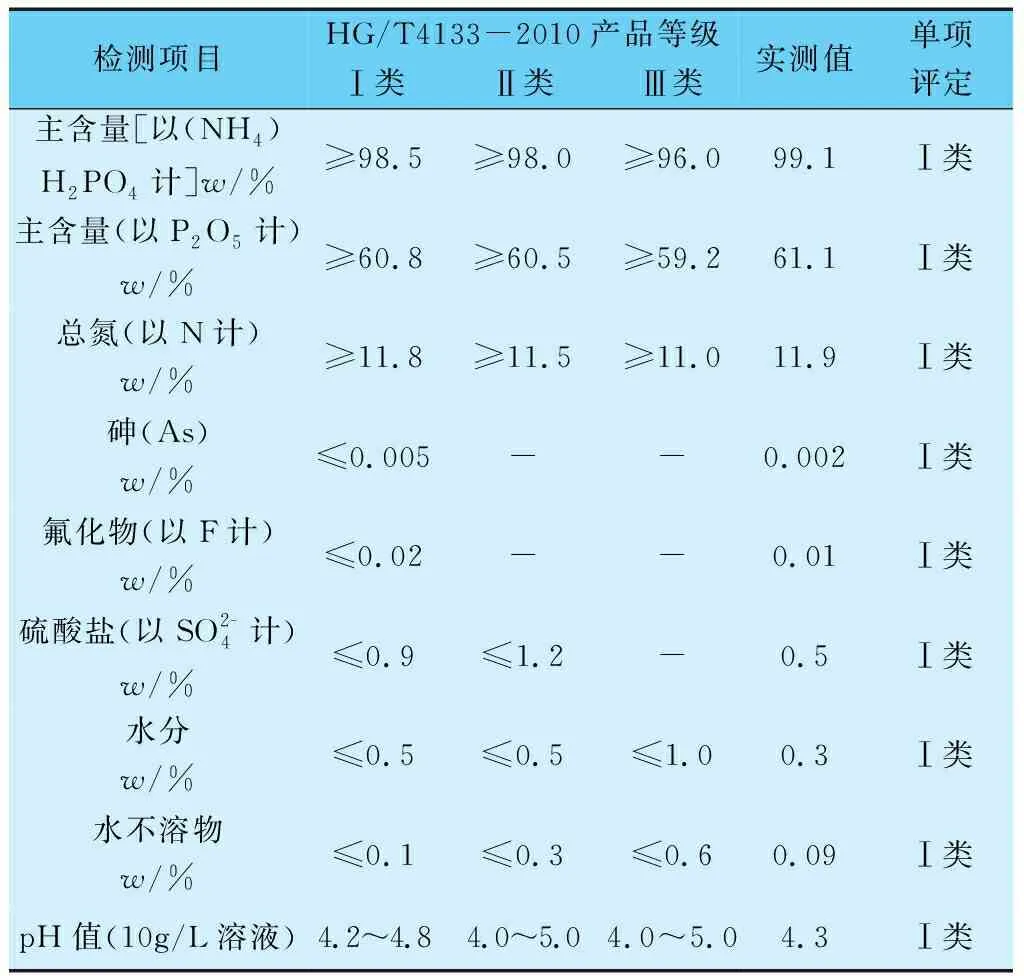

(2)工業磷酸一銨產品質量。華師技術采用新工藝對萃取工段的洗余水進行脫硫、中和、濃縮結晶,得到符合HG/T4133-2010標準的工業磷酸二氫銨產品,其各項指標的檢驗報告見表3。

表3 工業磷酸二氫銨的檢驗報告

3 結語

通過對華中師范大學濕法磷酸精制技術進行應用介紹及優勢分析,得出了如下結論。

(1)與國內外現有流程相比,華師技術工藝流程簡單,可操作性強,能實現長期穩定運轉;生產成本低,產品質量好,達到工業熱法磷酸國家標準。

(2)工業85%磷酸及工業磷酸一銨產品市場前景廣闊,利用萃取工段產生的洗余水副產工業磷酸一銨(或市場緊俏的其他磷酸鹽),可以提高磷的綜合利用率、梯級利用磷礦資源,降低精制工廠的綜合生產成本。

(3)通過三寧1萬t/a和中孚5萬t/a的工廠運轉實績,華師技術在工藝路線、產品質量及生產成本上是具有優勢的。該技術可以保證企業良好的經濟效益。

(4)該技術的成功應用可以促進我國磷化工產業技術升級,加快企業產品結構調整,淘汰落后產能,突破我國磷化工發展瓶頸,為我國磷化工企業提供具有自主知識產權的成套技術,實現磷化工行業的可持續發展。

[1]侯炎學,等.溶劑萃取法精制濕法磷酸技術的工業應用[J].磷肥與復肥,2016,31(11):28-30.

[2]趙廷仁,等.濕法磷酸精制技術[J].華中師范大學(自然科學版),1993(4):90-95.

[3]劉振國.溶劑萃取法凈化濕法磷酸工藝研究[J].磷肥與復肥,1998(4):12-14.

[4]楊建中,等.濕法磷酸的凈化技術[J].磷肥與復肥,2004(6):13-17.

[5]侯炎學,等.溶劑萃取——離子交換法精制濕法磷酸(Ⅰ)[J].濕法冶金,1995(1):21-27.