基于一種頂噴式干煤粉氣化爐有效氣含量影響因素的探究

,

(神華寧夏煤業集團有限責任公司煤制油分公司氣化廠,寧夏 銀川 750411)

煤氣化技術是支撐煤化工產業發展的核心技術之一,煤化工生產與煤氣化技術的可靠、成熟、穩定和長周期運行狀態有密切的關聯[1-3]。目前,燒嘴頂置、下行激冷的粉煤加壓氣化技術得到越來越廣泛地應用,頂噴粉煤加壓氣化爐的特點是氣化工藝流程合理且相對簡單、投資較低,在煤制甲醇、煤制烯烴以及煤制油裝置上可以得到很好地應用,也是今后氣化工藝發展的主流方向[4]。

有效氣含量包括頂噴式干煤粉氣化爐在內的煤氣化重要的運行指標和性能指標,有效氣含量的高低在一定程度上也反應了該頂噴式干煤粉氣化爐的先進性。氣化爐的尺寸和燒嘴氧氣旋流角度是影響有效氣含量的主要因素,但這些因素在氣化裝置建成運行后已很難改變,在氣化爐的尺寸和燒嘴氧氣旋流角度不變的情況下,考慮調整氧煤比、入爐蒸汽、煤粉載氣、環隙吹掃氣、點火燒嘴燃料氣等參數來提高有效氣含量,探究最佳的操作條件,以期為同類煤氣化操作條件的優化提供參考。

1 粉煤氣化工藝

1.1 工藝流程

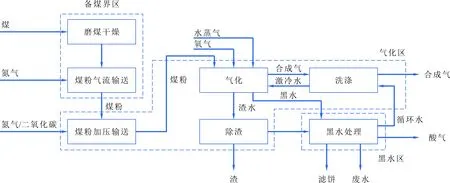

頂噴式干煤粉氣化裝置由組合燒嘴(點火燒嘴和主燒嘴)、氣化爐系統、煤粉輸送系統、除渣系統、合成氣洗滌系統、黑水閃蒸系統、黑水處理系統以及公用系統等構成。氣化裝置的主要任務是以干煤粉為原料,氧氣、水蒸氣為氣化劑,生產以CO+H2為主的合成氣。其主要工藝流程是低壓煤粉倉內的煤粉經過兩個交替循環的煤鎖斗進入煤粉給料罐,給料罐內煤粉通過4根煤粉管線后,經主燒嘴進入氣化爐燃燒室,在燃燒室的高溫火焰下進行氧化反應。由于使煤粉完全氧化(燃燒)的氧氣量遠大于氣化反應所需用量,因此,煤粉在反應室中進行部分氧化反應產生了富含H2和CO的熱合成氣。氣化出來的熱合成氣和液態渣,通過下渣口經下降管離開氣化爐燃燒室進入氣化爐激冷室。出下降管的熱合成氣和熔渣與激冷水混合,熔渣迅速固化,大部分粗渣進入激冷室下部的水浴中,小部分細灰隨合成氣進入下游合成氣洗滌系統,經過洗滌處理的合成氣最后送入下游變換裝置,氣化爐激冷室的黑水被送至黑水閃蒸系統,黑水經過三級閃蒸系統脫除酸氣并回收部分熱量。經過閃蒸后的黑水與來自撈渣機的渣水、來自真空帶式過濾機的濾液一起被送至黑水處理系統,在沉降槽中將黑水中的固體進行分離后,大部分澄清水作為系統的回用水,一小部分灰水作為廢水送至污水處理單元進行進一步處理[5]。工藝流程見圖1。

圖1 工藝流程

1.2 采用的煤質數據

頂噴式干煤粉氣化技術研究采用的煤粉元素分析(干基)見表1,其中,干基低位發熱量25.0 MJ/kg,灰熔點為1 220℃,單臺氣化爐的運行負荷按100%,下述粉煤氣化影響因素分析均基于此煤種。

表1 煤粉元素分析(干基)

2 粉煤氣化影響因素分析

2.1 氧煤比

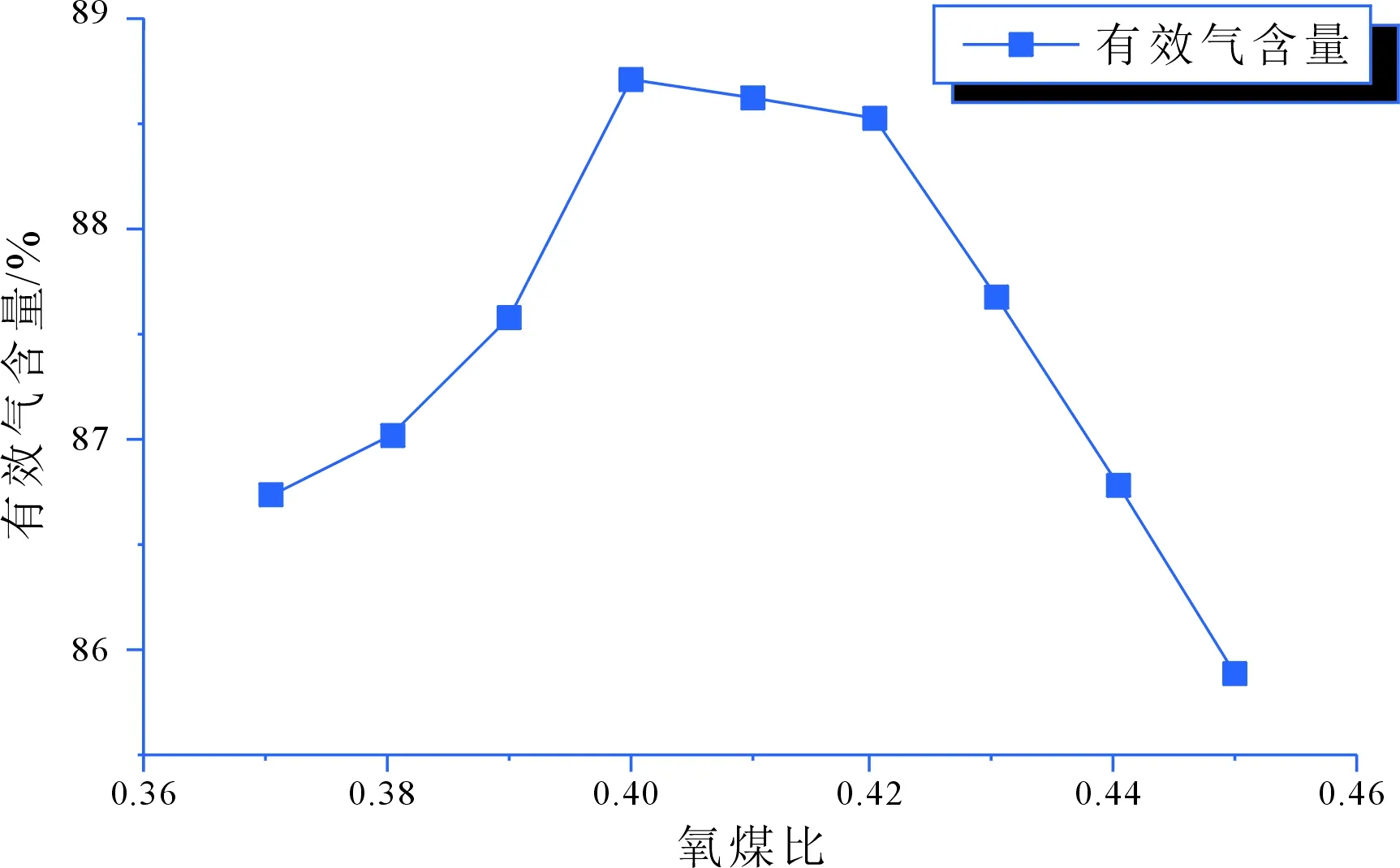

氧煤比是實際運行時的氧氣流量與此時煤粉流量發生完全燃燒所需的氧氣流量的比值,在一定程度上反映的是煤粉的氧化程度,通常氧煤比控制在0.38~0.43之間。氧煤比對有效氣含量的影響見圖2。通過圖2發現,當氧煤比高時,煤粉氧化程度高,爐溫升高,產生的合成氣中二氧化碳量增大,一氧化碳和甲烷含量降低;當氧煤比低時,煤粉氧化程度低,爐溫降低,產生的合成氣中二氧化碳量降低,一氧化碳和甲烷含量增大。爐溫太高,合成氣中的有效氣比例低,且易損壞氣化爐水冷壁和下降管;爐溫太低,雖然合成氣中的有效氣比例高,但合成氣溫度低和甲烷含量高,不利于變換反應。因此,煤氣化反應需選擇較適宜的氧煤比。現通過實際運行中對氣化氧煤比的調節,得到最佳的氧煤比為0.40~0.42,此時的有效氣含量最高。

圖2 氧煤比對有效氣含量的影響

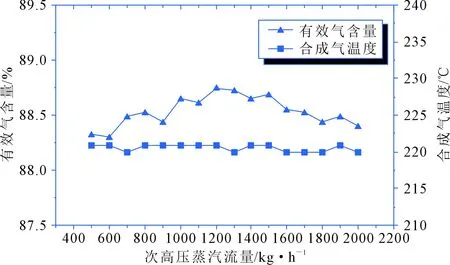

圖3 蒸汽對有效氣含量和合成氣溫度的影響

2.2 入爐蒸汽

馬銀劍等[6]研究發現,蒸汽煤比對氣化反應溫度影響較小,可使H2摩爾分數增加,氣化反應火焰延長,氣化適宜的蒸汽煤比應控制在0.035~0.045之間。蒸汽對有效氣含量和合成氣溫度的影響見圖3。通過圖3可以發現,實際運行中通過向氣化爐內加入一定量的次高壓蒸汽,對氣化爐的溫度和合成氣量影響甚微,但能很好地延長氣化爐反應中的火焰長度,避免水冷壁上部溫度過高,降低水冷壁系統熱損,保護水冷壁不被燒損。

2.3 煤粉載氣

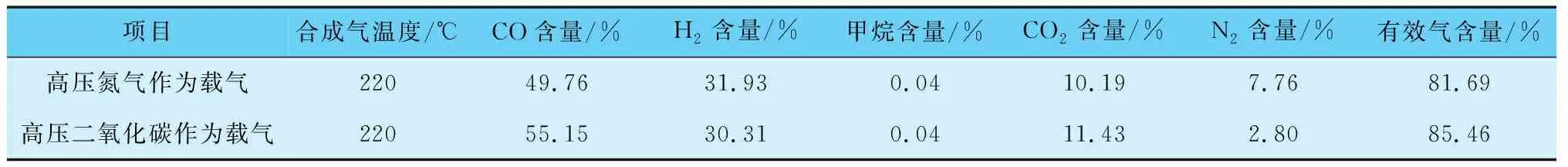

在氣化爐開車時,為了保證煤粉的良好輸送性,一般采用高壓氮氣做為煤粉的載氣,此時合成氣中的氮氣含量高、有效氣含量低[7]。為了提高有效氣的含量,在開車成功后及時將煤粉單元的載氣切換至高壓二氧化碳,不同載氣下的合成氣組分見表2。

表2 不同載氣下的合成氣組分

從表2中可以看出,煤粉的載氣在由高壓氮氣切換為高壓二氧化碳后,合成氣中的氮氣含量降低了4.96%,有效氣含量提高了3.77%。

2.4 環隙吹掃氣

環隙吹掃氣經氣化爐燃燒室環形空間與氣化爐頂部的呼吸口進入氣化爐,防止燃燒室內高溫氣體反竄,并使運行時的水冷壁內外承受較小的壓差,環隙吹掃氣包括環形空間底部吹掃氣和燒嘴支撐吹掃氣,其流量總共為70m3/h。在氣化爐開車前環隙吹掃氣采用高壓氮氣,在開車成功后環隙吹掃氣切換為高壓二氧化碳,不同環隙吹掃氣下的合成氣組分見表3。

表3 不同環隙吹掃氣下的合成氣組分

從表3中可以看出,氣化爐環隙吹掃氣在由高壓氮氣切換為高壓二氧化碳后,合成氣中的氮氣含量降低了1.85%,有效氣含量提高了2.56%。因此,氣化爐開車成功后,及時將環隙吹掃氣切換為高壓二氧化碳,以提高合成氣中的有效氣含量。

2.5 點火燒嘴燃料氣

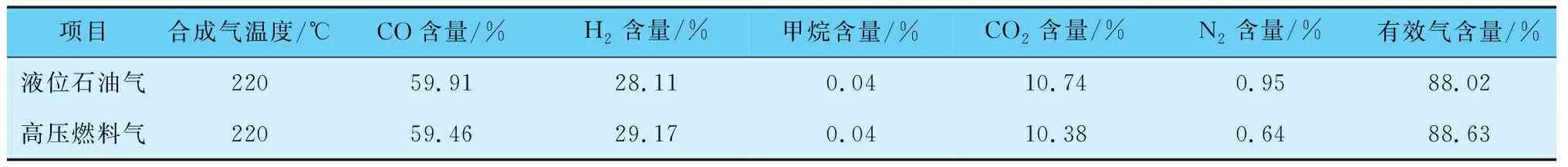

氣化爐主燒嘴未運行前,點火燒嘴燃料氣采用的是液化石油氣,流量為550Nm3/h,此液化石油氣來自LPG制備裝置,其中的氮氣含量高達70%,從而增加了合成氣中的氮氣含量。因此,在氣化爐主燒嘴運行后,需將點火燒嘴燃料氣切換為凈化裝置送來的、氮氣含量在20%~26%的高壓燃料氣,不同燃料氣下的合成氣組分見表4。

表4 不同燃料氣下的合成氣組分

從表4中可以看出,氣化爐主燒嘴運行后,點火燒嘴燃料氣在由液化石油氣切換為高壓凈化氣后,合成氣中的氮氣含量降低了0.31%,有效氣含量提高了0.59%。因此,氣化爐開車成功后,應及時將點火燒嘴燃料氣由液化石油氣切換為高壓凈化氣,以提高合成氣中的有效氣含量。

3 結語

(1)氣化反應的氧煤比直接反映了煤粉的氧化程度,對合成氣中的有效氣含量有直接的影響,該氣化技術的適宜氧煤比應控制在0.40~0.42之間。

(2)在實際運行中,入爐蒸汽對合成氣中的有效氣含量影響不甚明顯,但能延長反應的火焰,降低水冷壁系統熱損,保護水冷壁不被燒損。

(3)煤粉載氣對合成氣中的有效氣含量影響十分明顯,當煤粉載氣由高壓氮氣切換為高壓二氧化碳時,有效氣含量能提高3.77%,提高了經濟效益。

(4)氣化爐環隙吹掃氣對合成氣中的有效氣含量影響也十分明顯,當環隙吹掃氣由高壓氮氣切換為高壓二氧化碳時,有效氣含量能提高2.56%,同樣提高了經濟效益。若是將環隙吹掃氣更換為高壓燃料氣,理論上,有效氣含量至少能再提高2%左右,可以作為下一步的改造方向。

(5)氣化爐點火燒嘴燃料氣對合成氣中的有效氣含量有一定的影響,當燃料氣由液位石油氣切換為高壓燃料氣時,降低了有效氣中的氮氣含量,同時有效氣含量提高了0.59%。

[1]賀百廷.煤氣化技術的進展與選擇分析[J].煤化工,2013,41(2):8-11.

[2]汪壽建.國內外新型煤化工及煤氣化技術發展動態分析[J].化肥設計,2011,49(1):1-5.

[3]王國梁.神寧爐和GSP煤氣化技術對比[J].現代化工,2017,37(11):154-157.

[4]郭偉,匡建平,張世程,岑可法.頂噴粉煤氣化爐流場特性模擬分析及應用[J].煤炭科學技術,2016,44(5):188-195.

[5]王國梁,張鎵鑠,陳鵬程,李紅娣.淺析神寧爐合成氣洗滌系統優化過程[J].山東工業技術,2017(1):39-40.

[6]馬銀劍,李剛健,井云環,代正華.首套GSP干煤粉氣化的模擬與分析[J].化學工程,2013,41(2):69-73.

[7]劉金昌,張玉柱,黨鉀濤,曹俊雅,解強.CO2作煤粉輸送載氣對GSP氣化過程影響的模擬研究[J].中國礦業大學學報,2014,43(5):905-909.